Wał dystrybucji silnika ZIL Stu trzydzieści. D - Średnica przetworzonej części, mm

Silnik Zil-130

Produkuje rośliny Likhachev. samochód frachtowy. Zil-130 i na podstawie różnych modyfikacji. Samochód jest wyposażony w multi-cylindrowy gaźnik Silnik Zil-130 Pojemność 150 L / s zapewnia ruch samochodu z prędkością 90 km / h. O konstruktywne funkcje Powiem ci silnik.

W silniku, 8 cylindrów znajdujących się V w przenośni w 2 rzędy pod kątem 90 stopni, zmniejsz swoją długość i umożliwia wygodnie i uzyskać dostęp do jego zewnętrznego sprzętu na silniku. Po prawej stronie pompa olejowa i generator jest zainstalowany na silniku. Po lewej stronie zbiornika pompa kierownicza, wskaźnik oleju i rozrusznik.

W załączeniu między cylindrami znajduje się gaźnik, pompa paliwa, filtr powietrza, filtr oczyszczania oleju, dozownik i rurę wlotową. Silnik jest wyposażony w pompę wodną, \u200b\u200bsprężarkę powietrza, filtr powietrza, klinem i koła pasowe. Podstawą silnika jest mechanizm korby. Składa się z kolana wału, korby, której przy pomocy prętów jest podłączony do tłoków cylindrów.

Mechanizm dystrybucji

Wały korbowe i wały dystrybucyjne są połączone zębami, więc działają ściśle skoordynowane. Od wałek rozrządów rozrządów przez popychacze i pręty ruch jest przekazywany przez kołyski, które otwierają zawory, a klapki są dociskane do swoich gniazd.

Podczas pracy wszystkie części mechanizmu powinny być smarowane, chłodzące, a przepływ pracy jest zasilany przez palną mieszaninę. Wszystkie wyświetlane mechanizmy i systemy tworzą pojedyncze siłować kruszywa Silnik Zil-130

Rozważ szczegóły mechanizmu łączenia korbowego.

Wał korbowy wraz z podłączającymi grupami tłokami przesuwa się, a głowa cylindrów z głowicami jest stacjonarnymi elementami ciała. Blok cylindrów jest wzmocniony przez ścianki koszulek chłodzących i łuk poprzecznych, więc blok bloku jest monolityczny sztywny i trwały.

W otworze górnej części bloku zainstalowano mokre rękawy cylindrów. Z góry tuleja jest uszczelniona zaciskiem rozruchowym między głowicami cylindrów i bloku, w dwóch dolnych pierścieniach gumowych. W celu zwiększenia odporności na zużycie w rękawie przepisywane są wkładki pierścieniowe wykonane z żeliwa antykorozyjnego.

Głowa blokowa

Każda głowa cylindrów jest skomplikowanym aluminium aluminium odlewanie. Głowa ma ścianę boczną z koszulami chłodzącymi i dolną płytką. Z jednej strony kanały wlotowe są wykonane w głowie i z innym ukończeniem studiów. W dolnej płycie przycisnął siedzenie i na górze prowadnic rękaw zaworów. Niezawodność gęstego połączenia głowicy cylindra z urządzeniem jest osiągnięta przez uszczelkę z płótna stalowej azbestu.

Tłoki

Tłoki są wykonane ze specjalnego stopu aluminium. Podczas pracy tłok przeżywa duże obciążenia mechaniczne i znaczne ogrzewanie, dlatego głowa płaskiego dna tłoka jest masywna. Z wewnętrzny Ulepszony przez żebra łączące go z autobusami.

Spódnica tłoka jest przewodnikiem. Tłok ma rowki do instalacji pierścienie tłokowe. W trzech górnych rowkach są zainstalowane elastyczne pierścienie kompresji żeliwnych. Tłok jest podłączony do palec tłoka pręta.

Kolano val.

Cechą konstrukcji kolan wału jest to, że na każdej szyi korby znajdują się 2 podłączenie. Wał kolana jest pełen odniesienia. Jego 5 rdzennych szyjek są rozprowadzane równomiernie po każdej korbie. Szyjki szyjki szyjki szyjki szyjki szyjki szyjki szyjki szyjki szyjki szyjki szyjki są zwiększone o średnicy, ale nieistotne długości i podłączenie. Natywne szyjki wału, takie jak pręt łączący obracają się w łożyskach z cienkościennymi wkładkami z trzema warstwami składającymi się z 2 wymiennych półkoleków.

Podczas pracy silnika tłoki dokonują rozpoznania, ruchu prostoliniowego, a pręty łączące obracają ten ruch do obrotu, podczas gdy masa korby, wraz z dolnymi głowicami prętów łączących, tworzą siły odśrodkowe na wale, które nierównomierne Załaduj rdzenne łożyska, skrzyni korbową silnika i powodować drgania, dlatego wałek kolana jest wykonany z sześciu przeciwwagami.

Te przeciwwagi i zrównoważyć siłę odśrodkową korby i prętów. W rodzimym celulusowym wału rowki są wiercone, do smarowania łożysk prętów łączących. Kanały przechodzą przez policzki korby do szyjki łączącej szyjki, aw szyjach wykonane wnęki na błoto.

Od ruchu osiowego w bloku kolanowym wał utrzymuje 2 stalowe podkładki zlokalizowane po obu stronach pierwszego łożyska korzeniowego. Na przednim końcu wału zainstalowany jest przekładka - uporczywa podkładka, przekładnia wału korbowego, reflektor oleju, grzechotka i koło pasowe transmisji pasa.

Tylny koniec wału ma grzebień separatora oleju i gwint olejny. Uszczelnienie końca wału zapewnia gruczołu. Na kołnierzu kolan wału zainstalowano koło zamachowe z koroną biegów, aby uruchomić silnik z rozrusznika. Koło zamachowe jest przymocowane do kołnierza z sześcioma śrubami.

Paleta

Skrzynia korbowa silnika jest zamknięta paletą. Staje się zbiornikiem na olej i chroni części przed zanieczyszczeniem. Pomiędzy skrzyni korbowej a paletą jest uszczelka korkowa. Rozdzielnica silnika ZIL-130 Typ zaworu. Zawory wlotowe i uwalnianie każdego cylindra znajdują się bezpośrednio nad jamą cylindrów.

Płyty sprężyn zaworów są naciskane do ich siodeł. Wałek rozrządu jest podłączony wał korbowy I działa z nim synchronicznie. Cam pięści pięści przez popychacze i pręty nadają ruch do rockera. Rockers obracający się na osi przezwyciężyć moc sprężyn i obniżyć zawór otwierający otwory w cylindrach.

W tym samym czasie, w ramach działania sprężyny, popychacze są naciśnięte względem krzywki wału i zapewniają wymagany czas otwarcia zaworu, ten mechanizm działa.

Wał rozrządczy

Silnik stalowy wałka rozrządu. Do zaworów sterujących na wale Istnieją 16 kamer. Również jest ekscentryczny pompa paliwowa, Pompa do sprzętu, rozdzielacz zapłonowy i przekładnia napędu pompy olejowej. Wał ma 5 szyjki wspierających, które obracają się w łożyskach składających się z rękawów pokrytych stopem bimetalicznym.

Z ruchu osiowego wał utrzymuje się z kołnierzem blokującym, a szczelina między piastą biegu a końcem wału szyjnego jest zamocowana z pierścieniem przekładki, której grubość jest nieco bardziej odpornym kołnierzem. Wałek rozrządu jest napędzany z wału korbowego, po kilku przekładni.

Przekładnie są zamknięte z pokrywką. Synchroniczna praca 2 wały są poprawnie połączone tagami. Popychacze to puste stalowe okulary. Pręty składają się ze stalowych rur o prasowanych wskazówek naciśniętych na końcach.

Biegun

Na osiach głowy bloku zainstalowano 8 stalowych kołysa. Oś rockera jest zamocowana w 4 stojakach. Rocker jest dźwignią niealalszą, jej krótkie ramię jest pod sztangą, a długość zaworu jest długa nad rdzeniem, co przyczynia się do większego odkrycia.

Krótkie ramię kołysa ma śrubę z nakrętką. Pręty zaworów działają w tuleniach prowadzących. Zapewniają zawory lądujące na siodle bez zniekształceń. Wkładka zaworów sadl. Sprężyny przyczyniają się do lądowania zaworów na siodle.

Dolny koniec sprężyny spoczywa uparty pruszeniei górna, w płycie, która odbędzie się na końcu zaworu z 2 bułkami. Chwile otwarcia zaworów w stosunku do martwe punkty Nazywany fazą dystrybucji gazu, która jest wyrażona w stopniach obrotu kolana wału.

Zawór

Zawór wlotowy zaczyna otwierać przybycie tłoka w VMT przez 21 stopni obrotu korby wału. Jest to konieczne do większego otwarcia zaworu i najlepiej wypełnienie cylindrów z mieszaniną. Zawór wlotowy jest zamknięty po przejściu tłoka w NTC wynosi 75 stopni obrotu korby wału.

Zawór wylotowy jest otwarty przed przybyciem tłoka w VMT przez 57 stopni obrotu korby wału. Jest zamknięty ukończenie studiów po przejściu tłoka w VMT przez 39 stopni obrotu korby. Osiąga to najlepsze czyszczenie komory spalania. Okres jednoczesnego otwarcia zaworów w pobliżu VTT nazywany jest nakładaniem się.

Na silniku ZIL-130, numeracja cylindrów przechodzi SO 12345678 z prawego wiersza lewego wiersza, sekwencję cylindra Następna 15426378. Silnik jest dołączony do 3 punktów. Punktem przednim jest mocowanie przedniej pokrywy rozdzielacza przekładni.

Łapy odpoczywają na poprzeczce ramki z dwoma tylnymi podporami służyć jako skrzynię korbową sprzęgłą zachowaną na 2 wspornikach ramowych. Każdy punkt mocowania jest elastyczny z gumowymi poduszkami. Kompleksowy silnik jednostkowy ZIL-130 jest wygodny w celu utrzymania, niezawodnych i trwałych w pracy.

OBEJRZYJ WIDEO

Praktycznie we wszystkich silnikach tłokowych czterokwiatowych wewnętrzne spalanie Na wałku rozrządu znajduje się mechanizm dystrybucji gazu. Wszystko o zawodach, ich istniejących typach, wzorów i cechach pracy, a także wybór I przeczytaj wymianę wałów w proponowanym artykule.

vigators (silniki z dnem wału); Instalacja w głowicy bloku (silniki z górnym układem wału). Zwykle w dolnych wałach nie ma żadnych dodatkowych elementów, ich smar jest wykonywany z powodu mgły olejowej w skrzyni korbowej i zasilania oleju pod ciśnieniem do szyjów obsługi przez rękawę. W górnych wałach często występuje kanał podłużny, a ćwiczenia poprzeczne są wykonane w szyjach obsługujących - zapewnia smarowanie SHEK zasilania oleju pod presją. W silniku może być jeden lub dwa RVS, w pierwszym przypadku, jeden wał zapewnia napęd wszystkich zaworów, w drugim przypadku, jeden wał zapewnia tylko zawory atramentowe tylko na zewnątrz. Odpowiednio, na ogólnym RV, liczba kamer odpowiada liczbie wszystkich zaworów, a na każdej z oddzielnych RV, liczba kamer dwa razy mniejsza niż całkowita liczba zaworów. Napęd RV można prowadzić za pomocą pasa, łańcuchów lub biegów bezpośrednio związanych z skrzynią biegów wału korbowego. Dzisiaj najczęściej używajUrządzenie i zasada wałka rozrządu

Silnik samochodowy jest złożonym mechanizmem, którego jeden z najważniejszych elementów jest wałek rozrządu, który jest częścią czasu. Z dokładnej i nieprzerwanej działalności wałka rozrządu w dużej mierze zależy od normalnego działania silnika.

informacje o urządzeniu silnikowym mechanizm dystrybucji gazu może mieć dolną lub górną lokalizację zaworów. Do tej pory, czas z górnym układem zaworów jest bardziej powszechny. Projekt ten pozwala przyspieszyć i ułatwić proces usług, w tym regulację i naprawę wałka rozrządu, dla których części zamienne do wałka rozrządu. Urządzenie wałka rozrządu z punktu strukturalnego widoku Wał rozkładu silnika jest związany z wałem korbowym, który jest zapewniony ze względu na obecność łańcucha i pasa. Łańcuch lub pasek wałek rozrządu jest umieszczany na wycenie wału korbowego lub koła pasowego wałka rozrządu. Taki wałek rozrządu pasowego, podobnie jak split sprzęt, jest uważany za najbardziej praktyczny i wydajny opcję, więc często jest używany dość często do strojenia silników, aby zwiększyć ich moc. Łożyska, z których występuje obrót sznurków wałka rozrządu, znajdują się na głowie bloku cylindra. Jeśli wychodzą łączniki szyjkiWyślij dobrą pracę w bazie wiedzy jest prosta. Użyj poniższego formularza

Studenci, studiach studentów, młodych naukowców, którzy korzystają z bazy wiedzy w swoich badaniach i pracach, będą ci bardzo wdzięczni.

Wysłany na stronie http://www.allbest.ru/

1. WSTĘP

2 część technologiczna

2.7 Wybór baz montażowych

2.8.1 Aplikacja

2.8.2 Szlifowanie

2.8.3 Polerowanie

2.8.4 Szlifowanie

2.8.5 Zatwierdzenie

2.8.7 Tokarnaya.

2.8.8 Slipping.

2.8.9 Operacja obrotowa

2.8.10 Frezowanie

2.9.1 Zastosowanie

2.9.2 Szlifowanie

2.9.3 Polerowanie

2.9.4 Szlifowanie

2.9.5 Sports.

2.9.6 Szlifowanie

2.9.7 Tokarnaya.

2.9.8 Slipping.

2.9.9 Tokarnaya.

2.9.10 Frezowanie

2.10 Karta operacyjna

3 Part Design.

4. Wniosek

1. WSTĘP

Wzrost parkingu naszego kraju doprowadził do stworzenia produkcji auto naprawy. Potrzeba naprawy maszyn powstaje wraz z ich wyglądem, dlatego działalność człowieka mające na celu spełnienie tego potrzeb istnieje jak maszyny. Dobrze ugruntowana produkcja naprawy umożliwia maksymalizację żywotności samochodów. Podczas przestoju samochodu na naprawę firma cierpi na straty. Konieczne jest, aby dostarczyć samochód do linii tak szybko, jak to możliwe, możliwe jest tylko dzięki szybkiej i wysokiej jakości naprawach. Aby wykonać taką naprawę, potrzebujesz dokładnego obliczania sekwencji operacji, czasu i metod, aby wyeliminować wady.

Coraz więcej ATPS zwraca uwagę na zintegrowaną organizację pracy przywrócenia. W kompleksowym odzyskaniu czasu naprawy i intensywność pracy jest zmniejszona. Obecnie istnieje wiele fabryk naprawczych samochodów, które są zaangażowane w remont samochodów i ich systemów i agregatów. Pozwala to zapewnić większą niezawodność samochodu w dalszej pracy, a samochód odrestaurowany wyremontować 30-40% tańsze niż koszt nowego samochodu, który jest bardzo ważny dla ATP. Wiele szczegółów, które podlegają odzyskiwaniu, można naprawić, można naprawić na ATP, który ma specjalny sprzęt technologiczny, który dla firmy będzie kosztować krótszy okres i niższe koszty materiałów.

Skutecznie zarządzaj tak dużym obszarem działalności jako produkcja auto naprawy, konieczne jest poleganie na nowoczesnej wiedzy naukowej i dobrze zorganizować usługa inżynieryjna. Organizacja naprawy samochodu w naszym kraju stale zwraca dużą uwagę. Dzięki rozwojowi skuteczne metody Przywrócenie zużytych przedmiotów, postępująca technologia zebranego kompleksu montażowych i wprowadzenie bardziej zaawansowanych środków technicznych w produkcji naprawczych w warunkach zwiększania zasobów samochodów po poważnych naprawach, chociaż obecnie zasobem naprawionego samochodu jest 60- 70% zasobu nowych maszyn, a koszt naprawy pozostaje wysoki.

2 część technologiczna

2.2 Warunki pracy wałka rozrządu Zil - 130

Podczas pracy wał rozrządu poddaje się: obciążenia okresowymi z mocy gazów i bezwładności ruchu masy, które powodują napięcie napięcia na przemian w jego elementach; szyje tarcze o wkładkach niedźwiedziowych; tarcie na wysokich ciśnieniach i ładunkach ze ściernymi; Dynamiczne obciążenia; zginanie i skręcanie itp. Charakteryzują się następującymi rodzajami zużycia i zakłóceń siły zmęczeniowej, molekularnej, mechanicznej, korozji mechanicznej i ściernej. Charakteryzują się one następującymi zjawiskami - tworzenie produktów chemicznych interakcji metali o średnim i zniszczeniu poszczególnych mikrodistriców warstw powierzchniowych z separą materiału; Molekularne uchwycenie, transfer materiału, zniszczenie możliwych obligacji z wycofaniem cząstek itp.

2.3 Wybór racjonalne sposoby wyeliminowania wad

Noszenie szyjki wspierającej mielenie do jednej z rozmiarów napraw. Szlifowanie prowadzi się w rundzie maszyna do mielenia. Od prostoty proces technologiczny i używany sprzęt; Wysoki wydajność ekonomiczna; Zachowanie zamienności części w pewnym rozmiarze naprawy.

Przy zużyciu wątku wyeliminowany jest przez wibracyjne nawierzchnie, ponieważ małe ogrzewanie części nie ma wpływu na ich obróbkę cieplną, małą strefę wpływu termicznego, dość wysokiej wydajności procesu.

Przy zużyciu ekscentrycznego jest stosowany, a następnie szlifowanie na szlifieniu. Ponieważ: prosty proces technologiczny i zastosowanie sprzętu; wysoka efektywność ekonomiczna; Zachowanie zamienności części w pewnym rozmiarze naprawy.

wada samochodu dystrybucyjnego

2.4 Opracowanie schematów procesu technologicznego, eliminacja każdej wady oddzielnie

Tabela 1

|

Metody szczegółów napraw |

Operacje. |

Operacje. |

||

|

Galwaniczny (żelazko) |

||||

|

Nosić szyję wsparcia |

Prasowanie |

Szlifowanie (szlifuj szyję) Polerowanie (polerowanie szyjki macicy) |

||

|

Tokar-wkręcający |

||||

|

Noszony wątek |

Dodatek pod warstwą strumienia |

(odciąć zużyte wątek) Tokar-wkręcający (Odpróżnij, pokroić wątek) |

||

|

Skillar (Cry. |

||||

|

Nosić rowek |

Dodatek pod warstwą strumienia |

Obracanie i wkręcanie (cięcie) Frezowanie poziome. (frezowanie rowków) |

||

|

Oglądanie |

||||

|

Zużyty ekscentryczny |

Podanie |

(Zastosuj mimośrodę) Obracanie (ostrzenie ekscentryczne) Szlifowanie okrągłe (mimośrodowe) |

2.5 Plan działalności technologicznej z wyborem sprzętu, urządzeń i narzędzi

|

Nazwa operacji |

Ekwipunek |

Wyposażenie |

Narzędzie |

|||

|

Galwaniczny (żelazo) |

Kąpiel do prasowania |

Zawieszenie do prasowania |

Pędzel do izolacji. |

Suwmiarka |

||

|

Szlifowanie (Grind Cervix. |

Szlifierka okrągłe-binarna151 |

Wiodący patron. |

Koło szlifierskie D \u003d 450 |

Mikrometr 25-50 mm. |

||

|

Błyszczący (polska szyja) |

||||||

|

Obracanie i wkręcanie (odciąć gwint) |

||||||

|

Nawierzchnia (połóż szyję do wątku) |

||||||

|

Tokar-wkręcający (ostrzenie, cięcie nici) |

||||||

|

Nawierzchnia (płacze rowek) |

||||||

|

Tokar-wkręcający (Obliczenie) |

||||||

|

Frezowanie (frezowanie rowka) |

||||||

|

Nawierzchnia (do zastosowania zewnętrznego) |

||||||

|

Tokar-wkręcający (ostrzenie ekscentryczne) |

||||||

|

Szlifowanie (Grind Eccentric) |

2.6 Krótka funkcja sprzętu

Obracanie i śruba maszyna 1k62

1 odległość między centrami, mm 710, 1000, 1400

2 Największa średnica przetwarzania pręta przechodzącego przez wrzeciono, mm 36

Nad zaciskiem - 220

Nad łóżkiem - 400

3 Liczba prędkości wrzeciona 12.5, 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 250, 800, 1000, 500, 630 , 800, 1000, 1250, 1600, 2000

4 podłużny transport zacisku w mm na 1 obrót wrzeciona 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,15, 0,21, 0,23, 0,17, 0,15, 0,21, 0,23, 0,26, 0,28, 0,3, 0,34, 0,29, 1,04, 1,21, 1,4, 1,56, 2,08, 2.42, 2, 8, 3,8, 4,16

5 kanałów krzyżowych 0,035, 0,037, 0,042, 0,048, 0,055, 0,065, 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,26, 0,28, 0,3, 1,04, 1,21, 1,04, 2,08, 3, 48, 4,16.

6 10 kW silnika elektrycznego

7 wymiary Maszyna, mm.

długość 2522, 2132, 2212

szerokość 1166.

wysokość 1324.

8 Maszyna maszynowa 2080-2290 kg

Maszyna do szlifowania okrągłego

1 Największa średnica przetworzonego produktu 200 mm

2 Szlifowanie średnicy koła, mm 450-600

3 Większość ruchomych tabeli 780 mm

4 Największy ruch poprzeczny Koło szlifierskie babci 200 mm

5 Największa długość szlifowania 7500 mm

6 Moc głównego silnika elektrycznego 7 kW

7 Liczba szlifowania prędkości wrzeciona na minutę - 1080-1240

8 Prędkość wrzeciona przedniej babci na minutę 75; 150; 300

9 limitów prędkości stempla wzdłużnego stołu stołu na minutę 0/8 $ 10

Frezarka pozioma 6N82

1 Wymiary powierzchni roboczej tabeli, w mm 1250x320

2 Największy ruch stołu, w mm

podłużny - 700.

poprzeczny - 250.

pionowe - 420.

3 Liczba rewolucji wrzeciona na minutę - 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

4 podarunek podłużny i poprzeczny, R / min - 19; 23,5; trzydzieści; 37,5; 47,5; 60; 75; 95; 150; 190; 235; 300; 375; 475; 600; 750; 950.

5 kanałów pionowych są 1/3 z wzdłużnego

6 Moc silnika elektrycznego w KW

spędzony wrzeciono - 7

obecna pasza - 2.2

7 Koperta maszynowa, w mm - 2100x1740x1615

8 masy maszyn, kg - 3000

2.7 Wybór baz montażowych

Przy zużyciu szyjki wsparcia podstawa instalacji będzie szyjką macicy pod narzędziem dystrybucyjnym i sprzętem do wątku.

Podczas noszenia rzeźbienia bazy instalacyjnej będzie wspierając ciasta.

W przypadku zużycia mimośrodowego bazy instalacyjnej będzie szyjką macicy pod narzędziem dystrybucyjnym i sprzęt pod nitką.

2.8 Obliczanie schematów tnących i standardów czasowych

2.8.1 Aplikacja

2) Aby usunąć szczyty krzywki;

3) Usuń element.

Siła spawania:

Da - gęstość prądu (L-1 p. 313 Tab. IV 3.3), A / mm2.

Masa stopionego metalu:

G / min, (2)

gdzie pl - współczynnik wypowiedzenia (L-1 Page 313 Tab. IV 3.3), g / a · h.

, SM3 / MIN, (3)

gdzie r - gęstość stopionego metalu wykonana równa

gęstość stopionego metalu, g / cm3.

sM3 / min.

, m / min, (4)

m / min.

Prędkość nawierzchnia:

, m / min, (5)

t \u003d 1,5 mm;

S \u003d 0,3 mm / o.

m / min,

, obroty, (6)

gdzie d jest dimetrem części podłogi, mm.

rpm,

min. (7)

Weźmy: \u003d 0,6 min;

\u003d 0,22 min.

min.

min. (osiem)

Weźmy: L \u003d 0,6927 m;

tB2 \u003d 0,14 min.

min.

Min.

nP - liczba ogrzewanych.

Weźmy: f \u003d 18 mm2;

a \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min.

Min, (9)

min.

2.8.2 Szlifowanie

2) krzywki szlifierskie;

3) Usuń element.

, m / min, (10)

gdzie CV jest stałą wartością w zależności od przetworzonego materiału, charakteru koła i rodzaju szlifowania;

t - głębokość szlifowania, mm;

Weźmy:

CV \u003d 0,24 (L1 str. 369 Tab. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Określamy prędkość obrotową:

, obroty, (11)

p \u003d 3,14;

S \u003d b · b, mm / o, (12)

okrąg;

S \u003d 0,25 · 1700 \u003d 425 mm / o.

Określ główny czas:

do \u003d · i · k / n · s, min, (13)

S - podarunek podłużny, mm / o;

(L1 str. 370);

i - liczba przejść.

L \u003d L + B, mm, (14)

L \u003d 1,5 + 1700 \u003d 1701,5 mm

, (15)

.

Weźmy: S \u003d 0,425 m;

K \u003d 1,4;

i \u003d 1.

min.

Definicja części:

tCT \u003d do + TUV + TVP + Torm, min, (16)

gdzie jest główny czas, min;

tVP - czas pomocniczy związany z przejściem, min.

Weźmy: TV \u003d 0,25 min;

tnp \u003d 0,25 min.

min, (17)

min, (18)

min.

min.

min.

2.8.3 Polerowanie

1) Zainstaluj element w kasecie w smyczy;

2) polskie kamery;

3) Usuń element.

Określ prędkość obrotu przetworzonej części:

, m / min, (19)

gdzie CV jest stałą wartością w zależności od przetworzonego materiału,

charakter kręgu i rodzaj szlifowania;

d - średnica obróbki powierzchni, mm;

T - Odporność kręgu szlifowania, mm;

t - głębokość szlifowania, mm;

b - współczynnik określający ułamek szerokości kręgu szlifowania

k, m, xv, yv - wskaźniki stopnia.

Będziemy przyjmować: CV \u003d 0,24 (L1 P. 369. 4.3.92);

k \u003d 0,3 (L1 s. 369 tabeli. 4.3.92);

m \u003d 0,5 (L1 s. 369 tabeli. 4.3.92);

xV \u003d 1.0 (L1 str. 369 Tab. 4.3.92);

yv \u003d 1,0 (L1 str. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 tabela. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Określamy prędkość obrotową:

, obroty, (20)

gdzie VD jest prędkością szlifowania, m / min;

S \u003d b · b, mm / o, (21)

gdzie b oznacza szerokość kręgu szlifowania, mm;

b - Współczynnik Określający udział szerokości szlifowania

okrąg.

Weźmy: B \u003d 0,50 (L1 str. 369 Tab. 4.3.90 - 4.3.91);

B \u003d 1700, mm.

S \u003d 0,50 · 1700 \u003d 850 mm / obj.

Określ główny czas:

do \u003d · i · k / n · s, min, (22)

gdzie l jest szacowaną długość szlifowania, min;

y - wielkość cięcia noża i wyjście instrumentu, mm;

S - podarunek podłużny, mm / o;

K - Dokładność szlifowania zależna od współczynnika i zużycie koła,

(L1 str. 370);

i - liczba przejść.

L \u003d L + B, mm, (23)

L \u003d 1,5 + 1700 \u003d 1701,5 mm,

, (24)

.

Weźmy: S \u003d 0,850 m;

K \u003d 1,4.

min.

Definicja części:

tCT \u003d do + TUV + TVP + TOROR, min, (25)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

min, (26)

Min, (27)

min.

min.

min.

2.8.4 Szlifowanie

1) Zainstaluj element w kasecie w smyczy;

2) szlifuj szyję;

3) Usuń element.

Określ prędkość obrotu przetworzonej części:

, m / min, (28)

d - średnica obróbki powierzchni, mm;

T - Odporność kręgu szlifowania, mm;

t - głębokość szlifowania, mm;

b - współczynnik określający ułamek szerokości kręgu szlifowania

k \u003d 0,3 (L1 s. 369 tabeli. 4.3.92);

m \u003d 0,5 (L1 s. 369 tabeli. 4.3.92);

xV \u003d 1.0 (L1 str. 369 Tab. 4.3.92);

yv \u003d 1,0 (L1 str. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 tabela. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Określamy prędkość obrotową:

, obroty, (29)

gdzie VD jest prędkością szlifowania, m / min;

p \u003d 3,14;

d - średnica przetworzonej części, m.

S \u003d b · b, mm / o, (30)

gdzie b oznacza szerokość kręgu szlifowania, mm;

b \u003d 0,25 (L1 str. 369 Tab. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / o.

Określ główny czas:

do \u003d · i · k / n · s, min, (31)

gdzie l jest szacowaną długość szlifowania, min;

y - wielkość cięcia noża i wyjście instrumentu, mm;

S - podarunek podłużny, mm / o;

K - Dokładność szlifowania zależna od współczynnika i zużycie koła,

(L1 str. 370);

i - liczba przejść.

L \u003d L + B, mm, (32)

L \u003d 54 + 1700 \u003d 1754 mm,

, (33)

.

Weźmy: S \u003d 0,425 m;

K \u003d 1,4.

min.

Definicja części:

tCT \u003d do + TUV + TVP + TOROR, min, (34)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tVP - czas pomocniczy związany z przejściem, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

min, (35)

min, (36)

min.

min.

min.

2.8.5 Zatwierdzenie

1) Zamontuj szczegóły na szyi pod narzędziem dystrybucyjnym i sprzęt do wątku;

2) zauważyć szyje;

3) Usuń element.

Siła spawania:

, A / mm, (37)

gdzie D2 jest średnicą drutu powodziowego, mm;

Gęstość daje, A / mm2.

Weźmy: D \u003d 1,5 mm;

A / mm.

Masa stopionego metalu:

, g / min, (38)

g / min.

Określamy masę stopionego metalu:

, SM3 / MIN, (39)

sM3 / min.

gdzie r \u003d 0,78 jest gęstość stopionego metalu, odebrana

równy gęstości stopionego metalu, g / cm3.

Drut zasilający prędkości:

, m / min, (40)

m / min.

Prędkość nawierzchnia:

, m / min, (41)

gdzie k \u003d 0,8 (L-1 Page 314 Tab. IV 3.7);

a \u003d 0,9 (L-1 Page 314 Tab. IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / o.

m / min.

Określ liczbę rewolucji :

, RPM, (42)

rpm,

min. (43)

Weźmy: \u003d 0,6 min;

\u003d 0,22 min.

min.

min. (44)

Weźmy: L \u003d 0,6927 m;

tB2 \u003d 0,14 min.

min.

min.

gdzie f jest przekrojem przekroju szwu lub wałka, mm2;

an - współczynnik zakładki powierzchniowej (L-1 Page 313. IV 3.3), g / a · h;

r oznacza gęstość stopionego metalu, odebrana równa gęstości stopionego metalu, g / cm3;

- Główny czas na rozgrzanie ogrzewanych krawędzi, min;

nP - liczba ogrzewanych.

Weźmy: f \u003d 18 mm2;

a \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min.

min, (45)

min.

2.8.6 Szlifowanie do rozmiaru naprawy

1) Zainstaluj element w kasecie w smyczy;

2) Grind 4 szyjki macicy pod wielkością naprawy;

3) Usuń element.

Określ prędkość obrotu przetworzonej części:

, m / min, (46)

gdzie CV jest stałą wartością w zależności od przetworzonego materiału, charakteru okręgu i rodzaju szlifowania, CV \u003d 0,24 (L1 str. 369 Tab. 4.3.92);

d - średnica obróbki powierzchni, mm;

T - Odporność kręgu szlifowania, mm;

t - głębokość szlifowania, mm;

b - współczynnik określający ułamek szerokości kręgu szlifowania

k, m, xv, yv - wskaźniki stopnia;

k \u003d 0,3 (L1 s. 369 tabeli. 4.3.92);

m \u003d 0,5 (L1 s. 369 tabeli. 4.3.92);

xV \u003d 1.0 (L1 str. 369 Tab. 4.3.92);

yv \u003d 1,0 (L1 str. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 tabela. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Określamy prędkość obrotową:

, RPM, (47)

gdzie VD jest prędkością szlifowania, m / min;

p \u003d 3,14;

d - średnica przetworzonej części, mm.

S \u003d b · b, mm / o, (48)

gdzie b oznacza szerokość kręgu szlifowania, mm;

b jest współczynnikiem, który określa udział szerokości kręgu szlifowania;

b \u003d 0,25 (L1 str. 369 Tab. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / o.

Określ główny czas:

do \u003d · i · k / n · s, min, (49)

gdzie l jest szacowaną długość szlifowania, min;

y - wielkość cięcia noża i wyjście instrumentu, mm;

S - podarunek podłużny, mm / o;

K - Dokładność szlifowania zależna od współczynnika i zużycie koła,

(L1 str. 370);

i - liczba przejść.

L \u003d L + B, mm, (50)

L \u003d 55,45 + 1700 \u003d 1755,45 mm,

, (51)

.

Weźmy: S \u003d 0,425 m;

K \u003d 1,4.

min.

Definicja części:

tCT \u003d do + TUV + TVP + TOROR, min, (52)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tVP - czas pomocniczy związany z przejściem, min;

tV \u003d 0,25 min;

tnp \u003d 0,25 min.

Min, (53)

min, (54)

min.

min.

min.

2.8.7 Tokarnaya.

1) Zainstaluj element w kasecie w smyczy;

2) Odetnij zużyte wątek;

3) Usuń element.

Określanie rozmiaru cięcia noża i wyjściem instrumentu:

y \u003d U1 + U2 + U3, mm, (55)

:

, mm, (56)

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Określenie prędkości cięcia:

, mm / o, (57)

warunki pracy;

CV \u003d 141 (zakładka L-1 Page 345. IV 3.54);

gV \u003d 0,35 (L-1 str. 345 Tab. IV 3.54);

mm / o.

Określ liczbę rewolucji:

, obroty, (58)

obroty.

Min, (59)

n - liczba rewolucji;

min.

Definicja części:

tBT \u003d do + TUV + TVP + TOROR, min, (60)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tVP - czas pomocniczy związany z przejściem, min;

min, (61)

min, (62)

min.

min.

min.

2.8.8 Slipping.

1) Ustaw element do urządzenia do mocowania szyjki podporowej;

2) Wyjmij szyję do gwintu;

3) Usuń element.

Siła spawania:

, A / mm, (63)

gdzie D2 jest średnicą drutu powodziowego, mm;

Da - gęstość prądu, A / mm2;

d \u003d 1,5 mm;

DA \u003d 85 A / MM2 (L-1 Page 313 Tab. IV 3.3).

A / mm.

Masa stopionego metalu:

, g / min, (64)

gdzie A \u003d 7.2 jest współczynnikiem powierzchni (L-1 Page 313). IV 3.3), g / a · h.

g / min.

Określamy masę stopionego metalu:

, SM3 / MIN, (65)

gdzie r \u003d 0,78 g / cm3 - gęstość stopionego metalu, odebrana

równy gęstości stopionego metalu.

sM3 / min.

Drut zasilający prędkości:

, m / min, (66)

m / min.

Prędkość nawierzchnia:

, m / min, (67)

gdzie k \u003d 0,8 (L-1 Page 314 Tab. IV 3.7);

a \u003d 0,9 (L-1 Page 314 Tab. IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / o.

m / min,

, RPM, (68)

gdzie d \u003d 54 jest dimetrem części podłogi, mm.

rpm,

min. (69)

Weźmy: \u003d 0,6 min;

\u003d 0,22 min.

Min.

Min, (70)

Weźmy: L \u003d 0,6927 m;

tB2 \u003d 0,14 min.

min.

min.

gdzie f jest przekrojem przekroju szwu lub wałka, mm2;

an - współczynnik zakładki powierzchniowej (L-1 Page 313. IV 3.3), g / a · h;

r oznacza gęstość stopionego metalu

gęstość stopionego metalu, g / cm3;

- Główny czas na rozgrzanie ogrzewanych krawędzi, min;

nP - liczba ogrzewanych.

Weźmy: f \u003d 18 mm2;

a \u003d 2,5 g / cm3;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min.

Min, (71)

min.

2.8.9 Operacja obrotowa

1) Zainstaluj element w kasecie w smyczy;

2) Przekręć szyję i wyciąć wątek;

3) Usuń element.

Określanie rozmiaru cięcia noża i wyjściem instrumentu:

y \u003d U1 + U2 + Y3, mm, (72)

gdzie U1 jest wielkością cięcia, mm;

u2 - Run Cutter (2 - 3 mm);

u3-importowe wióry testowe (2 - 3 mm).

Określamy rozmiar cięcia noża:

, mm, (73)

gdzie t \u003d 0,2 mm jest głębokość cięcia;

c jest głównym kątem noża w planie (C \u003d 45є).

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Określenie prędkości cięcia:

, mm / o, (74)

gdzie CV, XV, YV - współczynniki w zależności od warunków pracy;

K - współczynnik korekty charakteryzujący specyficzny

warunki pracy;

S-Feed (0,35 - 0,7 mm / O, L-1 str. 244). IV 3.52);

na maszynie akceptujemy S \u003d 0,5 mm / około;

CV \u003d 170 (L-1 Page 345). IV 3.54);

xV \u003d 0,18 (L-1 str. 345 Tab. IV 3.54);

gV \u003d 0,20 (L-1 Page 345). IV 3.54);

K \u003d 1,60 (zakładka L-1 Page 345. IV 3.54).

mm / o.

Określ liczbę rewolucji:

, obroty, (75)

gdzie d oznacza średnicę obróbki powierzchni, mm.

obroty.

Określenie głównego czasu na szyjce macicy:

Min, (76)

gdzie L \u003d 18 mm, długość przetworzonej powierzchni;

y - ilość noża noża, mm;

n - liczba rewolucji;

S \u003d 0,35 - 0,7 mm / O zasilaniu zakładki (L-1 Page 244). IV 3.52);

maszyna jest akceptowana przez S \u003d 0,5 mm / obj.

Akceptujemy natychmiastowy paszport N \u003d 500 obr./min.

min.

Definicja części:

tBT \u003d do + TUV + TVP + TOROR, min, (77)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tVP - czas pomocniczy związany z przejściem, min;

tV \u003d 0,25 min (L-1 str. 347 Tab. IV 3.57);

tBP \u003d 0,25 min (L-1 str. 347 Tab. IV 3.57).

min (78)

min, (79)

min.

min.

min.

2.8.10 Frezowanie

1) Zainstaluj element do wspornika lub gniazda;

2) leżący frezowanie;

3) Usuń element.

Określ wielkość ostatniego frezowania:

y \u003d u1 + U2, mm, (80)

gdzie U1 jest wielkością przecinarki, mm;

u2 jest wielkością przepływu noża, mm.

, mm, (81)

gdzie d \u003d 90 mm - średnica noża;

B \u003d 2 mm - szerokość frezowania.

mm,

mm,

mm.

Określ prędkość cięcia:

, mm / o, (82)

gdzie A, M, XV, GV, ZV, QV, KV - współczynniki współczynniki w zależności od materiału i rodzaju przecinarkach (L-1 Page 362 Tab. IV 3.81);

A \u003d 21.96 (L-1 str. 362 zakładki. IV 3.81);

m \u003d 0,2 (zakładka L-1 Page 362. IV 3.81);

xV \u003d 0,1 (L-1 Page 362 Tab. IV 3.81);

gV \u003d 0,4 (L-1 str. 362 zakładki. IV 3.81);

zv \u003d 0,25 (L-1 str. 362 tab. IV 3.81);

qv \u003d 0,15 (L-1 str. 362 Tab. IV 3.81);

RV \u003d 0,1 (L-1 str. 362 Tab. IV 3.81);

B \u003d 2 mm szerokość frezowania;

T \u003d 135 mm odporność na filar.

mm / o.

Określ revs:

, obroty, (83)

obroty.

Określ dostawę frezów:

, mm / o, (84)

gdzie tak jest przepływ jednego obrotu noża, mm / około;

n - częstotliwość obrotu noża;

Więc \u003d 0,12 mm / o.

mm / o.

Określenie głównego czasu na powierzchni depresji szczelinowej:

Min, (85)

gdzie l jest długości frezowania, mm;

y - wielkość przecinarkach, mm;

n - liczba obrotów obrotów obrotowych;

S - Przecinaki dostarczające, mm / ob;

l \u003d 5 mm,

i \u003d 1.

min.

Definicja części:

tCT \u003d do + TUV + TVP + Torm, min, (86)

gdzie jest główny czas, min;

tV - czas pomocniczy w instalacji i usunięciu części, min;

tVP - czas pomocniczy związany z przejściem, min;

tV \u003d 0,25 min (L-1 str. 347 Tab. IV 3.57);

tBP \u003d 0,25 min (L-1 str. 347 Tab. IV 3.57).

min, (87)

min, (88)

min.

min.

min.

2.8.11 Obsługa hydrauliczna

1) Zainstaluj element na vice;

2) prowadzić wątek piercingu;

3) Usuń element.

Definicja części:

Min, (89)

gdzie tus jest czas na instalowanie i usunięcie części, min;

torrm - czas na organizację miejsca pracy, min.

min, (90)

gdzie T1CM jest czasem przetwarzania 1 centymetr, min.

, mm, (91)

mm,

min.

Min.

Min.

Min.

min.

min.

min.

min.

2.9 Określenie części - czas obliczeń

Min, (92)

gdzie TST jest czasem na kawałek, min;

T pz - czas przygotowawczy i końcowy, min;

Z - liczba części na imprezie.

Określ rozmiar części na imprezie:

Z \u003d utpz / utst · k, (93)

gdzie UTPZ - całkowity czas przygotowawczy i ostateczny

operacje, min;

UTST - całkowity czas na wszystkie operacje, min;

K jest współczynnikiem umiejętności, 0,05.

.

2.9.1 Zastosowanie

min.

2.9.2 Szlifowanie

min.

2.9.3 Polerowanie

min.

2.9.4 Szlifowanie

min.

2.9.5 Sports.

min.

2.9.6 Szlifowanie

min.

2.9.7 Tokarnaya.

min.

2.9.8 Slipping.

min.

2.9.9 Tokarnaya.

min.

2.9.10 Frezowanie

min.

2.9.11 Składowanie

min.

2.10 Karta operacyjna

Tabela 5.

|

narzędzie |

||||||||||

|

zmierzenie |

||||||||||

|

Podanie 2. Wyjmij szczyty kamery 3. Wyjmij szczegóły |

Ściernica |

Suwmiarka |

||||||||

|

Szlifowanie 2. Grind Kulachka. 3. Wyjmij szczegóły |

Ściernica |

|||||||||

|

Polerowanie 1. Zainstaluj element w kasecie w smyczy. 2. Polski przedmiot. 3. Wyjmij element. |

Wstążka ścierna |

|||||||||

|

Szlifowanie 1. Zainstaluj element w kasecie w smyczy 2. Grind Cervix. 3. Wyjmij szczegóły |

Ściernica |

|||||||||

|

Podanie 1. Zainstaluj szczegóły na szyi pod narzędziem dystrybucyjnym i sprzęt do wątku 2. Usuń Shaki. 3. Wyjmij szczegóły |

Suwmiarka |

|||||||||

|

Szlifowanie do rozmiaru naprawy 1. Zainstaluj element w kasecie w smyczy 2. Grind 4 Rozmiary szyjki macicy 3. Wyjmij szczegóły |

Ściernica |

|||||||||

|

Tokar. 1. Zainstaluj element w kasecie w smyczy 2. Wytnij zużyte wątek 3. Wyjmij szczegóły |

Udar mózgu |

Suwmiarka |

||||||||

|

Podanie 1. Zainstaluj element w urządzeniu do mocowania szyj 2. Wyjmij szyję do wątku 3. Wyjmij szczegóły |

Suwmiarka |

|||||||||

|

Tokar. 1. Zainstaluj element w kasecie w smyczy 2. Namocz szyję i wyciąć wątek 3. Wyjmij szczegóły |

Przechodząc prosty frez z rekordem |

Suwmiarka |

||||||||

|

Przemiał 1. Zainstaluj element w nawiasie lub gniazda 2. Frezowanie Lyska. 3. Wyjmij szczegóły |

Cylindryczny frez |

Suwmiarka |

||||||||

|

Instalacja wodociągowa 1. Zainstaluj element na vice 2. Uruchom wątek 3. Wyjmij szczegóły |

Gwintowany pierścień. |

3 Part Design.

3.1 Opis urządzenia i działania urządzenia

Urządzenie jest przeznaczone do zablokowania wału rozkładowego silnika ZMZ - 402.10

Urządzenie składa się z uchwytu 1, 2 obudów, 3 M6 nakrętek (2 sztuki), 4 podkładki 6 (2 sztuki), 5 palców (2 sztuki).

4. Wniosek

Działający projekt kursuNauczyłem się wybierać racjonalne sposoby wyeliminowania wad.

Metody i metody, które stosowałem w obliczeniach nie są czasochłonne i mają niski koszt, który ma ważną rolę dla gospodarki przedsiębiorstwa auto naprawy.

Wady te można przywrócić w małych przedsiębiorstwach, w których występuje warsztat obrotowy, szlifierski i galwaniczny, a także niezbędnych specjalistów.

Nauczyłem się również korzystać z literatury, wybierz pewne formularze do obliczenia reżimów cięcia i standardów czasowych.

Nauczył się sporządzić kartę operacyjną, dowiedziałając się, że taki ważny czas, czas przygotowawczy - czas, aby zainstalować i usunąć część, czas powiązany z przejściami, czasem organizacyjnym i przedmiotem.

Nauczyłem się urządzenia i pracy urządzenia, zapoznało się krótka cecha Wyciągnięty sprzęt do wyboru, aby wyeliminować wady.

I dowiedziałem się, jak rozwijać schematy procesu technologicznego, aby sporządzić plan działalności technologicznej z wyborem niezbędnego urządzenia, urządzeń, narzędzi.

BIBLIOGRAFIA

1 Alexandrov V.a. "Certyfikat Normizer" M.: Transport, 1997 - 450C.

2 Vanchuvich v.d. "Certyfikat szlifowania" m.: Transport, 1982 - 480s.

3 Karagodina V.I. "Naprawa samochodów i silników" m.: "Master", 2001 - 496s.

4 Klebanov B.v., Kuzmin V.g., Maslov V.I. "Naprawa samochodów" M.: Transport, 1974 - 328C.

6 Molodhin V.P. "Podręcznik młodego robota" M. Moskwy, 1978 - 160s.

7 "Instrukcje metodyczne dotyczące projektu kursu" 2 część. Gorky 1988 - 120s.

Wysłany na Allbest.ru.

Podobne dokumenty

Opracowanie procesu technologicznego detali napraw naprawy wału skrzyni biegów. Określenie wartości części produkcyjnej części, możliwe metody Wyeliminuj ich wady. Obliczanie trybów przetwarzania, standardów czasu i sprzętu.

praca kursu, dodano 19.05.2011

Spotkanie, projektowanie, właściwości mechaniczne i warunki wału korbowego samochodu. Analiza szczegółów defektów. Rozwój procesu technicznego i jego trasy restauracyjnej. Wybór urządzenia do cięcia i pomiaru. Obliczanie trybów przetwarzania i standardów czasowych.

zajęcia, dodano 10.11.2013

Rola pojazdów silnikowych w gospodarce narodowej. Wartość produkcji naprawczej. Projektowanie procesu produkcyjnego na stronie. Funkcje projektowania wału dystrybucyjnego. Analiza szczegółów defektów, wybór racjonalnej metody odzyskiwania.

teza, dodano 07.07.2011

Cel, urządzenie i warunki pracy wału korbowego samochodu ZIL - 130, analiza jego wad. Ilościowa ocena programu, wybór metod i rozwój procesu technologicznego przywrócenia wału. Wybierz niezbędny sprzęt techniczny.

zajęcia, dodane 31.03.2010

Cecha typów napraw. Cel wałka rozrządu jako najbardziej podstawowego szczegółów mechanizmu dystrybucji gazu. Możliwe wady, przyczyny ich występowania, rozwiązania. Opracowanie technologicznego sposobu przywrócenia części.

praca kursu, dodano 10/21/2015

Oznaczenie wielkości partii produkcyjnej. Cechy części projektu, warunki pracy podczas pracy. Wybór racjonalnych metod przywracania i baz instalacji. Obliczanie dodatku przetwarzania, rozwój operacji. Określenie trybów cięcia.

praca kursu, dodano 06/13/2015

Charakterystyka samochodu ZIL-131. Napraw rysunek silnika wału korbowego i warunków jego pracy. Schemat procesu technologicznego wyeliminowania defektów grupy wału korbowego silnika samochodowego. Obliczanie liczby głównych urządzeń na stronie.

zajęcia, dodano 11/13/2013

Projektowanie szczegółów samochodu Dystrybucji samochodu GAZ-24, charakterystyczne i warunki jego pracy. Lista szczegółów błędów. Opis procesu technologicznego wyeliminowania wady. Operacje przywrócenia wałka rozrządu pojazdu.

praca kursu, dodano 02.26.2011

Charakterystyka warunków pracy części i możliwych wad. Analiza metod trasy i renowacji dla każdego z wad. Obliczanie trybów operacji technologicznych i standardów czasowych. Uzasadnienie Organizacji decyzji o pracy i planowania.

zajęcia, dodano 02.06.2011

Analiza konstrukcji wału wtórnego KP Kamaz, jego demontażu i montażu. Mapa defektów, wyboru i uzasadnienia metod przywracania. Plan działania technologicznego. Sprzęt, urządzenia i narzędzia, obliczanie trybów i standardów czasu dla operacji.

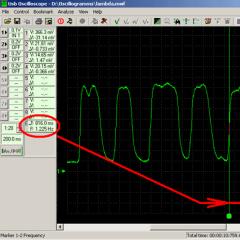

Dystrybucja i szczegóły czasu silnika 3M3-53 i ZIL-130 - część 1

Wał rozrządczy. Na rys. 40 przedstawia trzon dystrybucji silnika ZIL-130 i części zawartych w jego grupie. Schematyczki silników 3 M3-53 wyróżniają się faktem, że ekscentryk napędu pompy paliwa jest wytwarzana jako oddzielna część i zapewnia przeciwwagę; Ostatnie dwa szczegóły są umieszczane na przednim końcu wałka rozrządu.

Schnigi silnikowe ZIL-130 i 3M3-53 Kupie, stal. Szyjki macicy szyjki macicy i pięści są utwardzane. h. na głębokości 2,5-6 mm do twardości HRC 54-62. W silnikach 3M3-53 krzywki wału szlifują się na stożku, które są falami, jak wspomniano powyżej, przekręć popychacz w procesie działania i zmniejszyć jego zużycie.

Figa. 40. Wał dystrybucyjny silnika ZIL-130:

1 - pierścień ustalający; 2-samochodowy rolek rolkowy; 3- poduszki napędu czujnika odśrodkowego; 4 - Sprężyna rolkowa; 5 - Przekładnie mocujące nakrętki; 6-kluczowa pralka; 7 - Sprzęt dystrybucyjny; 8 - pierścień przekładkowy; 9 - uparty kołnierz; 10- pręt napędu pompy paliwa; 11- Koniec dźwigni pompy paliwa; 12 - Wałek rozrządu.

Aby napędzać pompę paliwową do wałka rozrządu silniki ZMZ. Dodatki są posadzone. W tym samym celu wałek silnika ZIL-IZO jest wyposażony w kamerę znajdującą się obok przodu szyjki macicy, która działa na dźwigni pompy paliwa przez pręt. Do jazdy pompa olejowa A dystrybutor zapłonu na tylnym końcu wałów zapewniają przekładnie oscylacyjne.

Wał dystrybucyjny podlega naprawie i odzyskiwaniu w obecności następujących wad:

Wycieczki na końcach na wierzchołkach kamer nie więcej niż 3,0 mm szerokości kamery;

Zginanie wału (poza średniej szyi wsparcia o więcej niż 0,05 mm);

Ryzyko, masowe i zużycie szyjki wsparcia;

Nosić krzywki wlotowe i stopniowe wysokości, gdy różnica między największymi i najmniejszą wielkością nie przekracza: dla wszystkich pięści silników zil-іzo- 580 mm, do silników 3M3-53 krzywki zaworów wlotowych, 5,7 mm i dla Graduation - 5, 1 mm;

Nosić szyję pod sprzętem dystrybucyjnym jest mniejszy niż 30,0 mm dla silników Zil-Izo i mniej niż 28,0 mm przez 3m3-53;

Zużycie rowka w szerokości do rozmiaru 6,02 mm dla Zil-ізo i 5,1 mm przez 3m3-53;

Zużycie ekscentrycznego napędu pompy paliwa do rozmiaru mniejszej niż 42,50 mm;

Nosić i łamanie nici więcej niż dwa wątki.

Wały dystrybucyjne o pęknięciach dowolnej postaci i lokalizacji, cylindryczna część krzywek mniejsza niż 34,0 mm (ZIL-IZO) i 29,0 mm (3m3-53), ożywienie nie podlega.

Ryzyko i obawy na powierzchniach skupionych otworów wałka rozrządu są czyszczone trójkątną shabrą. Jeśli określone wady sposobu nie można wyeliminować, są one wyeliminowane na maszynie do obracania 1K62 z nudnym nożą lub środkiem.

Edytuj wał. Aby określić potrzebę edycji wału sprawdzić jego zginanie na biotowanie średniego wsparcia szyjki macicy szyjki macicy. W tym celu wał jest zainstalowany na pryzmatie urządzeń z wskaźnikiem typu godzinowego (limit pomiarowy 0-10 mm), wzmocniony na uniwersalnym statywie (rys. 41). Strona wklęsła obchodziła kredą lub farbą. Gdy przeciętny wsparcie bije szyjki macicy, należy edytować więcej niż 0,1 mm wał.

Reguła wału w prasie z wysiłkiem do 5 T. Wałki rozrządu są instalowane przez ekstremalne szyjki wsporcze na pryzmat zainstalowany na tabeli Naciśnij, aby strona wypukła

został skierowany do góry, a średnia szyja wsparcia była przeciwko prasie. Zasada zasady, mówiąc jej 10-15-krotnie ugięcie (3-5 razy powtórzenie). Aby uniknąć niepotrzebnego odchylenia wału, zatrzymanie sterowania jest instalowane pod szyją środkową podporą. Odległość między powierzchnią szyjki macicy a stopem sterowania jest ustawiony przez eksperymentalny sposób (równy około 10-15 razy odchylenie wału).

Aby chronić powierzchnie szyjki podporowej od uszkodzeń między tymi powierzchniami, montażowych podkładek miedzi lub mosiężnych między tymi powierzchniami, pryzmatami i trzonami.

Wałek rozrządu można edytować i niewolnikowa powierzchnia wału z depresji z odchylenia z wpływami światła z młotkiem pneumatycznym.

Przy zużyciu klucza rowka do mocowania sprzętu dystrybucyjnego jest frezowany pod wielkością naprawy 6,445-6,490 mm (ZIL-130) i 5,545-5 584 mm (3m3-53). W tym samym czasie, sprzęt dystrybucyjny jest również instalowany z rowkiem powiększonym szerokością. Przemieszczenie klucza rowka w płaszczyźnie diamentowej jest nie więcej niż ± 0,075 mm.

W niektórych przypadkach rowek kluczowy jest naprawiony przez spawanie stosując stałą odwróconą prąd biegunowości za pomocą łuku krótkiego (prądu prądu 170-210 A, napięcie 30-35 V i elektrodę 03H-250 o średnicy 4 mm). Następnie rowek kluczowy jest przetwarzany mechanicznie. Tree Shack.

pod sprzętem dystrybucyjnym jest przywrócony do nominalnego rozmiaru chromu.

Szyjki podporowe wałka rozrządu i szyjki pod sprzętem dystrybucyjnym można również przywrócić przez pozostałą technologię podobną do pozostałego pasa lądowania rękawów cylindrów.

Konstruktywne i technologiczne cechy części

Wał rozrządczy silnik samochodowy Jest to jeden z odpowiedzialnych szczegółów. Z stanu głównych powierzchni roboczych wału jest określona przez działanie silnika jako całości. Główne wady rozrządu silnika to:

1. zużycie szyi wsporczej wałek rozrządu;

2. Noszenie krzywek wysokości;

3. Zmiana profilu krzywki;

4. Rozkładanie wału.

Wszystkie wymienione wady rozrządu powoduje powłoki w mechanizmie zaworu, zmniejszenie mocy silnika, a wzrost szczelin w łożyskach powoduje, dodatkowo spadek ciśnienia oleju w systemie smarowania. Operacja mechanizmu rozkładu CLAPPAN jest teoretycznie szacowana przez parametr zwany "czasem sekcji" i charakteryzuje się obszarem ograniczonym przez wysokość podnoszenia zaworu w czasie.

Fig. 5 przedstawia krzywe zmian w obszarze mechanizmu dystrybucji zaworu. Zacienione strefy: niższe charakteryzuje spadek obszaru w wyniku pięści profilu.

Spadek w "Sekcji" zaworu w wyniku zużycia tych sprzężonych części prowadzi do zmniejszenia czasu napełniania cylindrów i spadku mocy w silniku.

Figa. pięć. Zmiany w obszarze "Czasy" po noszeniu

mechanizm dystrybucji zaworu

Powrót do normalnej wysokości podnoszenia rozmiaru przeprowadza się przez napełnianie krzywki w całym profilu i jest uzasadnione faktem, że jeśli wyjąć warstwę metalu z tym samym (w odniesieniu do intensywnej krzywki) z kamery, a następnie zawór Wartość podnoszenia i godziny otwarcia i zamknięcie zaworu nie zmienia się. Będzie to konieczne tylko wniesienie luki między zaworem a popychaczem do wartości normalnej (rys. 6).

Figa. 6. Pulpa krzywkowa wałka rozrządu w ramach wielkości naprawy

z konserwacją profilu

Konstruktywne rozmiary I. warunki techniczne. Wytwarzanie i naprawa wału dystrybucyjnego samochodu ZIL-130 pokazano w reklamie. 3.

Cel pracy:

1. Sprawdź możliwe gatunki Wady rozrządu dla tych. warunki na monitorowanie i ustanowienie istniejących defektów na kontrolowanym wale;

2. do zbadania natury i zużycia wałka rozrządu;

3. Umiejętności zakupu do używania specjalnych urządzeń i narzędzi do pomiaru kamery CAM.

1. Zewnętrzna kontrola wałka rozrządu;

2. Notatka Wszystkie pasy CAM 2 z definicją zużycia krzywek wysokości;

3. Określenie odchylenia wałka rozrządu;

4. Pomiar sznurów wałka rozrządu;

5. Budowanie pojedynczego profilu CAM.

Sprzęt, urządzenia, narzędzia:

1. Workbench do montażu wałka rozrządu;

2. Urządzenie do pomiaru elementów krzywkowych;

3. Narzędzia:

a) Mikrometry 25-50, 50-75 mm;

b) wskaźnik o dokładności odpornej 0,01 mm;

c) Schebeber Trianglass.

4. Warunki części do sortowania kontrolnego pod poważnymi naprawami.

Przedmioty badań

Wałek rozrządu silnika: GAZ-51, ZIL-130, M-21, YAMZ-236 (YAMZ-238) itp.

Procedura wykonywania pracy:

1. Zewnętrzna kontrola wyników wałka rozrządu i inspekcji są rejestrowane w formularzu raportu.

2. Następujące defekty wału są ustalane przez inspekcję na zewnątrz:

a) Przecieki na szyjce macicy, przekładni i kamer;

b) pęknięcia inny rozmiar i lokalizacja;

c) lokalne depozyty, cebulki i ryzyko;

d) Zakłócenie i dokładność gwintowania, uszkodzenie amortyzacji w rowku gąbki itp.

Pomiary są ustawione:

a) zużycie szyjki wsparcia;

b) Noś krzywki wysokości;

c) Dogib Vala.

3. Przeprowadzić przyrząd pomiarowy.

4. Wykonaj pomiary w wysokości przewidzianej przez niniejszą instrukcję.

5. Zgodnie z wynikami kontroli na zewnątrz i pomiarów wałka rozrządu zgodnie z tymi. Warunki sortowania kontrolne obejmują jedną z 3 kategorii: a) Odpowiednie, b) nie są odpowiednie, c) wymagają naprawy.

6. Wyniki pomiaru, aby umieścić w formularzu raportu i zbudować krzywą podnoszenia popychacza na nowej i zmienionej kamerze.

7. Umieść raport, dokonując opinii w sprawie pracy.

8. Wynajmij miejsce pracy z asystentem laboratoryjnym.

Określenie szyi wałka rozrządu

Rozmiar naprawy: D P \u003d D Z - Z,

gdzie d r oznacza najbliższy pożądany rozmiar renowacji wału wału, mm;

D Z - zmierzona średnica wału, mm;

Z - Pakiet do przetwarzania (o średnicy).

Wkładanie szlifowania

gdzie z jest dodatkiem, który bierze pod uwagę niejednorodność zużycia szyi, z \u003d 0,06 mm;

f - odchylenie wału, który nie jest podatny (dozwolony przez jeden, f \u003d 0,05 mm;

Z H - dodatek, biorąc pod uwagę głębokość ryżu na szyi (głębokość uszkodzonej warstwy z h \u003d 0,08 mm);

B - błąd na bazie i mocujący wał podczas szlifowania ( B \u003d 0,02 mm).

Wytyczne dotyczące wykonywania pracy:

1. Określenie zużycia szyjki podporowej.

Aby określić zużycie linii bazowej wału, każdy wał musi być mierzony w 2 płaszczyźnie 1 - 1 (pas) i 2 - 2 (drugi pas), które są 5 mm od krawędzi szyi podtrzymującej (rys. 2.7 ).

W każdym pasie szyjki wsporcze mierzy się w 2 wzajemnie prostopadłych płaszczyznach A-A, równolegle do płaszczyzny klawiatury i płaszczyzny B - V, prostopadle do samolotu przechodzącego przez przemiennik.

Podczas pomiaru szyi wał rozrządu musi być zainstalowany na pryzmatach lub w centrach.

2. Określ zużycie krzywek wysokości.

Aby określić zużycie krzywką wysokości, konieczne jest:

a) każdy pomiar krzywki w 2 płaszczyznach (rys. 7);

b) Porównaj wyniki pomiarów wysokości z nominalną wysokością nowej krzywki i określ zużycie kamer wysokości.

c) Wniosek dotyczący możliwości dalszych prac rozrządów rozrządów bez naprawy, w oparciu o dopuszczalną wartość zużycia przez te. Warunki lub przypisz metodę przywracania kamer do wartości nominalnej.

Figa. 7. Schemat pomiaru rozrządu rozrządu wałków

Definicja ugięcia wału.

Aby określić odchylenie wałka rozrządu wału zainstalowanego w centrum:

a) na środkową szyję (z symetrycznym układem wału) na przemian przetestowany pręt pomiarowy głowicy wskaźnika;

b) Zainstaluj pręt wskaźnika głowicy do położenia, w którym mała strzałka daje odchylenie 1 - 2 mm i przynieś null ruchomej skali do dużej strzałki,

c) odnoszą się do wałka rozrządu wałka rozrządu, który ma być mierzony w stosunku do urządzenia pomiarowego,

d) Ustaw kamerę do maksymalnej pozycji podnoszenia, która jest określona przez mały punkt strzałki, gdy obraca się wałek krzywkowy,

e) obrócić wał w dowolną stronę o 90 i strzałka wskaźnika, aby ustawić na zero,

e) Wał obrotowy, przymocuj wysokość podnośnika krzywkowego zgodnie z wskaźnikiem, po co 10 ° kąt obrotu. Maksymalna krzywka podnoszenia musi pasować do kąta obrotu 90 od początku odniesienia,

g) Zgodnie z pomiarami i danymi tabelarycznymi (dla nowej krzywki, patrz plakat), aby zbudować krzywe windy (nowe i modyfikowane).

Dane referencyjne są prezentowane w dodatku 2.

Pytania kontrolne.

Wymień główne elementy projektu wałka rozrządu i jego wad?

Jakie parametry charakteryzują stan podtrzymującej szyi i wałek rozrządu?

Jak określić największą wielkość szyjki, na której przypisany jest kategoria rozmiaru naprawy?

Jak sprawdzić wałek rozrządu na odchyleniu?

Jaką sekwencję jest zainstalowany mikrometr na "0"?

Jak sprawdzić profil Cals wałka?