Як зібрати кермовий стовпчик камаза. Рульовий механізм камаз

Кермо КамАЗ

Рульове управління автомобіля КамАЗ складається з колонки з валом рульового колеса, карданного валу, кутового редуктора, рульового механізму з гідропідсилювачем, рульового приводу, насоса гідропідсилювача, радіатора та трубопроводів високого та низького тиску.

Мал. 85. Схема роботи кермового управління КамАЗ:

а – принципова схема; б - при повороті праворуч; в - при повороті ліворуч;

1 - рульове колесо; 2 - рульова колонка; 3 - карданний вал; 4 – кутовий редуктор; 5 - картер кермового механізму; 6 – гвинт; 7 – кулькова гайка; 8 - вал сошки із зубчастим сектором; 9 – поршень-рейка; 10 – перепускний клапан; 11 – золотник; 12 - клапан керування; 13 - завзятий підшипник; 14 – запобіжний клапан; 15 - масляний радіатор; 16 - маслопровід низького тиску; 17 - маслопровід високого тиску; 18 - насос гідропідсилювача.

Гідропідсилювач кермового механізму зменшує зусилля, яке необхідно докласти до кермового колеса для повороту передніх коліс, пом'якшує удари, що виникають через нерівності дороги, і підвищує безпеку руху, дозволяючи зберегти напрямок руху автомобіля у разі розриву шини переднього колеса.

Колонка кермового керування КамАЗ

Колонка кермового керування у верхній частині прикріплена до кронштейна, закріпленого на внутрішній панелі кабіни; у нижній – до фланця, встановленого на підлозі кабіни.

Вал 1 рульової колонки обертається у двох спеціальних шарикопідшипниках 2. Мимовільне відкручування гайки запобігає загнутому в паз гайки вушку стопорної шайби.

Мал. 86. Колонка рульового керування:

1 – вал колонки; 2 - шарикопідшипник із ущільненням; 3 - завзяте кільце; 4 - розтискне кільце; 5 – труба колонки; 6 - обойма про ущільнення; 7 – стопорна шайба; 8 – гайка регулювання підшипників.

Насос гідропідсилювача керма КамАЗ

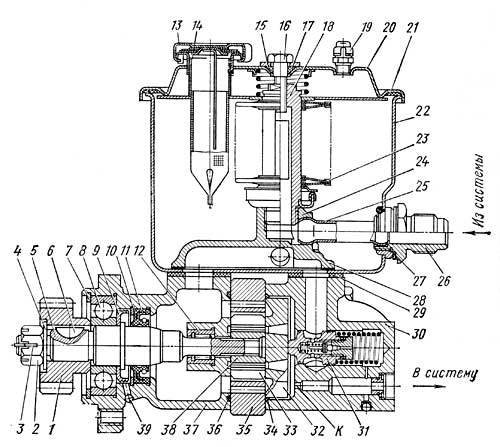

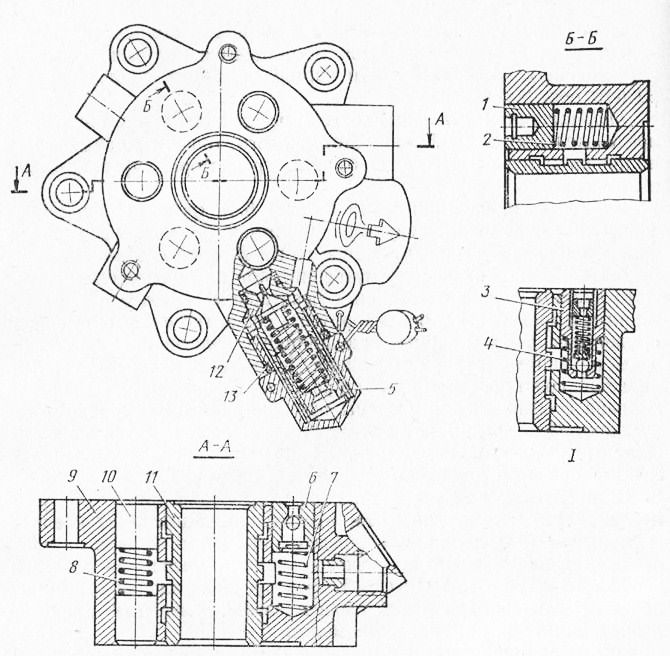

Насос гідропідсилювача кермового керування КамАЗ з бачком встановлений у розвалі блоку циліндрів. Привід насоса шестерний, від блоку розподільних шестерень. Шестерня 1 закріплена на валу насоса 5 шпонкою 6 і гайкою 2 зі шплінтом 3.

Насос лопатевого типу, подвійної дії, тобто за один оборот валу відбуваються два повні цикли всмоктування і два нагнітання. У роторі 38 насоса є пази, в яких переміщуються лопаті 33. Ротор встановлений усередині статора на валу насоса 5 на шлицах; посадка ротора на шліцах вільна.

Становище статора 35 щодо корпусу 37 насоса фіксоване, тобто напрям стрілки на статорі збігається з напрямком обертання вала насоса.

При обертанні валу насоса лопаті притискаються до криволінійної поверхні статора під дією відцентрової сили та тиску масла, що надходить каналами в розподільчому диску 32 під лопаті насоса. Між лопатями утворюються порожнини змінного об'єму, які заповнюються маслом, що надходить із порожнин всмоктування розподільчого диска. У порожнині всмоктування масло надходить з порожнини корпусу 37 насоса по каналах у статорі 35. При зменшенні міжлопатевого об'єму масло витісняється в порожнину нагнітання каналами в розподільчому диску 32.

Торцеві поверхні корпусу та розподільчого диска ретельно відшліфовані. Наявність на них, а також на роторі, статорі та лопатях вибоїн, задирок тощо не допускається.

На насосі встановлений бачок 22 для олії, закритий кришкою 20, яка закріплена болтом 16. Під ним встановлені шайба 15 та гумове кільце 17, яке разом з гумовою прокладкою 21 ущільнює внутрішню порожнину бачка. У кришку бачка вкручені запобіжний клапан 19, що обмежує тиск усередині бачка. Все масло, що повертається з гідропідсилювача в насос, проходить через сітчастий фільтр 23, розташований всередині бачка.

Насос має комбінований клапан, розташований у кришці 30 насоса. Цей клапан складається з двох клапанів - запобіжного та перепускного. Перший, поміщений всередину другого, обмежує тиск масла в системі (75-80 кгс/см2), а другий - кількість масла, що подається насосом до гідропідсилювача при підвищенні частоти обертання колінчастого валудвигуна.

Мал. 91. Насос гідропідсилювача рульового керування КамАЗ:

1 – шестерня приводу; 2 – гайка кріплення шестірні; 3 – шплінт; 4, 15 та 27 - шайби; 5 – вал насоса; 6 – сегментна шпонка; 7 - завзяте кільце; 8 – шарикопідшипники; 9 - маслозгінне кільце; 10 - завзяте кільце; 11 – сальник; 12 - голчастий підшипник; 13 – пробка заливної горловини; 14 - заливний фільтр; 16 – болт; 17, 34 і 36 - кільця ущільнювачів; 18 – стійка фільтра; 19 - запобіжний клапан; 20 - кришка бачка із пружиною; 21 - ущільнювальне прокладання кришки; 22 - бачок насоса; 23 - сегментний фільтр; 24 – колектор насоса; 25 - трубка бачка; 26 – штуцер; 28 – прокладка колектора; 29 - ущільнювальне прокладання; 30 – кришка насоса; 31 - перепускний клапан у зборі із запобіжним клапаном; 32 – розподільний диск; 33 - лопата насоса; 35 – статор насоса; 37 – корпус насоса; 38 – ротор насоса; 39 - кулька; К - калібрований отвір.

Перепускний клапан працює в такий спосіб.

Зі збільшенням подачі олії в систему гідропідсилювача (в результаті підвищення частоти обертання колінчастого валу двигуна) різницю тиску в порожнині нагнітання насоса і лінії нагнітання гідропідсилювача за рахунок опору отвору К зростає, а отже, збільшується і різницю тиску на торцях перепускного клапана. При певній різниці тисків зусилля, що прагне зрушити клапан, зростає настільки, що пружина стискається, і клапан, переміщуючись праворуч, повідомляє порожнину нагнітання з бачком. Таким чином, подальше збільшення надходження олії до системи майже припиняється.

Для запобігання шуму при роботі та зменшення зносу деталей насоса при великій частоті обертання колінчастого валу двигуна масло, яке перепускається клапаном 31, примусово прямує назад у порожнину корпусу насоса та канали всмоктування. Для цієї мети служить колектор 24, у якого внутрішній канал, сполучений з порожниною перепускного клапана, має мале прохідний переріз, яке розширюється далі. Це призводить до різкого збільшення швидкості потоку масла, що перепускається у порожнину корпусу, що всмоктує, і створює деяке підвищення тиску на всмоктуванні.

Радіатор, призначений для охолодження олії, в системі гідропідсилювача рульового управління, є алюмінієвою оребреною трубою, встановленою перед масляним радіатором системи змащення двигуна.

Масло від рульового механізму до радіатора і від радіатора до насоса підводиться по гумових шлангах.

Рульовий механізм КамАЗ

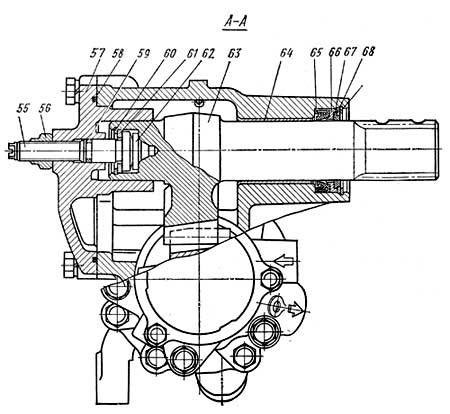

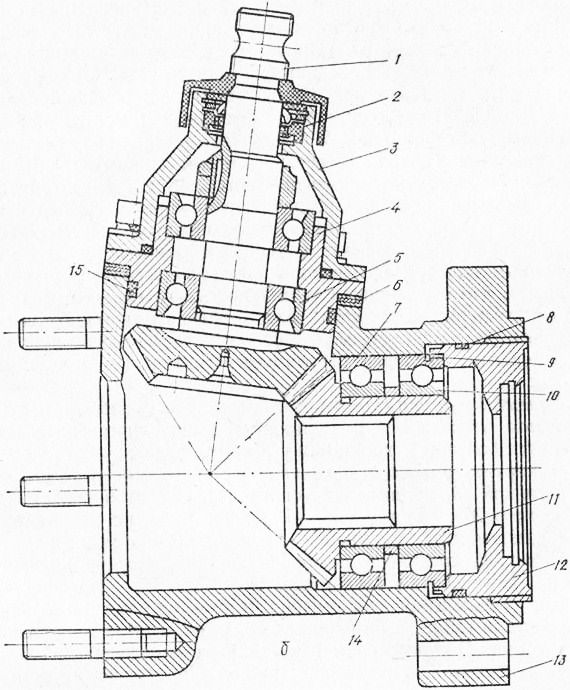

Рульовий механізм КамАЗ має дві робочі пари: гвинт 37 з гайкою 38 на циркулюючих кульках 40 і поршень-рейку 34, що зачіпляється із зубчастим сектором 63 вала сошки. Передавальне відношення кермового механізму дорівнює 20:1. Рульовий механізм прикріплений до лівого кронштейна передньої ресори та з'єднаний з валом колонки рульового управління карданним валом, що має два шарніри.

Картер 33 кермового механізму одночасно є циліндром гідропідсилювача, в якому переміщується поршень-рейка 34.

Зуби рейки і сектора валу сошки мають змінну по довжині товщину, що дозволяє за допомогою осьового переміщення валу сошки регулювати зазор у зачепленні, сам вал обертається в бронзовій втулці 64, запресованої картер. Осьове положення валу сошки встановлено регулювальним гвинтом 55, головка якого входить в отвір вала сошки і спирається на шайбу 62. .

Мал. 89. Рульовий механізм КамАЗ:

1 – передня кришка; 2 – реактивний плунжер; 3 – клапан управління; 4 – пружина реактивних плунжерів; 5, 7, 21, 24, 26, 31, 41, 48, 52, 58 і 59 - кільця ущільнювачів; 6 – регулювальні прокладки; 8, 15, 22, 45, 60 і 66 - наполегливі кільця; 9, 17, 62 і 68 - завзяті шайби; 10 та 20 - шарикопідшипники; 11, 43, 54 та 56 - гайки; 12 - вал із провідною шестернею; 13 - голковий підшипник; 14, 65 - 67 - сальники; 16 - захисний чохол; 18 - корпус провідної шестірні; 19 - ведена шестерня; 23 та 64 - втулки; 25 та 27 - розпірні кільця; 28 - настановний гвинт; 29 - перепускний клапан; 30 - ковпачок; 32 – задня кришка; 33 - картер кермового механізму; 34 - поршень-рейка; 35 - магнітна пробка; 36 - прокладання пробки; 37 - гвинт; 38 - кулькова гайка; 39 – жолоб; 40 – кульки; 42 - наполеглива кришка; 44 - запірна шайба; 46 - корпус редуктора; 47 - завзятий підшипник; 49 - запобіжний клапан; 50 – пружина; 51 – золотник; 53 – пружинна шайба; 55 - регулювальний гвинт; 57 - бічна кришка; 61 - регулювальна шайба; 63 – зубчастий сектор валу сошки.

У поршень-рейку вставлена кулькова гайка 38, яка закріплена настановними гвинтами 28, розкерненими після збирання. У паз кулькової гайки, з'єднаної двома отворами з її гвинтовою канавкою, вставлені два штампованих жолоби 39. У гвинтових канавках гвинта 37 і гайки 38, а також у жолобах, встановлених в паз гайки 38, знаходяться кульки, які при повороті гвинта, викочування кінця гайки, що повертаються по жолобах до її іншого кінця.

Гвинт 37 кермового механізму має в середній частині шліци, на яких вільно сидить ведена шестерня 19 кутового редуктора, що обертається у двох шарикопідшипниках.

До корпусу 46 кутового редуктора прикріплений на шпильках корпус 3 клапана управління. Золотник 51 клапана та завзяті роликопідшипники 47 закріплені на гвинті кермового механізму гайкою 54, витончений край якої втиснуто в паз гвинта. Під гайку підкладена конічна пружинна шайба 53, що забезпечує рівномірне стиснення упорних підшипників Увігнутою стороною шайба спрямована до підшипника. Великі кільця роликопідшипників звернені до золотника.

Золотник 51 і гвинт 37 можуть переміщуватися в осьовому напрямку на 1,1 мм в кожну сторону від середнього положення, так як довжина золотника більша за довжину отвору під нього в корпусі клапана. У середнє положення вони повертаються під дією пружин 4 і реактивних плунжерів 2, на які тисне масло, що надходить із магістралі високого тиску.

До корпусу клапана управління від насоса гідропідсилювача підведені шланги високого та низького тиску (зливу). По першому масло відходить від насоса, а по другому повертається.

При обертанні гвинта 37 у той чи інший бік, внаслідок опору, що виникає при повороті коліс, створюється сила, що прагне зрушити гвинт в осьовому напрямку у відповідний бік. Якщо ця сила перевищує зусилля попереднього стиснення пружин 4, гвинт переміщається і зміщує золотник 51. При цьому в одній з порожнин клапана управління і підсилювача гідропідсилювача тиск підвищується.

Масло, що надходить з насоса в циліндр, тисне на поршень-рейку, створюючи додаткове зусилля на секторі сошки кермового управління, і тим самим сприяє повороту коліс.

Тиск у робочій порожнині циліндра збільшується з підвищенням опору повороту колії. Одночасно зростає тиск під реактивними плунжерами 2. Гвинт та золотник під дією пружин 4 та реактивних плунжерів 2 прагнуть повернутися в середнє положення.

Чим більший опір повороту коліс і вище тиск у робочій порожнині циліндра, тим більше зусилля, з яким золотник прагне повернутися до середнього положення, а також зусилля на рульовому колесі. Якщо зусилля на рульовому колесі зростає зі збільшенням опору повороту коліс, водій створює «почуття дороги».

При припиненні повороту рульового колеса, а отже і руху поршня, що надходить в циліндр масло діє на поршень-рейку з гвинтом і зсуває золотник до середнього положення, що знижує тиск в циліндрі до величини, необхідної для утримання коліс у поверненому положенні.

У корпусі клапана управління є кульковий Зворотній клапан 6, що з'єднує при непрацюючому насосі лінії високого тиску та зливу. У цьому випадку кермовий механізм працює як звичайний кермовий механізм без гідропідсилювача. Крім цього, в корпусі клапана є запобіжний кульковий клапан 8, що з'єднує лінії високого та низького тиску при тиску 65-70 кгс/см2 і тим самим насос від перегріву під час роботи гідропідсилювача при цьому тиску.

Порожнини клапана управління та кутового редуктора з'єднані зі зливом та ущільнені по торцях гумовими кільцями 48 та 41 круглого перерізу. Аналогічними кільцями ущільнено всі нерухомі з'єднання гідропідсилювача.

Вал сошки ущільнений сальником 65 з наполегливим кільцем 66, що запобігає вивертанню манжети при високому тиску. Зовнішній сальник 67 захищає вал сошки від попадання пилу та бруду.

Поршень у циліндрі ущільнений фторопластовим кільцем 26 у комбінації з розпірним кільцем 27. Гвинт 37 рульового механізму ущільнений у корпусі кутового редуктора розпірним 25 і гумовим 24 кільцями. Регулювальний гвинт 55 вала сошки ущільнений гумовим кільцем 59 круглого перерізу.

Ущільнення провідного валу 12 з шестернею кутового редуктора комбіноване, складається з двох сальників 14, які фіксує від осьового переміщення розпірне кільце упорне 15.

У картері кермового механізму є пробка 35 з магнітом, що вловлює сталеві та чавунні частинки з олії.

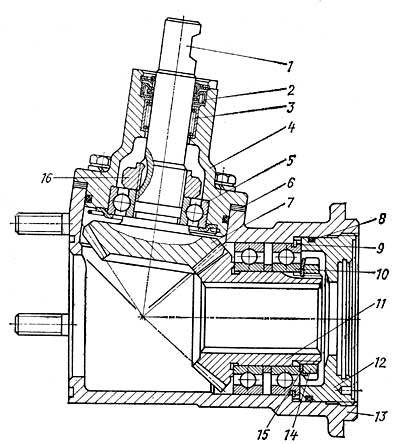

Кутовий редуктор КамАЗ

Кутовий редуктор КамАЗ передає обертання карданного валу на гвинт рульового механізму. Редуктор складається з ведучої 7 і веденої 11 конічних шестерень, причому провідна шестерня виконана як одне ціле з валом 1 і встановлена в корпусі 4 на голчастому 3 і 5 кульковому підшипниках. Шарикопідшипник закріплений на валу 1 гайкою 16, витончений її край (для запобігання мимовільному викрутуванню) втиснутий у паз. Ведена шестірня обертається у двох кулькових підшипниках 10, закріплених на хвостовику шестерні гайкою 14 зі стопорною шайбою 15. В осьовому положенні ведена шестерня 11 фіксується кільцем 9 10 і упорною кришкою 12.

Зачеплення конічних шестерень регулюють прокладками 6, встановленими між корпусом 4 провідної шестерні і корпусом 13 редуктора.

Мал. 88. Кутовий редуктор КамАЗ:

1 - вал провідної конічної шестірні; 2 – сальник; 3 – голчастий підшипник; 4 – корпус провідної шестерні; 5 та 10 - шарикопідшипники; 6 – регулювальні прокладки; 7 – провідна конічна шестерня; 8 - кільце ущільнювача; 9 - стопорне кільце; 11 - ведена конічна шестерня; 12 - наполеглива кришка; 13 – корпус редуктора; 14 – гайка кріплення підшипників; 15 – стопорна шайба; 16 – гайка кріплення підшипника.

Доатегорія:

Автомобілі Камаз Урал

Пристрій та робота кермового керування автомобілів КамАЗ-5320, КамАЗ-4310

Рульове управління складається з рульового колеса, колонки рульового управління, карданної передачі, кутового редуктора, рульового механізму, гідравлічного підсилювача (що включає клапан управління, радіатор, насос з бачком та рульового приводу).

Мал. 6.2. Колонка кермового керування

1 – вал; 2 - стопорне кільце; 3 – підшипник; 4-труба; 5 – кронштейн; 6-втулка; 7-стопорна шайба; 8 - гайка

Колонка кермового управління (рис. 6.2) складається з валу 1, труби 4 і кріпиться до верхньої панелі кабіни за допомогою кронштейна, в нижній частині - до труби, закріпленої до її підлоги.

Вал встановлений у трубі на двох кулькових підшипниках. Верхній підшипник стопориться упорним і розтискним кільцями, нижній - стопорною шайбою та гайкою. Осьовий зазор у підшипниках регулюється також гайкою. Підшипники мають ущільнення. Мастило в підшипники закладається при складанні.

На верхньому кінці валу кріпиться кермо. Нижній кінець валу має канавку для кріплення вилки карданної передачі.

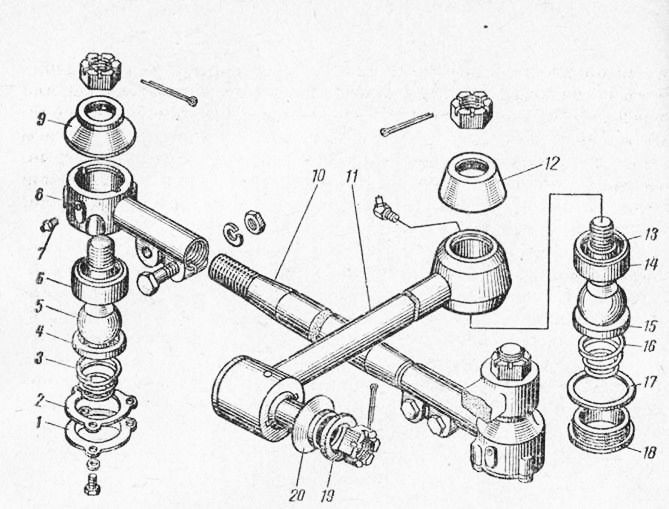

Карданна передача передає зусилля від валу рульової колонки на провідну шестерню кутового редуктора і складається з валу (рис. 6.3), втулки та двох карданних шарнірів.

Кожен шарнір складається з вилок та хрестовини з чотирма голчастими підшипниками, встановленими у склянках. Підшипники забезпечені кільцями ущільнювачів, при складанні в кожен з них закладається 1-1,2 г мастила. Перед складання карданної передачі у втулку також закладають 2,8...3,3 г мастила і покривають нею шліци стрижня та втулки.

При збиранні карданної передачі шліци валу та втулки з'єднуються так, щоб вилки шарнірів знаходилися в одній площині. Це забезпечує рівномірне обертання валів.

Виделка шарніра, з'єднана з втулкою, встановлюється на вал рульової колонки; вилка вала з'єднується з валом провідної шестерні кутового редуктора. Виделки фіксуються гвинтами-клинами, що входять в отвори, стопоряться гайками і шплінтуються.

Мал. 6.3. Карданна передача:

1, 9 – вилки; 2 – голчастий підшипник; 3 – склянка; 4 – хрестовина; 6 – вал; 7 – ущільнення; 8 втулка; 10 кріпильний отвір

Мал. 6.4. Рульовий механізм:

а-кермовий механізм у зборі з кутовим редуктором: 1 - кришка; 2 - реактивний плунжер; 3 – корпус клапана управління; 4 – пружина; 5-регулювальне прокладання; 6 – підшипник; 7- провідний вал із шестернею; 8-гольчастий підшипник; 9 - ущільнювальний пристрій; 10 – корпус; 11 - ведена шестерня; 12 – підшипник; 13 - стопорне кільце; 14 - кришка; 15 - завзяте кільце; 16 – кільце; 17 - гвинт; 18 – перепускний клапан; 19 - ковпачок; 20 – кришка; 21 – картер; 22 - поршень-рейка; 23 – пробка; 24 - гвинт; 25 – гайка; 26 – жолоб; 27 - кулька; 28 – сектор; 29 – гайка; 30 - стопорна шпйба; 31 - кільце; 32 – корпус; 33 - завзятий підшипник; 34 – плунжер; 35 – пружина; 36 – золотник; 37 – шайба; 38 – гайка; 39 - регулювальний гвинт; 40 – гайка; 41 - крихта; 42 – ущільнення; 43 - кільце; 44 - регулювальна шайба; 45 - завзяте кільце; 46 - вал сошки

б - кутовий редуктор: 1 - провідний вал із шестернею; 2 - ущільнювальний пристрій; 3 – кришка корпусу; 4 – корпус провідної шестерні; 5,7, 10 – шарикопідшипники; 6 - регулювальне прокладання; 8, 15 - кільця ущільнювачів; 9 - стопорне кільце; І - ведена шестерня; 12 - наполеглива кришка; 13 – корпус редуктора; 14 - розпірна втулка

Уеловий редуктор передає зусилля від карданної передачі на гвинт кермового механізму. До його картера він кріпиться шпильками. Передатне відношення редуктора одно 1:1.

Вал (рис. 6.4) з провідною шестернею встановлений у корпусі на кульковому та голчастому підшипниках. На валу кульковий підшипник фіксується гайкою, тонкий край якої втиснутий у паз валу. Голковий підшипник фіксується стопорним кільцем. В кутовому редукторі кермового механізму автомобіля КамАЗ-4310 провідний вал із шестернею встановлений на двох кулькових підшипниках у корпусі. На валу підшипники утримуються гайкою. У зв'язку з цими конструктивними змінами відповідно змінено форму корпусу та кришки корпусу. Ведена шестерня встановлена у корпусі редуктора на двох кулькових підшипниках, закріплених гайкою зі стопорною шайбою. Осьові зусилля сприймаються кришкою та завзятим кільцем. Ведена шестерня з'єднана з гвинтом шліцами, що забезпечує можливість його переміщення щодо шестірні. При цьому золотник гідравлічного підсилювача, встановлений на валу, може переміщуватись відносно корпусу. Зачеплення шестерень регулюється зміною товщини прокладок.

Рульовий механізм скомпонований спільно з кутовим редуктором, клапаном керування та циліндром гідравлічного підсилювача. Кріпиться болтами до кронштейна лівої ресори.

У картері кермового механізму (рис. 6.4) розміщені: гвинт із гайкою, поршень підсилювача із зубчастою рейкою та зубчастий сектор із валом сошки. Картер кермового механізму є одночасно циліндром гідравлічного підсилювача.

Гайка з'єднана з поршнем гвинтами. Гвинти після збирання закернюються.

Для зменшення сил тертя у кермовому механізмі гвинт обертається в гайці на кульках, розміщених у канавках гвинта та гайки. В отвір та паз гайки встановлено два жолоби круглого перерізу, що утворюють трубку. При повороті гвинта в гайці кульки, перекочуючись по гвинтовій канавці, потрапляють у трубку, що складається з жолобів, і знову в гвинтову канавку, тобто забезпечується безперервна циркуляція кульок.

Зубчастий сектор із валом сошки встановлений на бронзовій втулці в картері кермового механізму та в отворі бічної кришки, що кріпиться до картера. Для регулювання зазору в зачепленні рейки з сектором зуби мають по довжині змінну товщину.

Регулювання зачеплення та фіксація зубчастого сектора з валом сошки в осьовому напрямку забезпечується гвинтом, загорнутим у бічну кришку. Головка регулювального гвинта входить в отвір вала сошки і упирається в завзяте кільце. Осьове переміщення валу сошки щодо головки гвинта має перевищувати 0,02…0,08 мм. Регулюється воно підбором товщини шайби. Гвинт після регулювання зазору зубчастого зачеплення стопориться гайкою. У картер вкручено перепускний клапан, що забезпечує випуск повітря з гідравлічного підсилювача. Клапан закритий гумовим ковпачком. На шліці валу встановлюється і стопориться болтами сошка. У нижній частині картера вкручена зливна пробка (див. рис. 6.4)

Гідравлічний підсилювач складається з клапана управління (розподільного пристрою) золотникового типу, гідравлічного циліндра-картеру, насоса з бачком, радіатора, трубопроводів та шлангів.

Корпус клапана керування (рис. 6.4) кріпиться шпильками до корпусу кутового редуктора. Золотник клапана управління встановлений на передньому кінці вбирання кермового механізму на завзятих підшипниках. Внутрішні кільця підшипників великого діаметра притиснуті гайкою до реактивних плунжерів, розміщених у трьох отворах у корпусі спільно з пружинами, що центрують. Упорні підшипники із золотником зафіксовані на гвинті буртиком та гайкою. Конічна шайба встановлюється під гайку увігнутою стороною до підшипника. У корпусі клапана з обох боків зроблено проточування. Тому завзяті підшипники, золотник з гвинтом можуть переміщатися в обидві сторони від середнього положення на 1,1 мм (робочий хід золотника), зсуваючи плунжери і стискаючи пружини.

В отворах корпусу клапана управління (мал. 6.5) встановлені також перепускний та запобіжні клапанита плунжери з пружинами. Запобіжний клапан з'єднує магістралі високого та низького тиску мастила при тиску 6500…7000 кПа (65…70 кгс/см2). Перепускний клапан з'єднує порожнини циліндра при насосі, що не працює, зменшуючи опір підсилювача при повороті коліс.

Циліндр гідропідсилювача розміщений у картері кермового механізму. Поршень циліндра має ущільнювальне кольно і масляні канавки.

Насос гідравлічного підсилювача встановлений між блоками двигунів. Вал насоса наводиться у обертання від шестірні паливного насосувисокого тиску.

Насос лопатевого типу, подвійної дії, тобто за один оберт валу відбувається два цикли всмоктування та нагнітання. Насос (рис. 6.6) складається з кришки, корпусу, ротора з валом, статора та розподільчого диска. Вал, на шліцах якого встановлений ротор, обертається на кульковому 4 та голчастому підшипниках. Шестерня приводу стопориться на валу шпонкою та кріпиться гайкою. У радіальних пазах ротора встановлені лопаті.

Статор встановлений у корпусі на штифтах та притиснутий до розподільного диска болтами.

Ротор із лопатями встановлений усередині статора, робоча поверхня якого має овальну форму. При обертанні ротора його лопаті під дією відцентрових сил та тиску олії в центральній порожнині ротора притискаються до робочих поверхонь

Мал. 6.5. Клапан управління гідравлічного підсилювача:

1, 10 – плунжери; 2, 4,7, 8 – пружини; 3, 6, 12 – клапани; 5 – ковпак; 9 – корпус; 11- золЬтник; 13 - прокладка

статора, розподільного диска та корпусу, утворюючи камери змінного об'єму.

При збільшенні їх обсягу створюється розрідження та масло з бачка надходить у камери. Надалі лопаті, ковзаючи поверхнею статора, зміщуються по пазах до центру ротора, об'єм камер зменшується і тиск масла в них зростає. При збігу камер з отворами в розподільчому диску масло надходить у порожнину нагнітання насоса. Робочі поверхні корпусу, ротора, статора та розподільчого диска ретельно відшліфовані, що зменшує витік олії.

У кришці корпусу встановлено перепускний клапан із пружиною. Усередині перепускного клапана розміщено запобіжний кульковий клапан із пружиною, що обмежує тиск у насосі до 7500...8000 кПа (75...80 кгс/см2).

Запобіжний клапан насоса регулюється на тиск відкриття на 500 кПа (5 кгс/см2) вище ніж тиск відкриття запобіжного клапана (мал. 6.5), розташованого в кермовому механізмі.

Мал. 6.6. Насос гідравлічного підсилювача:

1 – шестерня; 2 – вал; 3 – шпонка; 4 – підшипник; 5 – кільце; б – ущільнення; 7-гольчастий підшипник; 8 – кришка; 9- покажчик рівня олії; 10 – болт; 11 – прокладка; 12 - стійка фільтра; 13 – запобіжний клапан; 14 -кришка; 15 – прокладка; 16 – бачок; 17 - сітчастий фільтр; 18 – колектор; 19 - трубка; 20 – прокладка; 21 – кришка; 22 - запобіжний клапан; 23 – перепускний клапан; 24 – розподільний диск; 25 - лопата; 26 – статор; 27 - корпус; 28-ротор

Що стосується гідросистеми рульового підсилювача керування автомобіля КамАЗ-4310 тиск відкриття запобіжного клапана в корпусі клапана управління встановлено 7500…8000 кПа (75…80 кгс/см2), а тиск відкриття запобіжного клапана в насосі – 8500…9000 кПа (85…9 см2).

Перепускний клапан і калібрований отвір, що з'єднує порожнину нагнітання насоса з вихідною магістраллю, обмежують кількість масла, що циркулює в підсилювачі, при підвищенні частоти обертання ротора насоса.

На корпусі (див. рис. 6.6) насоса через прокладку кріпиться колектор, що забезпечує створення надлишкового тиску в каналі всмоктування, що покращує умови роботи насоса, знижуючи шум та зношування його деталей.

Мал. 6.7. Привід кермового керування:

1 - кришка: 2-прокладка; 3, 16 – пружини; 4, 6, 14, 15 – вкладиші; 5, 13 – пальці; 7 - маслянка; 8 – наконечник тяги; 9, 12, 20 - ущільнювальні накладки; 10 – поперечна тяга; 11 - поздовжня тяга; 17 – прокладка; 18 - різьова кришка; 19 - шайба

Бачок із кришкою заправної горловини та фільтром кріпиться гвинтами до корпусу насоса. Кришка бачка кріпиться болтом до стійки фільтра. Стики кришки з болтом та корпусом ущільнені прокладками. У кришці встановлений запобіжний клапан, що обмежує тиск у бачку. Олія, що циркулює в гідравлічній системі підсилювача, очищається в сітчастому фільтрі. У пробці заливної горловини укріплений покажчик рівня олії.

Радіатор призначений для охолодження олії, що циркулює в гідравлічному підсилювачі. Радіатор у вигляді зігнутої вдвічі оребреної трубки, виготовленої з алюмінієвого сплаву, кріпиться перед радіатором системи змащення двигуна планками та гвинтами.

Вузли гідравлічного підсилювача з'єднані між собою шлангами та трубопроводами високого та низького тиску. Шланги високого тиску мають подвійне внутрішнє обплетення; кінці шлангів закладають у наконечники.

Привід рульового управління складається з сошки, поздовжньої та поперечної рульових тяг та важелів.

Важелі новоротних кулаків, шарнірно з'єднані з поперечною тягою, утворюючи рульову трапецію, що забезпечує поворот керованих коліс на відповідні кути. Важелі вставлені в конічні отвори куркулів і кріпляться за допомогою шпонок і гайок.

На різьбові кінці поперечної тяги (мал. 6.7) нагвинчуються наконечники, що є головками шарнірів. Повертанням наконечників регулюється сходження коліс спереду, що компенсує можливе в експлуатації їхнє розходження внаслідок зношування деталей, яке підвищує знос шин і ускладнює керування автомобілем. Наконечники тяги фіксуються болтами. Шарнір тяги складається з пальця зі сферичною головкою, вкладишів, що притискаються пружиною до голівки, деталей кріплення та ущільнення. Пружина забезпечує беззазорне з'єднання та компенсує знос поверхонь деталей.

Поздовжня тяга відкована разом із головками шарнірів. Шарніри закриваються різьбовими кришками та ущільнювальними накладками. Мастило шарнірів проводиться через масляни. Поворотні осі-шкворні коліс встановлені з бічними нахилами в поперечній площині на 8°. Тому при повороті коліс передня частина автомобіля злегка піднімається, що створює стабілізацію керованих коліс (прагнення керованих коліс повернутись до середнього положення після повороту).

Нахил шворнів у поздовжній площині назад на 3 ° створює стабілізацію керованих коліс за рахунок відцентрових сил, що виникають при повороті.

При відпусканні рульового колеса після повороту нормальне навантаження на керовані колеса та відцентрові сили створює стабілізуючі моменти, що автоматично повертають керовані колеса до середнього положення. Це значно полегшує керування автомобілем. Осі обертання коліс нахилені зовнішніми кінцями вниз на 1°, утворюючи розвал коліс, що ускладнює появу зворотного розвалу коліс в експлуатації внаслідок зношування підшипників. Рух із зворотним розвалом збільшує зношування шин і ускладнює керування автомобілем.

У рульовому приводі автомобіля КамАЗ-4310 рульова тягамає П-подібну форму у зв'язку з наявністю картера головної передачі провідного переднього моста.

Робота кермового управління. При прямолінійному русі золотник (рис. 6.8) клапана керування утримується пружинами у середньому положенні. Масло, що подається насосом, проходить через кільцеві щілини клапана управління, заповнює порожнини циліндра і через радіатор зливається бачок. Зі збільшенням частоти обертання ротора інтенсивність циркуляції та нагргв олії в гідравлічному підсилювачі зростають. Перепускний клапан обмежує циркуляцію олії. При підвищенні витрати масла створюється перепад тиску на торцевих поверхнях клапана внаслідок збільшення опору отвору, що калібрується. Коли зусилля від різниці тисків на клапан перевищить силу пружини, він зрушить і з'єднає нагнітальну порожнину насоса з баком. При цьому більшість масла циркулюватиме по контуру насос - бак-насос.

При повороті кермового колеса зусилля через карданну передачу, кутовий редуктор передається на гвинт рульового механізму

Якщо для повороту коліс потрібні значні зусилля, то гвинт, загвинчуючи в гайку (або викручуючи з неї), змістить завзятий підшипник і золотник, зсуваючи при цьому плунжер і стискаючи пружини, що центрують. Зсув золотника в корпусі змінює переріз кільцевих щілин, пов'язаних із порожнинами циліндра. Зменшення перерізу щілини зливу з одночасним підвищенням кількості олії внаслідок збільшення перерізу щілини нагнітання призводить до підвищення тиску в одній із порожнин циліндра. В іншій порожнині циліндра, де зміна перерізів щілин протилежна, тиск олії не зростає. Якщо різниця тисків олії на поршень створює силу, більшу сили опору, він починає рухатися. Переміщення поршня через зубчасту рейку викликає поворот сектора і далі через рульовий привід поворот керованих коліс.

Безперервний поворот рульового колеса підтримує зміщення золотника в корпусі, перепад тиску масла в порожнинах циліндра, переміщення поршня та поворот керованих коліс.

Зупинка рульового колеса призведе до зупинки поршня і керованих коліс у той момент, коли поршень, продовжуючи рух під дією перепаду тиску масла, зрушить гвинт із золотником в осьовому напрямку до середнього положення. Зміна перерізів щілин у клапані управління призведе до зменшення тиску у робочій порожнині циліндра, поршень та керовані колеса зупиняться. Таким чином забезпечується дія, що «стежить», підсилювача по куту повороту рульового колеса.

Нагнітальна магістраль насоса подає олію між плунжерами. Чим більша сила опору повороту коліс, тим вище тиск олії в магістралі і на торцях плунжерів, а отже, і сила опору їх переміщенню при зміщенні золотника. Так створюється дія, що «стежить», за силою опору повороту коліс, тобто «відчуття» дороги.

При граничному значенні тиску олії 7500...8000 кПа (75...80 кгс/см2) відкриваються клапани, оберігаючи гідравлічну систему підсилювача від пошкоджень.

Для швидкого виходу з повороту відпускають кермо. Спільною дією реактивних плунжерів та пружин золотник зміщується та утримується в середньому положенні. Керовані колеса під дією стабілізуючих моментів повертаються до середнього положення, зміщують поршень і виштовхують рідину в зливну магістраль. У міру наближення до середнього стану стабілізуючі моменти зменшуються та колеса зупиняються.

Мимовільний поворот коліс під дією ударів про нерівність доріг можливий тільки при переміщенні поршня, тобто. Таким чином, підсилювач працює як амортизатор, знижуючи ударні навантаження та зменшуючи мимовільні повороти кермового колеса.

У разі раптової зупинки двигуна, насоса або втрати олії зберігається можливість керування зусиллями водія. Водій, повертаючи рульове колесо, плунжери зміщує золотником до упору в корпус клапана управління, і далі поворот забезпечується тільки за рахунок механічного зв'язку деталей рульового управління. Зусилля на кермо при цьому зростає. Для зниження сили опору при переміщенні поршня клапан перепуску, розміщений в плунжері, забезпечує перетікання масла з порожнин циліндра.

Доатегорія: - Автомобілі Камаз Урал

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму, розташовану нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

1. Призначення та технічна характеристика автомобіля КамАЗ- 5 320

На дорогах нашої країни все частіше можна бачити потужні тривісні вантажівки КамАЗи. Поточне великомасштабне виробництво цих машин здійснює Камське об'єднання з виробництва великовантажних автомобілів.

Наразі КамАЗ вийшов на передові позиції у світовому автомобілебудуванні. Понад 300 тисяч вантажівок різних модифікацій вже працюють на дорогах нашої країни.

Вантажівки КамАЗ проектувалися для масових перевезень вантажів у будь-яких кліматичних зонах. При виборі схеми нової машинив розрахунок було прийнято насамперед та обставина, що покриття більшості доріг нашої країни розраховане на осьове навантаження автомобіля не понад 6 т. А оскільки на задній міставтомобіля з повною масою близько 16 т лягає майже дві третини цього навантаження – 11 т, – КамАЗи були зроблені тривісними. При цьому на кожну з задніх осейу моделей 5320 і 5410 припадає маса близько 5,5 т. Ці машини відносяться до так званої групи Б, тобто до автомобілів, одна вісь яких створює навантаження на полотно дороги не більше 6 т.

|

Експлуатаційні дані |

||

|

колісна формула |

||

|

Маса вантажу, що перевозиться, або монтується |

||

|

Навантаження на сідельно-зчіпний пристрій, кг |

||

|

Маса спорядженого автомобіля, кг |

||

|

Повна маса автомобіля, кг |

||

|

Визначення маси спорядженого автомобіля на дорогу, кг |

||

|

Го ж, для автомобіля повної маси, кг: |

||

|

Максимальна швидкість руху (залежно від передавального відношення головної передачі), км/год |

||

|

Кут подолання підйому, % не менше |

||

|

Контрольна витрата палива на 100 км шляху при русі з повним навантаженнямта швидкістю 60 км/год, л: |

||

|

Запас ходу з контрольної витрати пального, км: |

||

|

Час розгону до 60 км/год. автомобіля повної маси, с. не |

||

|

Гальмівний шлях з повним навантаженням під час руху зі швидкістю 60 км/год до повної зупинки, м, при застосуванні робочої гальмівної |

||

|

гальмівної системи зі швидкості 40 км/год: |

||

|

Зовнішній габаритний радіус R повороту автомобіля по передньому буферу, м |

||

|

Місткість паливних баків, л: |

||

|

Колеса дискові |

||

2. Призначення кермів

Рульове управління служить для зміни та збереження обраного напрямку руху автомобіля. Основним способом зміни напрямку руху є поворот у горизонтальній площині передніх напрямних коліс щодо задніх коліс. Рульове управління має забезпечувати правильну кінематику повороту та безпеку руху, невеликі зусилля на рульовому колесі, запобігати передачі поштовхом від нерівності дороги на рульове колесо. Рульовий механізм збільшує зусилля водія, що прикладається до кермового колеса, і підвищує точність керування автомобілем. Завдяки цьому зберігається можливість керування автомобілем при непрацюючому підсилювачі, наприклад, при раптовій зупинці двигуна, що підвищує безпеку руху.

Гідравлічний підсилювач полегшує керування автомобілем та підвищує безпеку його руху. Гідравлічний підсилювач, використовуючи енергію двигуна для повороту та утримування коліс, знижує стомлюваність водіїв, покращує маневрені можливості автомобіля та забезпечує керування ним в складних умовахнаприклад, при раптовому пошкодженні шин. При русі нерівними дорогами і місцевістю гідравлічний підсилювач знижує ударні навантаження в рульовому управлінні, зменшуючи ймовірність його пошкодження, підвищує комфортність і безпеку керування автомобілем.

Рульовий привід передає зусилля водія та гідравлічного підсилювача до керованих колес, забезпечуючи поворот їх на кути, що взаємно відрізняються. Завдяки цьому зменшується ковзання, а, отже, і зношування шин і полегшує управління поворотом автомобіля.

3. Пристрій та припринцип роботи кермового управління

На автомобілі КамАЗ - 5320 застосовується рульове управління механічного типуз гідравлічним підсилювачем. Рульовий механізм з кутовим шестерним редуктором забезпечений рульовою передачею з робочими парами типу гвинт - гайка з циркулюючими кульками і рейка - зубчастий сектор. Передавальне відношення кермового механізму дорівнює 20:1.

Гідравлічний підсилювач виконаний за схемою із постійною циркуляцією рідини, що сприяє зменшенню навантаження насоса. Максимальний тиск рідини в системі дорівнює 7500 – 8000 кПа. Циліндр гідравлічного підсилювача вбудований у картер кермового механізму. Клапан управління золотникового типу забезпечений, центруючими пружинами та реактивними плунжерами, що створюють на рульовому колесі відчуття сили опору повороту коліс. Радіатор гідравлічного підсилювача, що забезпечує охолодження рідини, що циркулює, встановлений на радіаторі системи охолодження.

Рульовий привід – механічний, із шарнірними з'єднаннями деталей. Керовані колеса встановлені з нахилом - розвалом у поперечній керованій коліс нахилені в поперечному напрямку на 8 градусів, в поздовжній площині на 3 градуси для створення стабілізації керування коліс. Максимальні кути повороту коліс, рівні 45 градусів, забезпечують мінімальний радіус повороту автомобіля по калі зовнішнього колеса 8,5 м з шириною коридору 4,5 м.

4. Призначення пристрою та принцип роботи механізмів кермівого керуванні автомобіля КамАЗ

Рульове управління складається з рульового колеса, колонки рульового управління, карданної передачі, кутового редуктора, рульового механізму, гідравлічного підсилювача (що включає клапан управління, радіатор, насос з бачком) та рульового приводу.

Колонка кермового керування складається з валу, труби та кріпиться до верхньої панелі кабіни за допомогою кронштейна, у нижній частині - до труби, закріпленої до її підлоги,

Вал встановлений у трубі на двох кулькових підшипниках. Верхній підшипник стопориться затятими і затискними кільцями, нижній - стопорною шайбою та гайкою. Осьовий зазор у підшипниках регулюється також гайкою 8. Підшипники мають ущільнення.

На верхньому кінці валу кріпиться кермо. Нижній кінець валу має канавку для кріплення вилки карданної передачі.

Мастило в підшипники закладається при складанні.

Карданна передача передає зусилля від валу рульової колонки на провідну шестерню кутового редуктора і складається з валу 6, 8 втулки і двох карданних шарнірів.

Кожен шарнір складається з виделок та хрестовини з чотирма голчастими підшипниками, встановленими у верстатах. Підшипники забезпечені ущільненими кільцями, при складанні в кожний з них закладається 1 - 1,2 гр мастила та покривають нею шліци стрижня та втулки.

При складанні карданної передачі шліци валу і втулки з'єднуються так, щоб вилки шарнірів знаходилися в одній площині. Це забезпечує рівномірне обертання валу.

Виделка шарніра, з'єднана з втулкою, встановлюється на вал рульової колонки; вилка вала з'єднуються з валом провідної шестерні кутового редуктора. Виделки фіксуються гвинтами-клинами, що входять в отвір, стопоряться гайками і шплінтуються.

Кутовий редуктор передає зусилля від карданної передачі на гвинт кермового механізму. До його картера він кріпиться шпильками. Передатне відношення редуктора 1:1.

Вал з ведучею шестернею встановлений у корпусі на кульковому та голчастому підшипниках. На валу кульковий підшипник фіксується гайкою, тонкий край якої втиснутий у паз валу. Голковий підшипник фіксується стопорним кільцем. Ведена шестерня встановлена у корпусі редуктора на двох кулькових підшипниках, закріплених гайкою зі стопорною шайбою. Осьові зусилля сприймаються кришкою та завзятим кільцем. Ведена шестерня з'єднана з гвинтом шліцами, що забезпечує можливість його переміщення щодо шестірні. При цьому золотник гідравлічного підсилювача, встановлений на валу, може переміщуватись відносно корпусу. Зачеплення шестерень регулюється зміною товщини прокладок.

Рульовий механізм скомпонований спільно з кутовим редуктором, клапаном управління та циліндром гідравлічного підсилювача. Кріпиться болтами до кронштейна лівої ресори.

У картері кермового механізму розміщені: гвинт із гайками, поршень підсилювача із зубчастою рейкою та зубчастий сектор із валом сошки. Картер кермового механізму є одночасно циліндром гідравлічного підсилювача.

Гайка з'єднана з поршнем гвинтами. Гвинти після збирання закернюються.

Для зменшення сил тертя у кермовому механізмі гвинт обертається в гайці на кульках, розміщених у канавках гвинта та гайки. В отвір та паз гайки встановлено два жолоби круглого перерізу, що утворюють трубку. При повороті гвинта в гайці кульки, перекочуючись гвинтовою канавкою, потрапляють у трубку, що складається з жолобів, і знову гвинтову канавку, тобто. забезпечується безперервна циркуляція кульок.

Зубчастий сектор із валом сошки встановлений на бронзовій втулці в картері кермового механізму та в отворі бічної кришки, що кріпиться до кратера. Для регулювання зазору в зачепленні рейки з сектором зуби мають по довжині змінну товщину.

Регулювання зачеплення та фіксація зубчастого сектора з валом сошки в осьовому напрямку забезпечується гвинтом, загорнутим у бічну кришку.

Головка регулювального гвинта входить в отвір вала сошки щодо головки гвинта не повинна перевищувати 0,02-0,08 мм. Регулюється воно підбором товщини шайби. Гвинт після регулювання зазору зубчастого зачеплення стопориться гайкою. У картер повернено перепускний клапан, що забезпечує випуск повітря з гідравлічного підсилювача. Клапан закритий гумовим ковпачком. На шліці валу встановлюється і стопориться болтами сошки. У нижній частині картера повернута зливна пробка.

Гідравлічний підсилювач складається з клану управління (розподільного пристрою) золотникового типу, гідравлічного циліндра-картеру, насоса з бачком, радіатора, трубопроводів та шлангів.

Корпус клапана керування кріпиться шпильками до корпусу кутового редуктора. Золотник клапана управління встановлений на передньому кінці гвинта кермового механізму на завзятих підшипниках. Внутрішні кільця підшипників великого діаметру притиснуті гайкою до реактивних плунжерів, розміщених у трьох отворах у корпусі спільно з центруючими пружинами 4, 35. Упорні підшипники золотником зафіксовані на гвинті буртиком та гайкою. Конічна шайба встановлюється під гайку увігнутою стороною до підшипника. У корпусі клапана з обох боків зроблено проточування. Тому завзяті підшипники, золотник з гвинтом можуть переміщатися в обидва боки від північного становища на 1, 1 мм (робочий хід золотника), зсуваючи плунжери і стискаючи пружини.

В отворах корпусу клапана управління встановлені також перепускний та запобіжні клапани та плунжери з пружинами. Запобіжний клапан з'єднує магістралі високого та низького тиску олії при тиску 6500-7000 кПа. Перепускний клапан з'єднує порожнини циліндра при насосі, що не працює, зменшуючи опір підсилювача при повороті коліс.

Циліндр гідропідсилювача розміщений у картері кермового механізму. Поршень циліндра забезпечений кільцем ущільнювача і масляними канавами.

Насос гідравлічного підсилювача встановлений між блоками циліндрів двигуна. Вал насоса наводиться у обертанні від шестерні паливного насоса високого тиску.

Насос лопатевого типу, подвійного впливу, тобто. за один оборот валу відбувається два цикли всмоктування та нагрівання. Насос складається з кришки, корпусу, ротора з валом, статора та розподільчого диска. Вал, на шліцах якого встановлено ротор, обертається на кульковому та голчастому підшипниках. Шестерня приводу стопориться на валу шпонкою та кріпиться гайкою. У радіальних пазах ротора встановлені лопаті.

Статор встановлений у корпусі на штифтах та притиснутий до розподільного диска болтами.

Ротор із лопатями встановлений усередині статора, робоча поверхня якого має овальну форму. При обертанні ротора його лопаті під дією відцентрових сил та тиск олії в центральній порожнині ротора притискається до робочих поверхонь статора, розподільного диска та корпусу, утворюючи камери змінного об'єму.

При збільшенні їх обсягу створюється розрідження, і масло з бачка надходить до камер. Надалі лопаті, ковзають поверхнями статора, зміщуються по пазах до центру ротора, об'єм камер зменшується, і тиск олії в них зростає.

При збігу камер з отворами в розподільчому диску масло надходить у порожнину нагнітання насоса. Робочі поверхні корпусу, ротора статора та розподільного диска ретельно відшліфовані, що зменшує витікання олії.

У кришці корпусу встановлено перепускний клапан із пружиною. Всередині перепускного клапана розміщено запобіжний кульковий клапан із пружиною, що обмежує тиск у насосі до 7500-8000 кПа.

Перепускний клапан і калібрований отвір, що з'єднують порожнину нагнітання насоса з вихідною магістраллю, обмежують кількість масла, що циркулює в підсилювачі, при підвищенні частоти обертання ротора насоса.

На корпусі насоса через прокладку кріпиться колектор, що забезпечує створення надлишкового тиску в каналі всмоктування, що покращує умови роботи насоса, знижуючи шум та зношування його деталей.

Бачок з кришкою заправної горловини та фільтром кріпиться гвинтом до корпусу насоса. Кришка бачка кріпиться болтом до стійки фільтра.

Стики кришки з болтом та корпусом ущільнені прокладками. У кришці встановлено запобіжний клапан, що обмежує тиск усередині бачка. Олії, що циркулюють у гідравлічній системі підсилювача, очищається в сітчастому фільтрі. У пробці заливної горловини укріплений покажчик олії.

Радіатор призначений для охолодження олії, що циркулює в гідравлічному підсилювачі.

Радіатор у вигляді зігнутої вдвічі оребреної трубки, виготовленої з алюмінієвого металу, кріпиться перед радіатором системи мастила двигуна планками та вантами.

Вузли гідравлічного підсилювача з'єднані між собою шлангами та трубопроводами високого та низького тиску. Шланги високого тиску мають подвійне внутрішнє обплетення; кінці шлангів закладають у наконечники.

Привід кермового керування складається з сошки, поздовжньої та поперечної рульових тяг та важелів.

Важелі поворотних кулаків, шарнірно з'єднані з поперечною тягою, утворює рульову трапецію, що забезпечує поворот керованих коліс на кути, що взаємно розрізняються. Важелі вставлені в конічні отвори куркулів і кріпляться за допомогою шпонок і гайок.

На різьбові кінці поперечної тяги накручуються наконечники 8, що є головками шарнірів. Обертанням наконечників регулюється сходженням коліс спереду, що компенсують можливі в експлуатації їх розбіжності внаслідок зношування деталей, що підвищує зношування шин і обтяження керування автомобілем. Наконечники тяги та фіксуються болтами. Шарнір тяги складається з пальця зі сферичною головкою, вкладишів, що притискаються пружиною до голівки, деталей кріплення та ущільнення. Пружина забезпечує беззазорне з'єднання та компенсує знос поверхонь деталей.

Поздовжня тяга відкована разом із головками шарнірів. Шарніри закриваються різьбовими кришками та ущільнювальними накладками. Мастило шарнірів проводиться через масляни. Поворотні осі – шворні коліс встановлені з бічними нахилами поперечної площини всередину на 8 градусів. Тому при повороті коліс передня частина автомобіля злегка піднімається, що створює стабілізацію керованих коліс (прагнення керованих коліс повернутись до середнього положення після повороту).

Нахил шкворней поздовжньої площини назад на 3 градуси створює стабілізацію керованих коліс за рахунок відцентрових сил, що виникають при повороті.

При відпусканні рульового колеса після повороту сила ваги та відцентрові сили створюють стабілізуючі моменти, що автоматично повертають керовані колеса до середнього положення. Осі обертання коліс нахилені зовнішніми кінцями вниз на 1 градус, утворюючи розвал коліс, що ускладнює появу зворотного розвалу коліс в експлуатації внаслідок зносу підшипників. Рух із зворотним розвалом збільшує зношування шин і ускладнює керування автомобілем.

Робота кермового управління . При прямолінійному рух золотник клапана управління утримується пружинами в середньому положенні. Масло, що подається насосом, проходить через кільцеві щілини клапана управління, заповнює порожнини циліндра і через радіатор зливається бачок. Зі збільшенням частоти обертання ротора інтенсивність циркуляції та нагрівання олії у гідравлічному підсилювачі зростає. Перепускний клапан обмежує циркуляцію олії. При підвищенні витрати масла створюється перепад тисків на торцевих поверхнях клапана через збільшення каліброваного отвору. Коли зусилля від різниці тисків на клапан перевищить силу пружини, він зрушить і з'єднає нагнітальну порожнину насоса з баком. При цьому більша частина масла циркулюватиме по контуру насос-бак-насос.

При повороті рульового колеса зусилля через карданну передачу кутовий редуктор передає на гвинт рульового механізму.

Якщо для повороту колеса потрібно значне зусилля, то гвинт. вгвинчується в гайку, (або викручується з не) змістивши завзятий підшипник і золотник, зсуваючи при цьому плунжер і стискаючи пружини, що центрують. Зсув золотника в корпусі змінює переріз кільцевих щілин, пов'язаних із порожнинами циліндра. Зменшення перерізу щілин зливу з одночасним підвищенням кількості олії через збільшення перерізу щілини нагнітання призводить до підвищення тиску в одній порожнині циліндра. В іншій порожнині циліндра, де зміна перерізів щілин протилежна, тиск олії не зростає. Якщо різниця тиску олії на поршень створює більшу силу опору, він починає рухатися. Переміщення поршня через зубчасту рейку викликає поворот сектора і далі через рульовий привід поворот керованих коліс.

Безперервний поворот рульового колеса підтримується змішування золотника в корпусі, перепад тиску масла в порожнинах циліндра, переміщення поршня та поворот керованих коліс.

Зупинка рульового колеса призведе до зупинки поршня і керованих коліс у той момент, коли поршень, продовжуючи рух під дією перепаду тиску масла, зрушить гвинт із золотником в осьовому напрямку до середнього положення. Зміна перерізів щілин у клапані управління призведе до зменшення тиску у робочій порожнині циліндра, поршень та керовані колеса зупиняться. Таким чином, забезпечується дія, що «стежить», підсилювача по куту повороту рульового колеса.

Нагнітальна магістраль насоса подає олію між плунжерами. Чим більше сили опору повороту коліс, тим вище тиск олії в магістралі і на торцях плунжерів, а отже, і сили опору їхньому переміщенню при зміщенні золотника. Так створюється «стежить» вплив за силою опору повороту коліс, тобто. "відчуття дороги".

При граничному значенні тиску олії 7500 - 8000 кПа відкриваються клапани та, оберігаючи гідравлічну систему підсилювача від пошкоджень.

Для швидкого виходу з повороту відпускається кермо. Спільною дією реактивних плунжерів та пружин золотник зміщується та утримується в середньому положенні. Керовані колеса під дією стабілізуючих моментів повертається до середнього положення, зміщують поршень і виштовхують рідину в зливну магістраль. У міру наближення до середнього стану стабілізуючі моменти зменшуються та колеса зупиняються.

Мимовільний поворот коліс під впливом ударів про нерівності доріг можливий лише за переміщенні поршня, тобто. виштовхування порції олії з циліндра в бак. Таким чином, підсилювач працює як амортизатор, знижуючи ударні навантаження та зменшуючи мимовільні повороти кермового колеса.

У разі раптової зупинки двигуна, насоса або втрати олії зберігається можливість керування зусиллям водія. Водій, повертаючи рульове колесо, плунжери зміщує золотником до упору в корпус клапана управління, і далі поворот забезпечується тільки за рахунок механічного зв'язку деталей рульового управління. Зусилля на рульовому колесі при переміщенні поршня клапан перепуску, розміщеної в плунжері, забезпечує перетікання масла з порожнин циліндра.

5. Несправності, що виникають при едосплуатації рульового управління

ремонтний автомобіль рульовий керування

|

Причина несправності |

Способи усунення |

|

|

Збільшений (більше 25 0 ) сумарний люфт рульового колеса |

||

|

Збільшений зазор у закріпленні черв'яка із роликом |

Відрегулювати зачеплення черв'яка із роликом |

|

|

Поява зазору в підшипниках хробака |

Відрегулювати підшипники хробака |

|

|

Зношування деталей карданних шарнірів |

Замінити зношені деталі |

|

|

Зношування деталей кріплення шарнірів рульових тяг |

Замінити зношені деталі |

|

|

Заїдання кермового механізму або велике зусилля, що витрачається при повороті кермового колеса |

||

|

Зношування або руйнування підшипника ролика вала сошки |

Замінити вал сошки |

|

|

Заїдання, скрипи або клацання в кермовому механізмі |

||

|

Надмірне зношування ролика або черв'яка, фарбування і вм'ятини на їх поверхні. |

Замінити черв'як або вал сошки у комплекті) |

|

|

Осьове переміщення валу черв'яка |

||

|

Поява зазору в підшипнику хробака |

Відрегулювати підшипники |

Технологічний процес ремонту рульового керування

|

найменування послуги |

Код послуги з ОКУН |

Номер роботи у складі послуги |

Короткий опис робіт, що виконуються у складі послуги |

|

|

Регламентні роботи (про види технічного обслуговування) |

Комплекс робіт, що встановлюються документацією заводу-виготовлювача або підприємства-заявника з пробігу вантажних автомобілів та автобусів, що проводяться у вигляді профілактичних заходів щодо відповідних агрегатів та вузлів |

|||

|

Регулювання кутів установки керованих коліс |

Перевірка та регулювання зазору в підшипниках ступиць керованих коліс та сходження керованих коліс |

|||

|

Визначення та фіксація максимального кута повороту керованих коліс |

||||

|

Визначення порушень паралельності мостів та їх зміщень по осі вантажного автомобілята автобуса, регулювання паралельності |

||||

|

Визначення та регулювання зміщення осей зчленованих автобусів та регулювання занесення задньої зчленованої частини |

||||

|

Регулювання кермового керування |

За кермовим механізмом |

|||

|

Перевірка герметичності кермового механізму |

||||

|

Регулювання кермового механізму |

||||

|

Перевірка та регулювання роботи гідропідсилювача керма |

||||

|

Щодо |

||||

|

Регулювання кутів установки керованих коліс 017107 |

Кути установки керованих коліс (градуси) |

|||

|

Регулювання кермового керування 017113 |

Справність рульового управління та відповідність встановленим вимогам регулювальних параметрів, включаючи: Обертання рульового колеса без ривків та заїдань; Відсутність у АМТС із підсилювачем керма мимовільного повороту рульового колеса; Відсутність не передбачених конструкцією переміщень деталей та вузлів рульового управління; Відсутність деталей зі слідами деформації, тріщинами та іншими дефектами; Відповідність вимогам щодо експлуатації приводу насоса підсилювача керма; Сумарний люфт у рульовому управлінні |

6. Пристосування, застосовувані при ремонті рульового керуванняеня КамАЗ

Стенд для перевірки та регулювання кутів установки керованих коліс

Лінійка для перевірки сходження керованих коліс

Прилад для перевірки кермового керування

Установка для перевірки гідропідсилювача рульового керування

Установка для вимірювання тиску та продуктивності гідропідсилювача

Пристрій для перевірки натягу приводного ременя

Пристрій для перевірки наявності зазорів у поєднаннях кермових тяг

Манометр шинний

Лінійка для регулювання з'єднання рульових тяг з кермовим механізмом

|

Найменування СІ |

№Держреєстру |

Застосування |

||

|

Перевірка геометрії коліс (схід-розвалу) |

||||

|

Лінійки для перевірки сходження коліс автомобіля |

Для перевірки сходження коліс під час експлуатації на автотранспорті. МПІ – 1 рік. |

|||

|

Прилади для контролю сходження передніх коліс автомобілів |

Для вимірювання та встановлення кутів сходження передніх коліс автомобілів та контролю за правильністю установки коліс у процесі експлуатації автомобіля. МПІ – 1 рік. |

|||

|

Прилади для контролю геометрії ходової частини автомобілів |

Для контролю геометрії ходової частини різних автомобілів. МПІ – 1 рік. |

|||

|

Стенди для контролю та регулювання геометрії колісних мостів |

Моделі 8670, 8675 |

Для регулювання підвіски, вимірювання та встановлення кутів керованих та некерованих коліс автомобілів в умовах автотранспортних підприємств, СТО, автомобільних заводівта діагностичних центрів. МПІ – 1 рік. |

||

|

Люфтомір рульового керування |

||||

|

Люфтомери рульового керування автомобілів |

Для контролю сумарного люфта рульових управлінь автомобілів, що регламентується ГОСТ 5478-91, можуть використовуватися на автотранспортних підприємствах, в автобусних та таксомоторних парках, на СТО, у кооперативних та приватних майстернях з ремонту та обслуговування автомобілів у колективних гаражах та пунктах автотехогляду, на постах контролю ГА , індивідуальними власниками АТС МПІ – 1 рік. |

Технічне обслуговування кермового управління КамАЗ

|

№ виконуваних робіт |

Найменування та зміст робіт |

Місце виконання робіт |

Прилади, інструмент, пристрої, модель, тип |

Технічні вимоги та вказівки |

|

|

Перевірити шплінтівку гайок кульових пальців кермових тяг |

Підйомник електромеханічний П-128 |

Відсутність шплінтів не допускається |

|||

|

У лівій передній частині автомобіля |

Підйомник електромеханічний П-128 |

Відсутність шплінтів не допускається |

|||

|

Перевірити шплінтівку гайок важелів поворотних кулаків |

У правій передній частині автомобіля |

Підйомник електромеханічний П-128 |

Відсутність шплінтів не допускається |

||

|

Перевірити шплінтівку гайок болтів кріплення сошки кермового механізму |

Підйомник електромеханічний П-128 |

Відсутність шплінтів не допускається |

|||

|

Перевірити зазор у шарнірах кермових тяг |

Набір щупів №2 ГОСТ 882-75 |

Наявність підвищеного люфту не допускається |

|||

|

Перевірити зазор у нижньому шарнірі карданного валу рульового управління |

У салоні та передній частині автомобіля |

Набір щупів №2 ГОСТ 882-75 |

|||

|

Перевірити зазор у верхньому шарнірі карданного валу рульового керування |

У салоні та передній частині автомобіля |

Набір щупів №2 ГОСТ 882-75 |

Наявність люфту у шарнірах не допускається |

||

|

Перевірити осьовий зазор шкворневого з'єднання |

У передній частині автомобіля |

Набір щупів №2 ГОСТ 882-75 |

|||

|

Перевірити радіальний зазор шкворневого з'єднання |

У передній частині автомобіля |

Прилад для перевірки переднього мостуТ-1, Підйомник електромеханічний П-128 |

Зазор не повинен перевищувати 0,25 мм |

||

|

Вивісити передні колеса |

У передній частині автомобіля |

Підйомник електромеханічний П-128 |

Колеса не повинні торкатися підлоги |

||

|

Перевірити стан підшипників шкворневих з'єднань |

У передній частині автомобіля |

Прилад для перевірки рульового керування К-187 |

Відчутний зазор не допускається |

||

|

У лівій передній частині автомобіля |

|||||

|

Перевірити встановлення підшипників маточок |

У правій передній частині автомобіля |

Колеса повинні обертатися плавно, без хитань у вертикальній площині |

|||

|

У лівій передній частині автомобіля |

|||||

|

Зняти кришку маточини, розстопорити та відвернути контргайку, зняти стопорну та замкову шайбу. |

У правій передній частині автомобіля |

Ключ гайок підшипників ступиць передніх коліс |

Гайки повинні мати чіткі грані |

||

|

У лівій передній частині автомобіля |

Колеса повинні обертатися плавно, без хитань у вертикальній площині |

||||

|

Встановити підшипники у правильне положення |

У правій передній частині автомобіля |

Колеса повинні обертатися плавно, без хитань у вертикальній площині |

|||

|

У лівій передній частині автомобіля |

Ключ динамометричний |

||||

|

Затягнути ступичну гайку, встановити шайбу та контргайку |

У правій передній частині автомобіля |

Ключ динамометричний |

Затягувати гайку із зусиллям 140-160Н*м |

||

|

Перевірити сходження коліс |

У передній частині автомобіля |

Лінійка для перевірки сходження коліс К-624 |

|||

|

Відрегулювати сходження коліс зміною положення тяги в наконечнику |

У передній частині автомобіля |

Лінійка для перевірки сходження коліс К-624, комплект інструменту 2446 |

Сходження коліс має бути 0,9-1,9 мм |

||

|

Перевірити вільний хід кермового колеса |

У передній частині автомобіля |

Вільний хід не повинен перевищувати 25є |

|||

|

Перевірити осьове переміщення кермового колеса |

У салоні автомобіля |

Осьове переміщення не допускається |

7. Способи відновлення вузлів кермаого керування автомобіля КамАЗ

Для встановлення ступеня зносу та характеру ремонту деталей кермовий механізм розбирають. При цьому для зняття кермового колеса та сошки керма застосовують знімники. Основними дефектами деталей рульового механізму є: знос черв'яка та ролика валу сошки, втулок, підшипників та місць їх посадки; обломи та тріщини на фланці кріплення картера; знос отвору в картері під втулку валу рульової сошки та деталей кульових з'єднань рульових тяг; погнутість тяг та ослаблення кріплення рульового колеса на валу.

Черв'як кермового механізму замінюють при значному зносі робочої поверхні або відшаруванні загартованого шару. Ролик валу сошки бракують за наявності на його поверхні тріщин та вм'ятин. Черв'як та ролик замінюють одночасно.

Зношені опорні шийки вала сошки відновлюють хромуванням з наступним шліфуванням під номінальний розмір. Шия може бути відновлена шліфуванням під ремонтний розмір бронзових втулок, що встановлюються в картері. Зношений різьбовий кінець валу рульової сошки відновлюють вібродуговою наплавкою. Попередньо, на токарному верстаті, зрізають старе різьблення, потім наплавляють метал, обточують під номінальний розмір і нарізають нове різьблення. Вал сошки зі слідами скручених шліців бракують.

Зношені місця посадки підшипника у картері кермового механізму відновлюють постановкою додаткової деталі. Для цього отвір розточують, потім запресовують втулки та обробляють їх внутрішній діаметр під розмір підшипників.

Обломи та тріщини на фланці кріплення картера усувають заваркою. Застосовують газове зварювання та здійснюють загальний підігрів деталі. Зношений отвір у картері під втулку валу рульової сошки розгортають під ремонтний розмір.

У рульовому приводі швидшому зносу піддаються кульові пальці і вкладиші поперечної кермової тяги, меншому зносу - наконечники. Крім цього, спостерігається зношування отворів на кінцях тяг, зрив різьблення, ослаблення або поломка пружин і погнутість тяг.

Залежно від характеру зношування встановлюють придатність наконечників (у зборі) поперечної рульової тяги або окремих деталей. За потреби шарнірні наконечники розбирають. Для цього розшплінтовують різьбову пробку, вивертають з отвору головки тяги, знімають деталі. Зношені. кульові пальці. а також пальці, що мають сколи та задири, замінюють новими. Одночасно встановлюють нові вкладки шарових пальців. Слабкі або зламані пружини замінюють на нові. Розроблені отвори на кінцях кермових тяг заварюють. Погнутість кермової тяги усувають правкою в холодному стані. Перед редагуванням тягу заповнюють сухим дрібним піском.

8. Склад та властивості матеріалу, з якого виготовлені деталі та хутранизми рульового управління КамАЗ

- Важіль поворотних цапф та рульових сошок - сталь 35Х, 40Х, ЗОХГМ, 40ХН.

- Рейка? вуглецева сталь 45 з подальшою термообробкою (загартуванням та відпусткою).

- Вал рульової сошки - сталь ЗОХ, 40Х, ЗОХМ.

- Черв'як, гвинт рульового механізму - сталь 35Х, 20ХН2М або АСЗОХМ

- Вал кермового механізму - сталь 10, 20, 35.

Література

1. ГОСТ Р 51709-2001 - Автотранспортні засоби. Вимоги безпеки до технічного станута методи перевірки.

2. В.А. Бондаренко, Н.М. Якунін, В.Я. Кліментів - «Ліцензування та сертифікація на автомобільному транспорті». Навчальний посібник. 2-ге видання – М; Машинобудування, 2004–496 с. Москва "Машинобудування" 2004 р.

3. Машков Є.А. Технічне обслуговування та ремонт автомобілів КмАЗ

4. Ілюстроване видання-Видавництво "Третій Рим", 1997-88 с.

5. Осико В.В. та ін. Пристрій та експлуатація автомобіля КамАЗ

6. Навчальний посібник.: Патріот, 1991. – 351 с.: іл.

7. Роговцев В.Л. та ін Пристрій та експлуатація автотранспортних

8. засобів: Підручник водія. М.: Транспорт, 1989. – 432 с.: іл.

9. Рум'янцев С.І. та ін. Технічне обслуговування та ремонт автомобілів:

10. Підручник для ПТУ. М: Машинобудування, 1989. - 272 с

11. Пристрій, технічне обслуговування та ремонт автомобілів. Ю.І.

12. Боровських, Ю.В. Буральов, К.А. Морозов, В.М. Никифоров, А.І. Фешенко – М.: Вища школа; Видавничий центр "Академія", 1997.-528 с.

Розміщено на Allbest.ru

...Подібні документи

Забезпечення руху автомобіля у заданому водієм напрямку як основне призначення кермового керування автомобіля Камаз-5311. Класифікація кермових механізмів. Влаштування рульового управління, принцип його роботи. Технічне обслуговування та ремонт.

курсова робота , доданий 14.07.2016

Призначення та Загальна характеристикарульового управління автомобіля КамАЗ-5320 та колісного трактора МТЗ-80 з гідропідсилювачем. Основні регулювання кермового управління. Можливі несправності та технічне обслуговування. Насос гідравлічного підсилювача

контрольна робота , доданий 29.01.2011

Технічні вимоги до кермового керування автомобіля КамАЗ. Перелік його несправностей та методи перевірки. Утримання послуг з технічного обслуговування та ремонту автомототранспортних засобів. Технологічна карта та мережевий графік робіт з ТО.

курсова робота , доданий 29.01.2011

Призначення, влаштування, принцип роботи, технічне обслуговування та ремонт коробки передач та паливного насоса високого тиску автомобіля КамАЗ-5320. Порядок виконання робіт при технічне обслуговуванняагрегатів. Технологічні картиремонту.

дипломна робота , доданий 13.04.2014

Технічна характеристика кермового керування автомобіля ВАЗ-2121; забезпечення травмобезпеки. Призначення, будову та принцип роботи зчеплення; основні ознаки несправності, виявлення та порядок усунення причин різкого включення зчеплення.

курсова робота , доданий 08.10.2011

Дослідження паливної системиавтомобіля КамАЗ-5320, можливі несправності. Складання схеми технологічного процесуремонтних робіт, охорона праці під час ремонту в АТП. Вибір пристрою для спрощення процесу опресування плунжерних пар ТНВД.

курсова робота , доданий 23.11.2010

Основні технічні характеристики автомобіля КамАЗ-5320. Органи керування, обладнання кабіни, контрольно-вимірювальні прилади. Заходи безпеки та особливості експлуатації автомобіля у холодний проміжок часу. Принципи технічного обслуговування.

курсова робота , доданий 14.02.2013

Тягово-динамічний розрахунок, на основі якого побудовані графіки та дано аналіз конструкції зчеплення автомобіля КамАЗ-5320 та його агрегатів. Побудова графіків тягової динамічності автомобіля, огляд існуючих конструкцій зчеплень автомобіля КамАЗ-5320.

дипломна робота , доданий 22.06.2014

Огляд схем та конструкцій кермових управлінь автомобілів. Опис роботи, регулювань та технічних характеристикпроектованого вузла. Кінематичний, гідравлічний та силовий розрахунок рульового управління. Розрахунки на міцність елементів рульового управління.

курсова робота , доданий 25.12.2011

Визначення параметрів силової передачі. Побудова графіків потужного балансу. Динамічний паспорт автомобіля. Призначення та місце кермового управління. Огляд конструкторських схем та аналіз. Схеми виникнення автоколивань. Кермова передача, привід.

Рульове управління складається з рульового колеса 1, колонки 2, вал якої через карданну передачу 3 з'єднаний з кермовим механізмом 7 і рульового приводу. Рульовим приводом називають систему тяг і важелів, що здійснює в сукупності з кермовим механізмом поворот автомобіля.

Через кермовий механізм поздовжня тяга 8 переміщається вперед або назад, викликаючи цим поворот одного колеса вліво або вправо, а рульова трапеція передає момент, що повертає на інше колесо. У трапецію входять балка 5 (рис. 2) переднього моста, важелі 3 і 6 поворотних кулаків і поперечна рульова тяга 4. При повороті одного колеса через важелі 3 і 6 і тягу 4 повертається і інше колесо. При цьому внаслідок зміни положення поперечної тяги 4 щодо передньої осі внутрішнє до центру повороту колесо повертається на кут, більший за кут повороту зовнішнього колеса.

Рульовий механізм автомобілів КамАЗ включає кутовий шестеренний редуктор, передачу гвинт - гайка з кульками, що циркулюють, і пару рейка - зубчастий сектор. Картер кермового механізму одночасно є корпусом гідропідсилювача, з яким об'єднаний кермовий механізм. Передавальне числокутового редуктора дорівнює 1:1, кермового механізму автомобілів з колісною формулою 6X4-20:1, автомобілів підвищеної прохідності - 21,7:1.

Рис.3. Рульовий механізм з вбудованим гідропідсилювачем: 1 - передня кришка, 2 - клапан управління гідропідсилювачем, 3, 29 - упорні кільця, 4 - плаваюча втулка, 5, 7 - кільця ущільнювача, 6,8 - розпірні кільця, 9 - установчий гвинт, 10 - вал сошки, 11 – перепускний клапан, 12 – захисний ковпачок, 13 – задня кришка, 14 – картер рульового механізму, 15 – поршень-рейка, 16 – магнітна пробка, 17 – гвинт, 18 – кулькова гайка, 19 – жолоб, 20 – кулька, 21 - кутовий редуктор, 22 - упорний роликовий підшипник, 23 - пружинна шайба, 24 - гайка, 25 - завзята шайба, 26 - регулювальна шайба, 27 - регулювальний гвинт, 28 - контргайка регулювального гвинта, 30 - бічна кришка

Рульовий механізм складається з картера 14 (рис.3.), в якому переміщується поршень-рейка 15, що входить у зачеплення із зубчастим сектором 10 валу сошки. У поршні-рейці настановними гвинтами 9 закріплена кулькова гайка 18. Гвинти застопорені розкернення їх в канавці поршня-рейки. Кулькова гайка 18 і гвинт 17 мають гвинтові канавки. На зовнішній поверхні кулькової гайки виконаний косий паз, з'єднаний двома отворами з гвинтовою канавкою. У цей паз вставлені два жолоби 19, що утворюють разом трубку, яка є продовженням гвинтової канавки. У гвинтовий канал, утворений канавками гвинта і гайки і жолобами, закладені кульки 20. При обертанні гвинта кульки викочуються з одного боку гайки, проходять жолобами, як по обвідному каналу, і повертаються в гвинтовий канал, але з іншого боку гайки. Усього в замкнутому каналі циркулює 31 кулька, з них 8 знаходяться в обвідному каналі.

Товщина зубів сектора вала сошки і поршня-рейки змінна по довжині, що дозволяє змінити зазор в зачепленні осьовим переміщенням гвинта регулювального 27, вкрученого в бічну кришку 30. Вільне осьове переміщення вала сошки після збирання рульового механізму повинно становити 0,02... 08 мм, що забезпечується зміною товщини шайби регулювальної 26.

На частині гвинта кермового механізму, розташованої в порожнині корпуса кутового редуктора 21, є шліци, якими гвинт з'єднаний із зубчастим колесом кутової передачі.

Гідропідсилювач рульового управління, або ГУР - просто необхідність для великовантажних і важких авто. І якщо на легкових машинахбагато хто обходиться без цього помічника, то спробуйте повернути кермо "Камаза" без нього. Сьогодні ми всі дізнаємося про ГУР "Камаз": будову механізмів, принцип роботи, а також поговоримо про типові несправності та ремонт.

Завдання, які вирішує ГУР

Основна мета підсилювача кермового управління в тому, щоб максимально полегшити зусилля, яке необхідно для повороту керма у разі виконання різних маневрів на невеликих швидкостях. Також підсилювач робить вплив на кермо більш відчутним на високій швидкості.

Пристрій

Який має ГУР "Камаз" пристрій? Механізм складається з розподільника, гідроциліндра, насоса, а також з'єднувачів та блоку електронного управління.

Розподільник необхідний для направлення потоків гідравлічних рідин у порожнини системи. Гідроциліндр вирішує завдання перетворення гідравлічного тиску в механічну роботуштоків та поршнів. Рідина не тільки передає зусилля від насоса на гідроциліндр, але і змащує вузли, що труться, і деталі. Насос покликаний постійно підтримувати необхідний тиск. Також він сприяє циркуляції рідин. З'єднувач або трубка ГУР "Камаза" служить для об'єднання між собою всіх елементів цієї конструкції. І, нарешті, електронний блок. Він спрямовує та регулює роботу підсилювача.

Пристрій типового ГУРу

Який має ГУР ("Камаз") пристрій? Найчастіше представлені в єдиному корпусі із кермовою системою. Такий підсилювач можна назвати інтегральним. Як гідравлічна рідина застосовуються різні масла типу ATF. Такі зазвичай ллють у FRGG.

Як він працює? У ГУР "Камаза" схема роботи дуже проста. При обертанні рульового колеса роторний або який приводиться в дію за допомогою ременя коленвала, почне качати масло з бачка, а потім нагнітатиме гідравлічну рідину під досить високим тиском у розподільник золотникового типу. Останній відстежує зусилля, яке додається до кермового колеса та надає допомогу у повороті коліс. Для цього застосовують спеціальний стежить пристрій. Часто таким елементом у типових системах виступає торсіон. Він вбудовується у розріз рульових валів.

Якщо автомобіль стоїть або ж рухається прямою траєкторією, тоді зусилля на валу рульової системи немає. Відповідно, торсіон відкритий, а клапани розподільника перекриті. Олія в цьому випадку скидається в бачок. Коли фіксується поворот керма, торсіон закручується. Золотник звільняє канали, а робоча рідина прямує до виконавчого пристрою.

Якщо система оснащена рейковим механізмом, рідина подається безпосередньо в корпус рейки. Коли кермо повернено до упору, тоді в справу включаються запобіжні клапани, які вчасно скидають тиск і захищають механічні вузли від пошкоджень.

ГУР "Камаз-5320"

Пристрій практично нічим не відрізняється від стандартного підсилювача. Тут також присутні розподільник, редуктор, а також гідравлічний циліндр, вбудований у рульову.

Робота цього вузла можлива лише за постійного руху робочої рідини. Так забезпечується низьке навантаження на насос. Тиск у системі становить 8000 кПа. Силовий циліндр інтегрований у картер кермового механізму. Як управляючий клапан використовується золотниковий клапан, оснащений системою реактивних плунжерів і центруючими пружинами. Вони створюють відчуття сил опору під час повороту коліс.

ГУР "Камаз-4310"

Цей вузол тут практично повністю такий, як і в моделі 5320. Принцип роботи ГУР "Камаз-4310", пристрій і конструкція цього вузла практично нічим не відрізняються. Основна відмінність лише у посиленні деяких частин, а також у зміненому кріпленні кермової сошки. Тут болти, шплінти та інші деталі кріплення тепер замінені на гайки зі стопорними шайбами.

Гідравлічний насос

Насос ГУР монтується у розвалі блоку циліндрів.  На "Камазах" застосовується привід шестерного типу, однак відноситься насос до лопатевого типу. Він має подвійну дію. За один повний оборот він виконує два цикли нагнітання та всмоктування.

На "Камазах" застосовується привід шестерного типу, однак відноситься насос до лопатевого типу. Він має подвійну дію. За один повний оборот він виконує два цикли нагнітання та всмоктування.

Пристрій

Який пристрій має насос ГУР "Камаз"? Цей вузол складається з деталей корпусу, статора та ротора, що оснащений лопатями. Також у конструкції застосований вал з підшипниками та шестернею для приводу. Крім насоса, у конструкції є розподільний диск, а також перепускні та запобіжні клапани. Ще є бачок, фільтр та колектор.

Деталі корпусу, статор, а також кришка з'єднані та скріплені за допомогою чотирьох болтів. Корпус має порожнину, куди потрапляє масло, що всмоктується. У торці його можна знайти два отвори овальної форми. За ними гідравлічна рідинаподається на ротор. У кришці є спеціальна розточка для розподільного диска, отвори для клапанів, а також канал. Знизу в кришці є отвір калібрування.

Ротор змонтований у статорі за допомогою шліців. У пазах його розміщено лопаті. Вал може обертатися за допомогою кулькових підшипників. Рідина прямує до лопат за допомогою розподільного диска. За допомогою пружини диск щільно притискається до статора та ротора. Потім клапан перепуску обмежує роботу насоса, а запобіжний елемент стримує тиск, який створюється за допомогою насоса.

Є спеціальний бачок для рідини. Він закріплений на корпусі насоса. У бачку є спеціальний сітчастий фільтр. Тут можна знайти і заливний фільтр, а також запобіжний клапан.

Як працює насос?

Коли лопаті ротора обертаються, то при дії інерції вони притискаються до статора. У лопаті, які збігаються з отворами в корпусі, а також розподільним диском, подається рідина. Потім вона закачується за допомогою лопат у більш вузьку частину між ротором і статором. Коли робочі порожнини збігатимуться з отворами в диску, рідина вийде через отвори диска. А звідти під високим тиском піде нижній клапан в систему. Олія з порожнини за диском потрапляє на лопаті ротора і ще більше притискає їх до статора.

Закачування та всмоктування працюють одночасно відразу в двох місцях. Коли частота оборотів ротора збільшується, то олія з порожнини за диском не проходить через калібрування. Так зростає тиск, відкриває перепускний клапан. Трохи рідини через колектор потрапляє знову у всмоктувальну порожнину. Так продуктивність механізму зменшується.

Про найхарактерніші поломки, які властиві ГУРу

Слід сказати, що несправності ГУР "Камаза" трапляються нечасто. При якісній експлуатації та своєчасному ТО цього вузла можна забути навіть про частих регулювань. Однак, нехай і нечасто, можна прочитати проблеми з підсилювачем.

Якби не російська зима, тоді ГУР працював би весь час експлуатації вантажівки. Однак зимові морози, жахливі дороги часто ведуть до раннього зносу механізмів ГУРу. Зазвичай усі поломки можна розділити на проблеми з механічною частиною та гідравлічні несправності.