Регулювання заднього моста нива. Збірка заднього моста і регулювання головної передачі

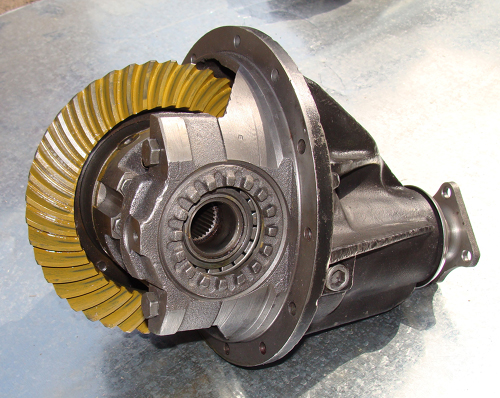

редуктор заднього моста - один з основних вузлів автомобіля, основа диференціала. Його завдання - розподілити і змінити крутний момент, який передається від двигуна і КПП до ведучих коліс. Конструктивно цей вузол є досить складним, тому одного разу може знадобитися його налагодження та регулювання. Але про все докладніше.

Особливості

Диференціал може мати різне розташування (все залежить від приводу транспортного засобу). Наприклад, в повнопривідних автомобілях вузол може розташовуватися в коробці передач або картерах обох мостів, в машинах з переднім приводом - безпосередньо в картері заднього моста.

Диференціали, які є рушійною силою для ведучих коліс, звуться межколесних. У машинах з повним приводом встановлюються міжосьові диференціали, Які розташовуються в проміжку між двома мостами.

Важливо відзначити, що конструктивно диференціал має вигляд редуктора. Залежно від типу зубчастої передачі вузол може бути червяним, циліндричним і конічним. У кожному з них використовується своя передача - черв'ячна, циліндрична і конічна відповідно. Найбільшою популярністю сьогодні користується четвертий тип - гіпоїдні передачі. До їх перевазі можна віднести легкість, мінімальний розмір і надійність.

Коли необхідна регулювання?

Як ми вже згадували, редуктор моста - вельми складний вузол, що вимагає особливого підходу до регулювання і налаштування. Як правило, такі роботи необхідно проводити відразу ж після ремонту вузла або його розбирання. У процесі поточної експлуатації необхідності в регулювальних роботах немає, адже всі зазори і настройка підшипників виробляються з ідеальною точністю ще на заводі. Якщо ж відбувається перебороска моста, заміна якихось деталей або ремонт, то регулювання збиваються. Їх необхідно відновлювати.

В процесі експлуатації можливий знос зубів в редукторі - це звичайна справа. При цьому бічний зазор в головній передачі зросте. Здавалося б, регулювання може бути порятунком. А ось і ні. Подібне втручання може тільки погіршити ситуацію і привести до появи зайвого шуму. Більш того, наслідком некоректної роботи може стати поломка зубів, що потребують заміни всього вузла в зборі.

Регулювання редуктора моста необхідна в наступних випадках - при появі сильного гулу під час руху і люфту провідною шестерні. При цьому не затягуйте з роботою, адже відсутність своєчасної настройки може привести до більш серйозних руйнувань вузла і його повного виходу з ладу.

Регулюємо редуктор заднього моста на автомобілі Газель

Автомобіль Газель - надійний і якісний транспорт, який відрізняється своєю невибагливістю і великою вантажопідйомністю. Але часте використання техніки і її експлуатація в екстремальних умовах (з великим навантаженням і по поганих дорогах) Часто призводить до проблем з редуктором. Як наслідок, з'являються проблеми, про які ми згадували вище.

У такій ситуації можна зробити двома способами - відправитися на СТО і довірити настройку редуктора професіоналам, а другий - зробити роботу своїми руками. Але будьте чесні перед собою. Якщо є певні знання, сили і впевненість, то можна провести регулювальні роботи самостійно і заощадити гроші. При відсутності досвіду таких робіт і знаючу людину під боком, краще все-таки віддати редуктор професіоналам своєї справи.

Отже, давайте розглянемо особливості та тонкощі регулювання:

- Знімайте редуктор заднього моста і затискає його в лещатах. Багато новачків викладають вузол на стіл і починають розбирання. Це неправильний підхід. По-перше, розбирати редуктор в цьому випадку буде незручно. По-друге, ви не зможете поставити всі необхідні мітки і розгубите половину деталей.

- Обов'язково нанесіть мітки на кришки підшипників. У процесі складання це дозволить правильно зробити установку.

- Беріть ключ на «14», викручуйте болти і знімайте кришки.

- Викручуйте регулювальні гайки (вони поки не знадобляться).

- Демонтувати зовнішні обойми з підшипників роликового типу.

- Уважно огляньте підшипники на факт пошкоджень і можливості подальшого застосування.

- Перевірте шестерні піввісь на факт наявності люфту. За правилами він повинен бути не більше 0,5 мм. Якщо ж люфт занадто великий, то необхідно буде міняти коробку диференціала.

- Демонтувати підшипник і викручуйте планетарну шестірню.

- Вибивайте і діставайте вісь сателітів.

- Витягайте провідний вал (він знаходиться в корпусі редуктора).

- За допомогою спеціальної проставки з м'якого металу постарайтеся вибити кільце, розташоване всередині роликового підшипника.

- Встановлюйте нову регулювальну втулку.

- Витягайте регулювальний колечко.

- Вибивайте кільця підшипників (ті, що зовні). Знову-таки використовуйте проставлення, щоб не пошкодити метал.

- Промийте всі деталі редуктора і уважно їх огляньте на факт пошкоджень. Якщо на будь-яких елементах є тріщини або відколи, то краще зробити заміну. Якщо з'явилися звичайні задираки, то їх можна прибрати за допомогою наждачного паперу.

- Далі приступайте до розбирання вузла. При відсутності додаткових дефектів міняйте тільки сальник і втулку. У разі якщо в головній парі проводилася якась заміна, то краще встановити нову розпірну шайбу.

- Ставте нове колечко і запресовуйте внутрішню частину обойми підшипника.

- Ставте на вісь розпірну втулку (цей вузол ми замінили).

- Встановлюйте вал в картер редуктора.

- Вмонтовуйте новий сальник.

- Натягуйте фланець і фіксуйте його гайкою.

- Виконуйте монтаж диференціала і повертайте його на місце. При наявності люфту в напівосьових шестерінках обов'язково встановіть більш товсті шайби.

- Завжди повертайте на місце кришки.

- Спеціальним ключем для регулювання затягуйте гайку (ту, що розташована з боку веденої шестерні) до моменту, поки не пропаде зазор.

- Проводьте виміри за допомогою штангель.

- Після протягання другий гайки додатково підтягуйте на кілька зубів. Після цього за допомогою першої гайки відрегулюйте зазор - він повинен бути 0,08-0,13 мм.

- Затягуйте обидві гайки до моменту, поки вiдстань не зросте до 0,2 мм.

- Проверните шестірню і переконайтеся, що у всіх положеннях люфт приблизно однаковий.

- Ставте на місце стопорні пластинки і вкручуйте болти.

- Якщо люфт різний, замініть диференціал.

висновок

Звичайно, регулювання редуктора моста на Газель - це досить трудомісткий процес. При виконанні всіх необхідних дій ви витратите близько 3-4 годин, але зате заощадите кілька тисяч рублів. Хай щастить.

Збираємо головну передачу в послідовності, зворотному розбиранні, змастивши підшипники і шестерні трансмісійним маслом.

Встановивши в картер редуктора провідну шестерню, ...

... динамометричним ключем затягуємо гайку фланця моментом 16-20 кгс.м, при цьому шестерню потрібно повертати для правильної установки роликів в підшипниках.

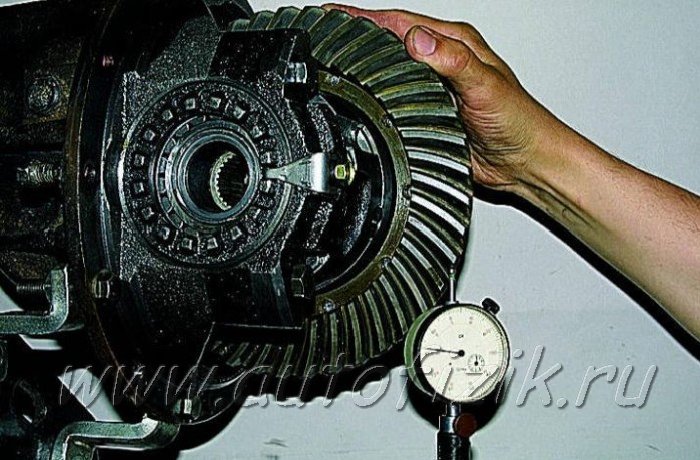

Встановлюємо на штатив індикатор з ціною поділки не більше 0,01 мм, наголошуючи його ніжку в торець фланця ...

... і переміщаючи за фланець вал, заміряємо осьової люфт ведучої шестерні.

Для усунення люфту виймаємо кільце розпору, встановлене на валу шестерні (див. Розбирання заднього моста) і мікрометрів вимірюємо його товщину.

Підбираємо і встановлюємо нове кільце розпору. Воно повинно бути тонше знятого на величину люфту і додатково тонше на 0,05 мм - якщо підшипники провідної шестерні нові або на 0,01 мм - якщо підшипники залишені колишні.

При відсутності осьового люфту провідної шестерні спеціальним динамометричним ключем з ціною поділки до 0,5 кгс.м перевіряємо момент опору обертанню вала. При правильному регулюванні момент опору повинен бути 15-20 кгс.см для нових підшипників або 7-10 кгс.см - якщо підшипники залишені колишні.

З достатньою точністю момент опору можна заміряти побутовим безменом, ...

... зачепивши його гачок за отвір фланця.

При цьому необхідні значення будуть менше - 3,8-5 кгс і 1,8-2,5 кгс відповідно. Якщо момент опору більше - міняємо кільце розпору на інше, товщі на 0,01-0,02 мм, якщо менше - відповідно підбираємо кільце меншої товщини.

Болти кріплення частин коробки диференціала і болти кріплення веденої шестерні, а також їх різьбові отвори перед складанням знежирюємо і покриваємо анаеробним герметиком. Особливу увагу звертаємо на чистоту торцевих посадочних поверхонь шестерень і коробки сателітів, найменші забруднення або забоїни неприпустимі.

При установці відомої шестерні на коробку сателітів центруємо її за допомогою довгих болтів М10x1 (можна використовувати болти від старих шатунів).

Регулювальними гайками підтискаємо підшипники диференціала з невеликим натягом, при цьому повертаємо шестерню то в одну, то в іншу сторону, щоб ролики підшипника зайняли правильне положення.

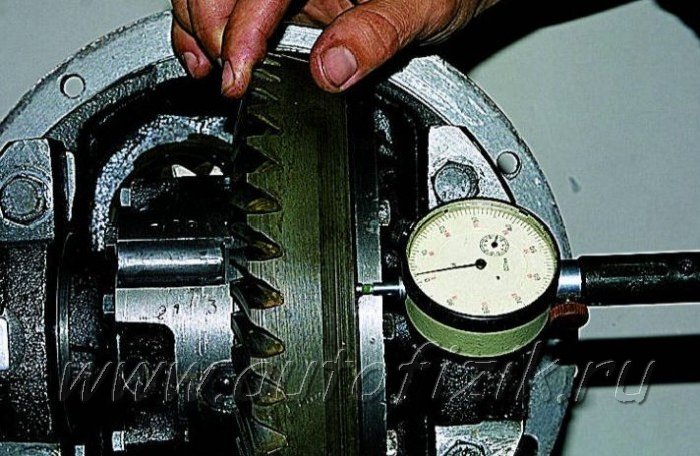

Для вимірювання бокового зазору в зачепленні шестерень головної передачі на картері заднього моста закріплюємо індикатор, підвівши його щуп до вершини зуба з зовнішнього боку веденої шестерні.

Зазор повинен бути 0,15-0,20 мм. Заміри слід повторити не менше ніж на шести зубах в протилежних зонах вінця.

Для зменшення зазору (викруткою або тонким сталевим стрижнем) звільніть регулювальну гайку з боку, протилежного відомою шестерні, а іншу підтягніть.

Відвертати одну гайку і підтягувати іншу потрібно на однакову величину, орієнтуючись по пазах регулювальних гайок. При цьому кожне відвернення регулювальної гайки необхідно завершувати невеликим її загортанням. Наприклад, щоб відпустити гайку на п'ять пазів, відверніть її на шість, а потім на один паз загорніть.

Це забезпечить постійний контакт зовнішнього кільця підшипника з гайкою і тим самим гарантує його фіксацію під час роботи.

Для збільшення зазору всю процедуру повторіть в зворотній послідовності.

Після регулювання бічного зазору в зачепленні перевіряємо осьової люфт в підшипниках диференціала, для чого:

... закріплюємо на штативі індикатор, наголошуючи його щуп в торець відомої шестерні. Похитуючи шестерню в осьовому напрямку, заміряємо люфт в підшипниках диференціала.

Регулювальної гайкою, розташованої з протилежного боку від відомої шестерні, виставляємо осьової люфт 0,035-0,055.

Далі, підгортаючи гайку, встановлюємо преднатяг підшипників: 0,1 - при пробігу підшипників менше 10 тис. Км; 0,05 - при пробігу понад 10 тис. Км. Поворот гайки на один паз відповідає «стисненню» підшипника на 0,03 мм. Відрегулювавши, затягніть болти кришок підшипників і встановіть стопорні пластини (див. Розбирання заднього моста) і ще раз перевірте бічний зазор.

УВАГА

Перед остаточним затягуванням болтів кріплення кришок, по черзі вивертаємо їх і наносимо анаеробний герметик на різьбову частину.

Регулювання головної передачі по плямі контакту зубів - ефективний спосіб регулювання зачеплення шестерень. Він також дозволяє перевірити якість регулювання, виконаної іншими способами.

Нанесіть на зуби відомої шестерні фарбу, краще яскраву.

Провертає кілька разів в обидві сторони фланець провідної шестерні, одночасно гальмуючи ведену шестерню до стирання фарби в місцях контакту зубів.

Оглядаємо плями контактів на зубах відомої шестерні з опуклою і увігнутою боку.

Якщо пляма контакту розташоване на вершині зубів - необхідно збільшити товщину регулювального кільця у ведучої шестерні, а якщо біля основи - зменшити.

Якщо пляма контакту зміщене до центру шестерні - необхідно збільшити зазор між відомою і провідною шестернями, а якщо назовні - зменшити.

Після регулювання встановлюємо редуктор в задній міст, при цьому на болти кріплення і фланець наносимо тонкий шар маслостойкостью герметика.

Зібравши задній міст і затоку в нього масло (див. Заміна масла в редукторі), проводимо випробування редуктора на ходу. Для цього робимо поїздку зі швидкістю 60-70 км / год протягом 20-30 хв. Нагрівання горловини картера не повинен бути вище 95 ° (краплі води не повинні кипіти).

В іншому випадку необхідно зменшити преднатяг підшипників ведучої шестірні.

Пляма контакту в шестернях головної передачі

![]()

А - сторони переднього ходу;

Б - сторони заднього ходу;

1 - правильне розташування плями контакту;

2 - пляма контакту розташоване на вершині зуба - для виправлення посунути провідну шестерню до відомою;

3 - пляма контакту розташоване біля основи зуба - для виправлення відсунути провідну шестерню від відомою;

4 - пляма контакту розташоване на вузькому кінці зуба - для виправлення відсунути ведену шестерню від провідної;

5 - пляма контакту знаходиться на широкому кінці зуба - для виправлення посунути ведену шестерню до ведучої.

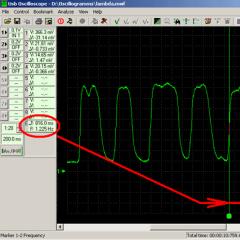

Якось одного разу довгим важким ввечері копаючись в глибинах шнівофорума в пошуку всякоразного корисного улучшайзінга для своєї машини, закралася мені в голову думка-а чи не спробувати мені самому освоїти настройку і регулювання головних пар в редукторі. Є, звичайно, у нас фахівці, які це роблять, але самому-то цікавіше, благо, інформації і роликів на цю тему на сайтах море, та й питання часу з фінансами не на останньому місці. До того-ж давно збирався зварити собі СкРПМ, а з цією справою перебирання редукторів назрівала сама собою. Загалом, питання було лише в правильному інструменті. Ключі, набір головок, вибивання з м'якого металу, обрізки труб для запресовування підшити, лещата-все це було в наявності. Штангенциркуль зі шкалою розподілу 0,05 мм і динамометрический ключ купив. Залишилося головне-хитра приблуда для регулювання зазору в зачепленні зубів шестерень головної пари. Причому, у багатьох книжках на картинках вона є, а в магазинах-хрін знайдеш)). Довелося робити самому. Для цього за невеликі гроші було придбано ось такий прилад зі стрілочкою))

Але такий індикатор потрібно ще якось закріпити на редукторі. Сваял штатив з двох штоків від старих амортизаторів трохи допрацювавши їх і нарізавши різьблення. Зварив між собою товсту шайбу і втулку від 08 амма, просвердлив в них отвори і нарізав різьблення для контрящім болтів

Зібрав пташку)))

У індикатора на тильній стороні є вушко, прикрутив до штатива

Приміряв на редуктор

Дуже вдало під новий інструмент підійшла коробочка від панельки магнітоли

Ну а тут просто узагальнив для себе інформацію з форумів з налаштування редуктора. Букав буде багато, кому ліниво-не читайте)

Отже, маємо в наявності порожній корпус редуктора і всі інгредієнти для варіння збірки:

1) запресовуються обойми підшити головною шестерні в корпус редуктора (акуратно!)

2) Підбираємо регулювальне кільце на головну шестерню (морквину). Як підбирати, приклади розрахунку поправок старої-нової шестерні і підбір кільця за допомогою оправлення зі старої шестерні з привареною пластиною-докладно описано на форумах. Для себе відзначив один момент: при обчисленні поправки між новою і старою шестернею, якщо знак поправки "+" - то кільце нове кільце ставимо тонше старого на величину поправки, якщо знак поправки "-" - щось нове кільце беремо товщі старого на величину поправки.

3) Встановлюємо головну шестерню з підшипниками в корпус без распорной втулки і надівши на хвостовик фланець, закручуємо гайку хвостовика з моментом 117-255Н * м (12-26кгс * м)

! При цьому контролюємо побутовим безменом момент опору проворачиванию в підшипниках головної шестерні: 157-198Н * м (16-20кгс * м) -для нових підшипників

39,2-58,8Н * м (4-6кгс * м) - для підшипників з пробігом від 30км.

4) Прикручуємо ведену шестерню до диференціалу (або до блокування) на 8 болтів, момент затягування 83,3-102,9 Н * м (8,5-10,5 кгс * м) і встанов в корпус редуктора.

5) Затягуємо болти кришок підшипників диференціала моментом 43,3-53,5Н * м (4,42-5,46кгс * м)

6) Заміряємо штангеціркулем відстань між зовнішніми площинами кришок підшипників (гайки в кришках підшипників при цьому не повинні бути затягнуті!). Це потрібно для виставлення преднатяга кришок підшипників диференціала.

7) Тепер регулюємо зазор в зачепленні зубів шестерень головної пари. Встановлюємо індикатор на редуктор, шток індикатора наголошуємо в край зуба відомої шестерні. Похитали ведену шестерню туди-сюди, індикатор показав величину зазору між шестернями. Закручуючи гайку підшипника з боку веденої шестерні, підводимо ведену шестерню до головної до упору і повного зникнення зазору по індикатору. Потім затягуємо протилежну гайку, якої відводимо ведену шестерню від ведучої, одночасно контролюючи зазор між шестернями. Зазор по індикатору повинен бути від 0,08 до 0,13мм. (Я виставляю 0,10 мм)

8) преднатягом кришок підшипників. При налаштуванні зазору в шестернях по індикатору, одночасно контролюємо штангеціркулем преднатяг кришок підшипників диференціала. У нас записано відстань між кришками при ослаблених гайках. Закручуючи ці самі гайки ми починаємо розсовувати кришки підшипників в сторони, тим самим створюючи преднатяг. Необхідний нам преднатяг вийде при збільшенні початкового виміру між кришками підшипників на 0,2.

9) Відрегулювавши зазор в зачепленні зубів шестерень головної пари і преднатяг кришок підшипників диференціала перевіряємо пляма контакту шестерень з помощю аерозольного балончика з фарбою. Якщо пляма контакту шестерень не в допуску (пляма контакту на зубі зміщене до центру шестерні-ставимо кільце товщі, зміщене до краю шестерні-ставимо кільце тонше), то все розбираємо, міняємо регулювальне кільце на головній шестерні і знову регулюємо редуктор.

! під час налаштування переднього редуктора (Зворотне обертання) шток індикатора виставляємо на косу площину зуба відомої шестерні.

! під час налаштування заднього редуктора (Пряме обертання) шток індикатора виставляємо на пряму площину зуба відомої шестерні.

10) Якщо пляма контакту в допуску, то відкручуємо гайку хвостовика головної шестерні, ставимо розпірну втулку, підшипник, не забуваємо про маслоотражательних кільце, сальник, фланець, розжарену шайбу і загортаємо гайку хвостовика з фіксатором різьби необхідним моментом.

При установці фланця я перевіряю площину під розжареної шайбою, якщо площину нерівна, то розжарена шайба може лопнути.

Гайка повинна бути самоконтрящаяся з пластиковою вставкою.

Так само практика показала, що за фактом момент затяжки гайки хвостовика головної шестерні набагато більше того значення, що написано в книжках через те, що доводиться плющить розпірну втулку, тому як тільки зникає люфт в підшипниках головної шестерні, важливо не проклацувати момент провертання в цих підшипниках (контролюємо безменом-п / п№3)

11) Зібраний редуктор ставимо в міст. Момент затягування болтів картера редуктора до балки 35-43,2Н * м (3,57-4,41кгс * м)

12) Начебто все.

Следюущім етапом буду освоювати складання редуктора на недеформируемой распорной втулці. Як це робиться, детально і доступно розписано ось тут

Інструкція

Промийте ретельно деталі редуктора в гасі і огляньте. Якщо виявите дефект навіть у одного зуба шестерні (задираки, викришування, ризики, хвилі), то замініть шестерні. Між вершинами і робочими поверхнями зубів грані повинні бути гострими. При найменших забоїн або заокругленні замініть головну пару. Усуньте незначні пошкодження дрібною шкіркою, а потім поліруванням. Замініть при складанні гайку фланця, манжету і розпірну втулку новими деталями. при складанні редуктора в колишньому картері розрахуйте зміна товщини регулювального кільця провідною шестерні як різницю в відхиленнях розмірів між новою і старою шестернею. Воно в сотих частках міліметра позначено на валу ведучої шестерні знаками «-» і «+». Наприклад, на новій шестірні - 4, а на старій 12. Різниця двох поправок дорівнює 4 - (- 12) \u003d 16. Таким чином, нове регулювальне кільце повинне мати товщину на 0,16 мм менше старого.

Зробіть пристосування зі старої провідної шестерні для більш точного визначення товщини регулювального кільця. Для цього приварите пластину довжиною 80 мм і торці її в розмір 50-0,02 мм відносно площини під підшипник. Відхилення в розмірі і заводський номер видавлені на конічної частини. Обточити посадочні місця під підшипниками (дрібною шкіркою) до ковзної посадки. Запресуйте зовнішні кільця заднього і переднього підшипників в картер. На пристосування встановіть внутрішнє кільце заднього підшипника і вставте пристосування в картер. Встановіть внутрішнє кільце переднього підшипника, Потім фланець провідною шестерні і затягніть гайку моментом 0,8-1,0 кгс.м.

Встановіть картер в горизонтальне положення, скориставшись рівнем. Покладіть в ліжко підшипників круглий рівний стрижень і визначте плоским щупом величину зазору між ним і пластиною пристосування. Товщина регулювального кільця буде дорівнює різниці між відхиленням розміру нової шестерні (враховуючи знак) і величиною зазору. Наприклад, якщо величина зазору дорівнює 2,8 мм, а відхилення - 15, то необхідно поставити регулювальне кільце товщиною 2,8 - (- 0,15) \u003d 2,95 мм. Встановіть регулювальне кільце на вал, скориставшись відрізком труби. Вставте вал в картер. Встановіть нову розпірну втулку, потім внутрішнє кільце переднього підшипника, потім манжету і фланець провідної шестерні. Затягніть поступово гайку динамометричним ключем до моменту 12 кгс.м.

Визначте момент провертання вала провідної шестірні. Для цього щільно намотайте міцну нитку на шийку фланця і прикріпіть до неї динамометр. Фланець повинен рівномірно провертатися при зусиллі 7,6-9,5 кгс для нових підшипників. Якщо його недостатньо, дотягніть гайку фланця. Момент затягування при цьому не повинен перевищити 26 кгс.м. Якщо при провертанні зусилля перевищить 9,5 кгс, то розберіть редуктор і замініть розпірну втулку.

Встановіть корпус диференціала з підшипниками в картер і затягніть болти кришок підшипників. У разі якщо виявите осьовий люфт в шестернях піввісь, при складанні встановіть більш товсті нові опорні регулювальні кільця. У корпус диференціала напівосьові шестерні вставитися повинні щільно, але провертатися від руки. Виготовте з сталевого листа (2,5-3 мм) ключ для затягування регулювальних гайок.

Налаштуйте зазор в головній парі і попередній натяг підшипників диференціала. Для цього загорніть гайку з боку веденої шестерні, усунувши зазори в зачепленні; виміряйте штангенциркулем відстань між кришками; загорніть другу гайку до упору і дотягніть її на 1-2 зуба гайки. При цьому відстань між кришками повинен стати більше майже на 0,1 мм; обертайте першу гайку і виставите необхідний зазор в зачепленні (0,08-0,13 мм). Він відчувається пальцями як люфт в зачепленні, при цьому чути легкий стук зуба про зуб; рукою контролюйте сталість величини зазору в зачепленні і поступово затягуйте обидві гайки, поки відстань між кришками не стане більше на 0,2 мм. Проверните повільно ведену шестерню на 3 обороту, одночасно промацують люфт в зачепленні кожної пари зубів. Якщо він рівномірний у всіх положеннях, то встановіть стопорні пластини.