Вимоги безпеки під час експлуатації компресорних установок. Експлуатація компресорної установки

ПРИ ВИРОБНИЦТВІ ВОДОРОДУ

МЕТОДОМ ЕЛЕКТРОЛІЗУ ВОДИ*

ПБ 03-598-03 I. ЗАГАЛЬНІ ПОЛОЖЕННЯ

1.1. Ці Правила безпеки при виробництві водню методом електролізу води (далі - Правила) встановлюють вимоги до вибухопожежонебезпечних об'єктів, дотримання яких забезпечує промислову безпеку, і спрямовані на попередження аварій, випадків виробничого травматизму на об'єктах, пов'язаних з отриманням, обігом, застосуванням та зберіганням електроліту.

1.2. Правила розроблені відповідно до Федерального закону від 21.07.97 №116-ФЗ «Про промислову безпеку небезпечних виробничих об'єктів» (Збори законодавства Російської Федерації, 1997 № 30, ст. 3588), Положенням про Федеральний гірничий і промисловий нагляд Росії, затвердженим постановою Уряду Російської Федерації от03.12.01 № 841 (Збори законодавства Російської Федерації, 2001, № 50, ст.4742), Загальними правилами промислової безпеки для організацій, що здійснюють діяльність у галузі небезпечних виробничих об'єктів, затвердженими постановою Держгіртехнагляду Росії від 18.10.02 № 61-А, зареєстрованим Мін'юстом Росії 28.11.02 р., реєстраційний № 3968 (Російська газета, 05.12.02, № 231), і призначеними для застосування та форм власності, що здійснюють діяльність у галузі промислової безпеки та піднаглядними Держгіртехнагляду Росії.

1.3. Ці Правила застосовуються на додаток до вимог Загальних правил вибухобезпеки для вибухопожежонебезпечних хімічних, нафтохімічних і нафтопереробних виробництв, затверджених постановою Держгіртехнагляду Росії від 05.05.03 № 29, зареєстрованим Мін'юстом Росії 15.05.03 р. зверненням, застосуванням зберігання електролітичного водню та кисню.

1.4. Правила призначені для застосування:

а) при проектуванні, будівництві, експлуатації, розширенні, реконструкції, технічному переозброєнні, консервації та ліквідації небезпечних виробничих об'єктів, пов'язаних з отриманням, обігом, застосуванням та зберіганням електролітичного водню та кисню;

б) при виготовленні, монтажі, налагодженні, обслуговуванні та ремонті установок отримання водню та кисню методом електролізу води, а також іншого обладнання, пов'язаного з обігом і зберіганням водню;

в) при проектуванні, експлуатації, консервації чиквідації будівель та споруд, пов'язаних з отриманням, обігом, застосуваннями зберіганням електролітичного водню та кисню;

г) при проведенні експертизи промислової безпеки небезпечних виробничих об'єктів, пов'язаних з отриманням, обігом, застосуванням та зберіганням електролітичного водню та кисню (далі в тексті-пов'язаних з виробництвом водню).

1.5. Проектування та будівництво будівель, споруд та ділянок з виробництва та використання кисню, отриманого при електролізоводі, повинно вестись також відповідно до нормативних документів, що поширюються на кисень.

1.6. Приймання в експлуатацію новозбудованих і реконструйованих будівель і споруд, пов'язаних з виробництвом електролітичного водню, повинно проводитися відповідно до нормативних документів, затверджених в установленому порядку.

1.7. Порядок та строки виконання заходів, що забезпечують дотримання вимог цих Правил, визначаються керівниками організацій за погодженням з органами Держгіртехнагляду Росії.

1.8. Усі виробництва та об'єкти, на які поширюється дія цих Правил, повинні мати документацію відповідно до діючих нормативним документам, в тому числі:

проектну документацію, розроблену за вихідними даними на технологічне проектування, виконаним при необхідності з урахуванням результатів науково-дослідних і дослідних робіт, що має позитивний висновок експертизи промислової безпеки, а також виконавчу документацію;

технологічний регламент, узгоджений та затверджений у встановленому порядку;

паспорти та технічну документацію на всі види технологічного обладнання, трубопроводи, арматуру, запобіжні пристрої, контрольно-вимірювальні прилади, прилади та засоби безпеки, засоби індивідуального та колективного захисту, що використовуються при виробництві водню методом електролізу води;

план локалізації та ліквідації аварійних ситуацій (ПЛАС);

виробничі інструкції, складені відповідно до технологічного регламенту та цих Правил, а також нормативно-технічної документації з безпечного ведення технологічного процесу та ремонтних робіт, затверджені в установленому порядку;

декларацію промислової безпеки, що розробляється відповідно до Федеральним законом«Про промислову безпеку небезпечних виробничих об'єктів»;

договір страхування відповідальності за заподіяння шкоди життю, здоров'ю чи майну інших осіб та навколишньому природному середовищі у разі аварії на небезпечному виробничому об'єкті згідно з Федеральним законом «Про промислову безпеку небезпечних виробничих об'єктів»;

свідоцтво про реєстрацію в державному реєстронебезпечних виробничих об'єктів.

1.9. Технологічні регламенти повинні бути розроблені та затверджені в установленому порядку для всіх діючих та для введених в експлуатацію новозбудованих та реконструйованих заводів, цехів, станцій та ділянок та інших об'єктів, пов'язаних з отриманням, обігом, застосуванням та зберіганням водню. Технологічний регламент може бути розроблений проектною організацією - розробником проекту, науково-дослідною організацією або експлуатуючою організацією згідно з проектною організацією - розробником проекту.

1.10. На кожному робочому місці повинні бути інструкції з охорони праці (інструкції з техніки безпеки), робочі інструкції та інструкції з пожежної безпеки, затверджені у встановленому порядку.

1.11. При зміні технологічного процесу, або застосуванні нових видів обладнання, або зміні схем комунікацій технологічні регламенти та виробничі інструкції повинні переглядатися в установленому порядку.

1.12. Внесення змін у технологію, апаратурне оформлення, систему управління, контролю зв'язку, оповіщення та системи захисту здійснюється відповідно до вимог нормативно-технічних документів лише за наявності проектної документації, погодженої з проектною організацією - розробником проекту або з організацією, що спеціалізується в галузі проектування об'єктів, пов'язаних з отриманням, зверненням ,застосуванням та зберіганням водню та кисню.

1.13. Технологічне обладнання, арматура, запобіжні пристрої, контрольно-вимірювальні прилади, прилади та засоби безпеки вітчизняного виробництва, що працюють у промислових умовах, повинні мати дозвіл на їх застосування в експлуатованих за проектом режимах та умовах, виданий Держгіртехнаглядом Росії в установленому порядку.

1.14. На підприємствах, пов'язаних з виробництвом електролітичного водню, незалежно від категорії вибухонебезпечності технологічних блоків повинні розроблятися програми для відпрацювання навикипуску, нормальної експлуатації, планової та аварійної зупинки виробництва, а також сценарії дій у позаштатних та аварійних ситуаціях.

1.15. На об'єктах виробництва водню повинні бути створені чіткі переліки розподілу обов'язків та меж відповідальності між технічними службами, налагоджено систему енергозабезпечення та оповіщення допоміжних служб при позаштатних та аварійних ситуаціях відповідно до вимог забезпечення промислової безпеки.

1.16. З метою організації роботи з попередження аварій та виробничого травматизму організація, на яку поширюються дані Правила, розробляє систему стандартів з управління промисловою безпекою та забезпечує їх ефективне функціонування та актуалізацію.

1.17. Організації, що здійснюють проектну діяльність, а також діяльність з монтажу, ремонту обладнання, навчання персоналу, розробляють та забезпечують ефективне функціонування та актуалізацію системи стандартів щодо забезпечення якості.

ІІ. ЗАГАЛЬНІ ВИМОГИ

2.1. p align="justify"> Проектування об'єктів, пов'язаних з отриманням,обігом, застосуванням і зберіганням електролітичного водню і кисню,має проводитися з поділом технологічної схеми на окремітехнологічні блоки, що забезпечують їх мінімальний рівеньвибухобезпеки.

2.2. Організацією - розробником проекту проводиться розрахунок відносного енергетичного потенціалу кожного технологічного блоку, дається оцінка енергетичного рівня об'єкта та обґрунтовуються заходи щодо забезпечення вибухобезпеки всієї технологічної системи.

2.3. При розрахунку енергетичного потенціалу QВ технологічних блоків виробництва водню методом електролізу води слід приймати проектні рішення, які повинні забезпечувати QВ< 27(III категория взрывоопасности).

2.4. При розробці заходів щодо запобігання вибухам та пожежам на об'єктах забезпечення промислових підприємств електролітичним воднем повинні враховуватися нормативні вимоги пожежної безпеки.

2.5. Вибір обладнання здійснюється відповідно до вихідних даних на проектування, вимог чинних нормативних документів та цих Правил. Виходячи з категорії вибухонебезпечності технологічних блоків, що входять до технологічної системи, здійснюється вибір обладнання за показниками надійності.

2.6. Комплектні установки з отримання водню, що поставляються агрегатованими блоками, повинні розроблятися і виготовлятися технічним умовамта мати дозвіл на застосування.

2.7. Рівень вибухозахисту електрообладнання в приміщеннях, пов'язаних із обігом водню, вибирається відповідно до вимог безпеки до пристроїв електроустановок, Загальних правил вибухобезпеки для вибухопожежонебезпечних хімічних, нафтохімічних та нафтопереробних виробництв, затверджених в установленому порядку, і цих Правил (додаток 2).

2.8. Категорії приміщень, а також рівень вибухозахисту електрообладнання в приміщеннях воднево-кисневих станцій можуть вибиратися відповідно до додатка 2 цих Правил, при цьому повинні бути виконані розрахунки за методикою протипожежних норм та відповідно до вимог безпеки до пристроїв електроустановок, затверджених у встановленому порядку.

Класифікаційні знаки, що відрізняються, від значень додатка 2 повинні бути підтверджені відповідними розрахунками.

ІІІ. ВИМОГИ ДО ТЕРИТОРІЇ ВИРОБНИЦТВА ЕЛЕКТРОЛІТИЧНОГО ВОДОРОДУ

3.1. Проектування генеральних планів новозбудованого та реконструйованого комплексу будівель та споруд та інших об'єктів, пов'язаних з отриманням, обігом, застосуванням та зберіганням електролітичного водню, повинно здійснюватися відповідно до вимог пожежної безпеки та будівельних норм і правил, затверджених в установленому порядку, а також відповідно до вимог цих Правил.

3.2. Будівлі та споруди, пов'язані з виробництвом водню (воднево-кисневі станції, склади, газгольдери, ресивери для водню та ін.), повинні розміщуватися на проммайданчику організації. Не рекомендується виносити їх до огорож підприємства, що виходять на вулицю, проїзди, сквери.

3.3. Відстань від будівель та споруд, пов'язаних із виробництвом водню, до сусідніх будівель та споруд (крім випадків, обумовлених у цих Правилах) слід приймати за табл. 1 додатка 1.

3.4. Найменші відстані від цехів наповнення зберігання балонів, складів, майданчиків та навісів для зберігання балонів (враховуючи 40-літрові) з воднем та інертними газами до сусідніх будівель споруд слід приймати згідно з табл. 2 додатки 1.

3.5. Мінімальні відстані від будівель та споруд догазгольдерів та ресиверів з воднем (крім випадків, обумовлених у цих Правилах) слід приймати за табл. 3 додатка 1.

3.6. Газгольдери для водню, а також ресивери для водню і кисню розміщуються на відкритих майданчиках, що мають по периметру огорожу легкого типу заввишки не менше 1,2 м з незгоряного матеріалу. Нагороді повинні бути вивішені попереджувальні знаки безпеки: Курити забороняється, Стороннім вхід заборонено, на ресиверах і газгольдерах повинні бути пояснювальні написи: Водень. Вибухонебезпечно», «Кисень. Вогненебезпечно».

Відстань від газгольдерів з воднем до огородження має бути не менше 5,0 м, від ресиверів з воднем і киснем до огородження - не менше 1,5 м.

3.7. Відстань між водневими і кисневими ресиверами слід приймати не менше 10,0 м. Допускається зменшення відстані менше 10,0 м, при цьому між ними повинна бути облаштована глуха перегородка згоряного матеріалу, що перевищує ресивери по висоті не менше ніж на 0,7 м і виступає не менше ніж на 0,5 м.

3.8. Допускається в окремих випадках установка ресіверів водню тиском до 10 кг/см2, місткістю (геометричною ємністю) до 10 м3 біля глухих стін або в простінках будівель виробництва водню. При цьому відстань між ресиверами і стінами будинків повинна бути не менше 1,0 м і забезпечувати зручність обслуговування та ремонту ресиверів. При цьому загальна кількість ресиверів не повинна перевищувати двох.

3.9. Відстань між ресиверами одного газу має бути не менше 1,5 м у світлі та забезпечувати зручність їх обслуговування.

3.10. Ресивери для кисню, азоту та стиснутого повітря можуть розташовуватися біля глухих стін або в простінках будівель, де розміщені служби з виробництва водню. Відстань у світлі від ресиверів до стін цих будівель приймається не менше 1,0 м. Глуха ділянка стіни повинна виступати за габарити ресиверів не менше ніж на 0,5 м.

3.11. Ресивери для азоту та стиснутого повітря повинні розташовуватися на одному майданчику з ресиверами для водню на відстані не менше 1,5 м від останніх.

3.12. Експлуатуюча організація зобов'язана забезпечити охорону організації, яка виключає можливість проникнення сторонніх осіб і несанкціонованих дій. Територія всього комплексу виробництва водню повинна бути огороджена по периметру парканом висотою не менше 2 м з пристроєм хвірток і воріт із запірними пристроями, дзвінками, кодовими замками та охоронною сигналізацією.

3.13. Металеві шафи або вогнетривкі навіси для зберігання 40-літрових наповнених балонів з воднем і інертними газами (загальною кількістю не більше десяти) дозволяється розташовувати зовні у глухих стін або в простінках виробничих будівель I, II ступенів вогнестійкості, в яких розміщено. споруд, прийнятих згідно з будівельними нормами та правилами.

3.14. Швидкість і порядок руху автомашин на території виробництва електролітичного водню повинні встановлюватися експлуатаційною організацією та регламентуватися покажчиками та дорожніми знаками.

IV. ВИМОГИ ДО БУДІВЕЛЬ, СПОРУД І ПРИМІЩЕНЬ ВИРОБНИЦТВА ВОДОРОДУ

4.1. Об'ємно-планувальні та конструктивні рішення будівель та споруд виробництва електролітичного водню повинні відповідати вимогам будівельних норм та правил щодо проектування виробничих будівель промислових організацій, протипожежних норм проектування будівель та споруд та санітарних норм проектування промислових організацій, затверджених у встановленому порядку.

4.2. Категорії приміщень, будівель та споруд поривно-пожежної та пожежної небезпеки повинні прийматися відповідно до додатка 2 до цих Правил і обґрунтовуватися розрахунком згідно з вимогами нормативно-технічної документації з пожежної безпеки.

4.3. Весь комплекс служб з виробництва електролітичного водню може розташовуватися в одному або кількох виробничих будівлях, а також в одному будинку спільно з іншими підрозділами (виробництвами), якщо це не суперечить вимогам відповідних будівельних, протипожежних і санітарних норм і правил щодо проектування виробничих будівель промислових організацій і послуг.

4.4. Підрозділи виробництва електролітичного водню з вибухонебезпечними приміщеннями слід проектувати одноповерховими, розташованими за необхідності у другому ярусі майданчиками для розміщення та обслуговування обладнання. Інші виробництва електролітичного водню можуть розташовуватися відповідно до діючих будівельних норм і правил і цих Правил у багатоповерхових вбудовах або прибудовах, але не більше чотирьох поверхів.

4.5. Ступінь вогнестійкості будівель з виробництвом і оборотом електролітичного водню має бути не нижчим за II.

4.6. Виробничі приміщенняводнево-кисневих станцій повинні мати не менше однієї зовнішньої стіни. Приміщення, пов'язані зібранням водню, повинні бути відокремлені від інших приміщеньпилогазонепроникними стінами.

4.7. Розміщення над приміщеннями з обігом водню або під ними, за винятком випадків, передбачених цими Правилами, будь-яких виробництв та будь-яких інших приміщень не допускається. Розташовувати виробничі приміщення у підвалах та на цокольних поверхах забороняється.

4.8. Будівлі та споруди виробництва електролітичного водню мають бути захищені від прямих ударів блискавки та вторинні прояви її відповідно до вимог нормативно-технічної документації.

4.9. Компресорні установки для стиснення водню можуть розташовуватися як в окремій будівлі, так і в приміщеннях, що примикають до приміщень з виробництвом водню.

4.10. У діючих та реконструйованих цехах приміщення електролізу з електролізерами, у яких добуток загальної годинної продуктивності по водню (у кубічних метрах за нормальних умов) тиск при електролізі (МПа) не перевищує 10, можуть розташовуватися на верхньомуповерху багатоповерхової будівлі за умови:

обсяг приміщення (м3), де встановлені електролізери, у п'ять і більше разів перевищує фактичну величину зазначеного вище твору;

кількість електролізерів не перевищує двох.

4.11. В одному виробничому будинку комплексу служб з виробництва водню крім підрозділів, безпосередньо пов'язаних з водородом, можуть розміщуватися також інші служби, необхідні для нормального процесу електролізу води та супутні йому (приготування електроліту, дистильованої води, компрімування кисню та наповнення його в балони, приміщення забарвлення, сушіння ремонтно-випробувальна майстерня, аналізаторні та ін.).

4.12. У виробничих будівлях з виробництва водню, розташованих суміжно з вибухонебезпечними виробництвами категорії А, допускається розміщувати наступні допоміжні та підсобно-виробничі приміщення:

санвузли, душові, курильні;

кімнату для їди;

кімнати для зберігання чергового спецодягу;

приміщення експрес - лабораторій загальною площею, що не перевищує 36 м2, та з чисельністю персоналу не більше п'яти осіб за зміну;

приміщення для чергового цехового персоналу, інженера, механіка, майстра (1-2 кімнати не більше 20 м2), кабінет начальника, кімнати ремонтного персоналу (чергового слюсаря, електрика, приладника) загальною площею не більше 20 м2 без верстатного та зварювального обладнання;

комори господарського інвентарю, ЗІП та допоміжних матеріалів, а також інші підсобно-виробничі приміщення без наявності робочих місць.

Повідомлення цих приміщень з виробничими приміщеннями категорій А і Б повинно виконуватися через тамбур - шлюзи з постійною опорою повітря не менше 20 Па (2,0 кгс/м2).

4.13. Допускається розташовувати допоміжні і підсобні приміщення в окремих блоках (прибудовах), що примикають до будівель з вибухонебезпечним виробництвом з боку пов'язаних з ними приміщень категорій В4, Г, Д або з боку підсобно-виробничих приміщень без наявності робочих місць (венткамери, комори, сходові клітини. .), ширина яких повинна бути не менше 6,0 м.

4.14. Дозволяється не розміщувати в будівлі виробництва водню допоміжні приміщенняпри встановленні повністю агрегатованого автоматизованого обладнання з виробництва водню продуктивністю не більше 20 м3/год, що не потребують періодичного обслуговування.

4.15. Допускається розміщувати у вставці або прибудові до будівлі з виробництвом водню приміщення локальних систем охолодження для технологічного, електротехнічного обладнання, а також для систем кондиціювання. При цьому повинні бути дотримані вимоги чинних норм та правил для даних приміщень. При розміщенні градирень на покрівлі рекомендується відносити їх на максимальну відстань від викидів водню в атмосферу.

4.16. Розміщення машинних відділень холодильних установок (систем осушення водню методом охолодження) має бути в окремому приміщенні від електролізерного відділення, при цьому повинні бути дотримані вимоги діючих норм і правил для даних приміщень.

4.17. За необхідності компримування кисню наводнево-кисневої станції обладнується окреме приміщення, не пов'язане з приміщеннями з обігом водню, відповідно до діючих будівельних та інших норм і правил, затверджених в установленому порядку.

4.18. Повітряні компресорні для потреб пневматичних систем допускається розміщувати на площах водневої станції поза вибухонебезпечними зонами в окремому приміщенні з самостійною припливно-витяжною вентиляцією відповідно до вимог будівельних норм і правил, затверджених в установленому порядку.

При використанні стаціонарних поршневих і ротаційних компресорів встановленою потужністю від 14 кВт і вище, повітроводів і газопроводів, що працюють на повітрі та інертних газах з тиском від 2 до 400кгс/см2, повинні дотримуватися вимог нормативно-технічної документації в галузі промислової безпеки.

4.19. На воднево-кисневих станціях допускається вбудовувати та прибудовувати до них приміщення трансформаторних підстанцій (ТП, КТП) та розподільчих пристроїв (РУ) за дотримання вимог безпеки до пристроїв електроустановок. Влаштування виходів з приміщень КТП та РУ у виробничі та інші приміщення воднево-кисневих станцій недопускається.

4.20. Стіни, що розділяють вибухонебезпечні приміщення, повинні бути протипожежними, негорючими, з межею вогнестійкості 2,5 години, межею поширення вогню рівним нулю і пилогазонепроникними відповідно до вимог пожежної безпеки та будівельних норм і правил, затвердженими в установленому порядку.

4.21. Влаштування прорізів у стінах, що відокремлюють приміщення компресорної від наповнювальної, не допускається.

4.22. Допускається розміщення виробництва водню у водній будівлі з виробництвом споживання електролітичного водню відповідно до вимог будівельних норм і правил, затверджених в установленому порядку, за умови дотримання таких вимог:

виробництво водню та виробництво споживання електролітичного водню мають однакову категорію приміщень та будівлі;

між приміщеннями виробництва водню та виробництва-споживача водню повинна бути облаштована вставка по всій довжині приміщеннями без постійного перебування обслуговуючого персоналу завширшки не менше 6,0 м;

з обох сторін вставки повинні розташовуватися протипожежні стіни заввишки, що перевищує найвищу точку будівлі не менше ніж на 0,7 м;

на трубопроводах водню до споживача повинні бути встановлені клапани-відсікачі.

4.23. Повідомлення підрозділів комплексу виробництва електролітичного водню з іншими підрозділами, що не входять до нього, але розташованими в цьому ж будинку, здійснюється через коридор, оснащений тамбур-шлюзом.

4.24. У будинках та приміщеннях категорії А слід передбачати зовнішні легкоскидані огороджувальні конструкції площею, що приймається відповідно до розрахунку, а за відсутності розрахункових даних – не менше 0,05 м2 на 1 м3 обсягу приміщень.

До легкоскиданих конструкцій, що захищають відносяться вікна (коли віконні палітурки заповнені звичайним віконним склом товщиною 3,4 і 5 мм, площею не менше відповідно 0,8; 1 і 1,5 м2); конструкції з азбоцементних, алюмінієвих та сталевих листів з легким утепленням; ліхтарні палітурки.

Для легкоскиданих конструкцій покриття поверхневе навантаження (включаючи їх власну вагу, а також постійне і тривале тривале навантаження) має бути не більше 1,2 кПа (120кгс/м2).

4.25. У приміщеннях, де звертається водень, конструкція покриттів повинна унеможливлювати скупчення водню. У разі неможливості забезпечити таку конструкцію повинні бути вжиті заходи проти можливого скупчення водню під покриттями, а також під майданчиками у місцях, обмежених ребрами конструкцій. Для видалення його з верхньої зони приміщення слід передбачити спеціальні пристрої природної вентиляції на висоті нижче 0,1 м від площини стелі в приміщеннях висотою (Н) до 4,0 м; при висоті приміщень понад 4,0 м пристрою слід передбачати на висоті не нижче 1/40 Нот площини стелі, але не нижче 0,4 м. Для провітрювання застійних ділянок у майданчиках повинні передбачатися отвори, закриті в необхідних випадках ґратами. За відсутності отворів необхідно забезпечувати провітрювання цих місць шляхом природної вентиляції, закладки в ребра трубок, що виступають, для вільного проходу повітря між відсіками або застосовувати інше рівноцінне рішення.

4.26. У приміщеннях, пов'язаних із обігом водню, допускається пристрій незасипних і невентильованих каналів завглибшки:

до 0,5 м - при прокладанні в них водню;

до 1,5 м - за відсутності в них водень-і киснепроводів.

В інших випадках канали слід обладнати припливно-витяжною вентиляцією або засипати піском.

4.27. У каналах під зовнішніми або протипожежними стінами і стінами (перегородками), що розділяють приміщення категорії А від інших, слід передбачати глухі діафрагми з негорючих матеріалів з поширенням полум'я, рівним нулю.

У каналах, призначених для прокладки трубопроводів, необхідно передбачати під стінами, що розділяютьсуміжні приміщення, засипку піском на довжину не менше 1 м у кожну сторону від осі.

4.28. У приміщеннях електролізерного відділення лужного відділення, а також інших приміщеннях з обігом електроліту необхідно передбачати хімзахист каналів, а також захист від можливих проток електроліту від обладнання при розгерметизації системи.

4.29. Підлоги в приміщеннях виробництва водню повинні бути безвиховними та діелектричними. В електролізному та лужному відділеннях підлоги повинні бути, крім того, лугостійкими. При виборі матеріалу для підлоги слід користуватися рекомендаціями будівельних норм і правил. Допускається застосування терацевих і мозаїчно-бетонних підлог з наповнювачем, що забезпечує безіскровість. Дозволяється використання в електролізному (з вибухонебезпечною зоною у верхній чверті приміщення) та лужному відділеннях керамічної (метлахської) плитки.

4.30. Максимальна місткість проміжного складського приміщення, розташованого в будівлі з виробництва водню або на майданчику біля будівлі, повинна бути не більше 300 наповнених та 300 порожніх водневих балонів.

4.31. Влаштування та експлуатація складів для зберігання балонів водню, кисню та інертних газів, наповнених та порожніх, повинні відповідати вимогам нормативно-технічної документації в галузі промислової безпеки та цих Правил.

4.32. Складські приміщення для зберігання наповнених балонів з воднем повинні бути поділені на відсіки несучими або самонесучими захисними стінами висотою не менше 2,5 м, причому в кожному відсіку дозволяється розміщувати не більше 500 балонів. З кожного відсіку повинен бути передбачений посередній вихід назовні, на вантажний майданчик. У кожному відсіку, як правило, повинні бути влаштовані спеціальні кабіни ємністю не більше 36-40-літрових балонів у кожному, як правило розділені між собою огорожею висотою не менше 2,2 м.

4.33. Складське зберігання балонів з киснем і воднем повинно проводитися в суміжних приміщеннях, ізольованих один від одного глухою протипожежною газонепроникною стіною. Приміщення для зберігання балонів з воднем і балонів з киснем повинні мати самостійні виходи.

4.34. У будівлях складів зберігання балонів з воднем не допускається розміщення допоміжних приміщень.

4.35. Допускається спільне зберігання на відкритих майданчиках балонів з воднем та інертними продуктами поділу повітря, при цьому площа для зберігання балонів з воднем відокремлюється від площі, зайнятої балонами з іншими газами, захисною стіною заввишки не менше 2,5 м, товщиною не менше 120 мм. Стіна повинна виходити за крайні ряди балонів не менше ніж 0,5 м.

4.36. У будівлях з виробництва електролітичного водню повинні бути санітарно-побутові приміщення, склад та обладнання яких повинні встановлюватися проектом відповідно до вимог будівельних норм та правил, затвердженими в установленому порядку.

4.37. У кожному виробничому приміщенні має бути аптечка з набором медикаментів і перев'язувальних матеріалів для надання першої лікарняної допомоги.

V. ОПАЛЕННЯ, ВЕНТИЛЯЦІЯ ІКОНДИЦІОНУВАННЯ

5.1. Системи опалення та вентиляції приміщень виробництва електролітичного водню повинні відповідати вимогам нормативно-технічної документації в галузі промислової безпеки, санітарним та будівельним нормам та правилам з урахуванням особливостей властивостей водню.

5.2. Д приміщеннях категорії А слід застосовувати водяне опалення. При цьому пристрої систем опалення, застосовувані елементи, арматура, а також їх розташування повинні виключати попадання вологи в ці приміщення при експлуатації, обслуговуванні та ремонті. В окремих обґрунтованих випадках, при облаштуванні механічної припливної вентиляції, допускається застосовувати повітряне опалення, при цьому вентиляційне обладнання повинно мати іскробезпечне виконання.

5.3. Водяне опалення в приміщеннях управління (щитових, пультових) у виробництвах електролітичного водню виконується відповідно до будівельних норм і правил, затверджених в установленому порядку.

5.4. Місця проходження опалювальних трубопроводів через внутрішні стіни, що відокремлюють приміщення категорії А від інших, а також приміщення різних категорій з пожежної небезпеки повинні бути ретельно загорнуті матеріалами.

5.5. Приміщення електролізу, очищення та осушення водню, компресорної, наповнювальної та інші приміщення, де можливе виділення водню, обладнуються природною витяжною вентиляцією з верхньої зони через дефлектори в обсязі не менше одноразового на годину. Приплив повітря в необхідному обсязі повинен здійснюватися через віконні отвори, обладнані пристроями, що пиляються.

Пристрій аварійної вентиляції не потрібний.

5.6. Розрахунок систем вентиляції в приміщеннях електролізу, очищення та осушення водню повинен вестися з урахуванням асиміляції теплонадлишків від електролізерів, осушувачів, контактних апаратів та іншого тепловиділяючого обладнання, а також трубопроводів.

5.7. Всі створені віконні та ліхтарні палітурки та інші пристрої, що відкриваються, необхідні для здійснення природної припливної вентиляції, повинні бути обладнані легкокерованими і надійними в експлуатації пристроями, що дозволяють регулювати величину вентиляційного отвору і встановлювати їх у необхідне положення.

5.8. Регулювання величини вентиляційного отвору ліхтарних палітурок допускається при розрахунковій кратності повітря в приміщенні більше одного крату на годину, при цьому повинні бути передбачені блокувальні пристрої, що не допускають витрату повітря через дефлектори, в об'ємі менш одноразового на годину.

5.9. При обґрунтуванні в окремих випадках допускається пристрій механічної припливно-витяжної або змішаної (механічний приплив і природна витяжка) загальнообмінної вентиляції з кратністю повітрообміну не менше 6 за годину. У цьому випадку має бути передбачена аварійна вентиляція кратністю не менше 8 за годину з урахуванням постійно діючої. У цьому випадку приварії додатково до постійно працюючої загальнообмінної вентиляції виробництва електролітичного водню повинна автоматично включатися повітряно-припливна система. Включення аварійної вентиляції має бути зблоковане із показаннями газоаналізатора.

5.10. Можливість застосування ежекторних установок низького тиску у витяжних системах у приміщеннях, пов'язаних із обігом водню, визначається проектною організацією.

5.11. Повітря, що видаляється, разом з воднем скидається в атмосферу без пристрою факельних систем і очищення.

5.12. Влаштування повітрозабору для припливних систем вентиляції необхідно передбачати з місць, що виключають попадання в систему вентиляції кисню, водню та інших вибухонебезпечних пар і газів.

5.13. У припливній камері, яка обслуговує приміщення газового аналізу, необхідне встановлення резервного вентилятора.

5.14. У приміщеннях фарбування та сушіння балонів вентиляція повинна бути облаштована відповідно до вимог спеціальних нормативних документів для подібних відділень.

VI. ВОДОПОСТАЧАННЯ І КАНАЛІЗАЦІЯ

6.1. Водопостачання та каналізація виробництва електролітичного водню повинні відповідати вимогам будівельних і санітарних норм та правил та цих Правил.

6.2. Усі працюючі на заводах, станціях і в цехах виробництва водню, а також на компресорних станціях повинні бути забезпечені питною водою. Питний режим працюючих повинен бути організований відповідно до санітарних норм, затверджених у встановленому порядку.

6.3. Облаштування лазнево-прального господарства та саун на площах воднево-кисневої станції не допускається.

Допускається розміщення додаткових санітарно-побутових приміщень на площах воднево-кисневої станції, якщо вони не суперечать цим Правилам та іншим чинним нормативним документам.

6.4. У приміщеннях електролізу та приготування електроліту на видних і легкодоступних місцях для змиву електроліту, що потрапив на тіло, повинні встановлюватися фонтанчики або раковини самодопомоги, підключені до господарсько-питного водопроводу.

6.5. Не допускається скидання в промислову каналізацію різних потоків стічних вод, змішання яких може призвести до реакцій, що супроводжується виділенням тепла та утворенням горючих газів, а також кисню.

6.6. Температура виробничих стічних вод при скиданні в каналізацію не повинна перевищувати 40 °С. Допускається скидання невеликих кількостей води з вищою температурою в колектори, що мають постійний витрату води, з таким розрахунком, щоб температура загального стоку не перевищувала 45 ° С.

6.7. На всіх випусках в каналізацію стоків з цехів (відділень), а також від апаратів повинні бути встановлені гідравлічні затвори, а також інші захисні заходи після гідрозатворів проти проскока водню і кисню в розчиненому вигляді. Місце розташування затворів і конструкція їх повинні забезпечувати зручне та швидке очищення та ремонт. Висота шару рідини в гідравлічному затворі повинна забезпечувати гарантований затвор, вибирається та обґрунтовується розробником проекту та має бути не менше 100 мм.

6.8. Кожен випуск каналізації повинен мати витяжний вентиляційний стояк, що встановлюється в опалювальній частині будівлі.

6.9. Не допускається скидання концентрованих лужних стоків у магістральну мережу каналізації без попереднього очищення або іншої обробки, за винятком випадків, коли магістральна мережа є спеціальною лужною каналізацією.

6.10. При невеликих системах допускається передбачати евакуацію лужних розчинів у спеціальні пересувні ємності відповідно до цих Правил.

6.11. Умови спуску стічних вод у водойми повинні задовольняти правилам охорони поверхневих вод від забруднення стічними водами, затвердженим в установленому порядку.

6.12. Температура охолоджувальної води, що надходить ємнісне та теплообмінне обладнання електролізних установок, повинна забезпечити достатнє охолодження і бути, як правило, не вище 25 °С. При неможливості забезпечення гранично допустимої температури системами оборотного водопостачання (особливо у теплий період року) повинні застосовуватися холодильні системи. Вибір системи охолодження обладнання здійснюється при проектуванні.

6.13. Вимоги до якісного складу оборотної води, що надходить на охолодження технологічного та електротехнічного обладнання, повинні бути відображені в технічній документації заводів-виробників водоохолоджуваного обладнання, що застосовується.

тимчасова жорсткість трохи більше 5 мг екв./л;

постійна жорсткість трохи більше 15 мг екв./л.

6.15. Для охолодження тиристорів випрямних агрегатів, як правило, застосовується вода з питомим електричним опором не нижче 2х103Ом-см.

6.16. Використання в системах охолодження води, що не відповідає вимогам якості, не допускається.

6.17. З метою виключення попадання водню і кисню в обігову систему охолодження в установках високого тиску водню необхідно передбачати, як правило, розрив струменя на зливоохолоджувальній води з обладнання. В інших випадках тиск оборотної води має перевищувати тиск у газовій порожнині теплообмінного та іншого обладнання, а також повинен бути передбачений контроль протоки води.

6.18. Для приміщень категорії А на водно-кисневих станціях обов'язково влаштування внутрішнього протипожежного водопроводу. При цьому використання протипожежного водопроводу в електролізерному відділенні при пожежі допускається лише за відсутності електроживлення електролізерів і повинно бути регламентовано.

VII. ОСВІТЛЕННЯ

7.1. Усі приміщення виробництва електролітичного водню повинні мати природне та штучне освітлення відповідно до вимог: санітарних та будівельних норм і правил; нормативно-технічної документації в галузі промислової безпеки до пристроїв електроустановок, експлуатації електроустановок споживачів та техніки безпеки при експлуатації електроустановок споживачів.

7.2. Для освітлення вибухонебезпечних приміщень із середовищем ззонами класу B-Iб та В-Ia (для водню) повинні застосовуватися вибухозахищені світильники.

7.3. У приміщеннях електролізних установок у вибухонебезпечних зонах для електричного освітлення, як правило, повинні застосовуватися комплектні освітлювальні пристрої зі щілинними світловодами, а також допускається використання світильників загального призначення, що встановлюються в спеціальних нішах з подвійним склінням у стіні, в спеціальних ліхтарях з подвійним склінням. Поза вибухонебезпечними зонами дозволяється встановлювати світильники зі ступенем захисту не нижче IP54.

7.4. У цеху для внутрішнього освітлення апаратів і ємностей під час їх огляду та ремонту повинні застосовуватися вибухозахищені переносні світильники напругою не більше 12 В, захищені металічною сіткою.

7.5. В електролізерних відділеннях, як правило, потрібно стаціонарне місцеве освітлення під металевими майданчиками з технологічним обладнанням.

7.6. Живлення переносних світильників повинно проводитися через стаціонарні трансформатори, що знижують. Застосування переносних трансформаторів не допускається.

7.7. Штепсельні розетки і трансформатори повинні мати виконання, що відповідає класу приміщення, а також категорії та групові вибухонебезпечної суміші.

7.8. Аварійне освітлення для продовження робіт повинно забезпечити на робочих поверхнях, що потребують обслуговування при аварійному режимі, освітленість не менше 10% від норм, встановлених для робочого освітлення цих поверхонь. Аварійне освітлення для евакуації людей з приміщень повинно створювати по лінії проходів на підлозі та на сходах сходи не менше 0,3 лк.

7.9. Усі зовнішні установки, пов'язані з отриманням їх зберіганням водню, і навіть ресиверні майданчики повинні мати зовнішнє освітлення по периметру.

7.10. Газгольдер повинен мати зовнішнє освітлення. У пункті управління засувками газгольдера повинне застосовуватися зовнішнє освітлення або внутрішнє зі світильником у вибухозахищеному виконанні, що відповідає категорії та групі вибухонебезпечного середовища.

7.11. Для обслуговування освітлювальних приладів, очищення та заміни скла вікон та ліхтарів повинні застосовуватися спеціальні пристрої та пристрої, що забезпечують зручне та безпечне виконання зазначених робіт.

VIII. ЗАГАЛЬНІ ВИМОГИ

ДО БЕЗПЕЧНОГО ВЕДЕННЯ ПРОЦЕСІВ

8.1. Процес отримання водню і кисню методом електролізу води є вибухопожежонебезпечним і проводиться відповідно до вимог Загальних правил вибухобезпеки для вибухопожежонебезпечних хімічних, нафтохімічних і нафтопереробних виробництв, затверджених постановою Держгіртехнагляду Росії від 05.05.03 № 29, 5000000000000. -технічних документів з пожежної безпеки, правил влаштування електроустановок, будівельних норм і правил, державних стандартів, затверджених в установленому порядку, та цих Правил.

8.2. Технологічні процеси виробництва електролітичного водню повинні здійснюватися відповідно до затвердженого в установленому порядку технологічного регламенту.

8.3. У приміщенні електролізерного відділення не рекомендується постійне перебування обслуговуючого персоналу. Постійний нагляд за веденням технологічного процесу здійснюється оператором із приміщення пульта управління.

8.4. У виробництві водню обов'язковому контролю підлягають рівень рідини в апаратах, температура, тиск і чистота газів, що виробляються.

При перевищенні перепаду тиску між воднем і киснем, підвищенні тиску в системі і погіршенні чистоти вироблених газів електролізери повинні автоматично відключатися.

8.5. Приміщення категорії А, де звертається водень, повинні бути забезпечені автоматичними газоаналізаторами з світловим пристроєм. звуковий сигналції, що спрацьовують при вмісті водню в повітрі приміщення не більше 10% від нижньої межі вибуховості (0,4% об'ємн.) і кисню менше 19% і більше 23%. Кількість і місце розташування газоаналізаторів повинні визначатися проектною організацією з розрахунку: для водню - одна точка відбору на кожні 100 м2 площі, але не менше одного датчика на приміщення; для кисню - одна точка на приміщення. Рекомендується встановлювати в електролізерних відділеннях і водневих компресорних точках відбору над кожним агрегатом (під самою стелею), де можливі виділення водню в приміщення, але не далі 3 м від джерела по горизонталі.

8.7. Все технологічне обладнання після зупинки більше ніж на 2 години і перед пуском повинно продуватися інертним газом, якщо він період зупинки не перебував під надлишковим тиском водню. Закінчення продувки має регламентуватися виходячи з розрахунку і визначатися аналізом складу продуваного газу. При цьому водень у продувному газі (післязупинки) повинен бути відсутнім, а вміст кисню в продувному газі (перед пуском) не повинен перевищувати 4 % (об'ємн.).

8.8. На вході в окремі будівлі та приміщення виробництва електролітичного водню повинні бути встановлені покажчики категорії з вибухопожежонебезпеки та зони класу відповідно до вимог безпеки, що пред'являються до пристроїв електроустановок.

8.9. Перед ремонтними та профілактичними роботами водневі ресивери після продування інертним газом повинні продуватися повітрям досліджуючим відбором проб на утримання в ресивері оптимальної кількості кисню для виконання ремонтних робіт. Кисневі ресивери повинні продуватися лише повітрям.

8.10. На скидних трубопроводах від технологічних апаратів, у яких перебуває водень, вогнеперегородники, зазвичай, не встановлюються. Планове скидання водню слід здійснювати з попередньою продувкою трубопроводу азотом. Час продування регламентується.

8.11. Чистота водню, що виробляється електролізними установками, повинна бути не нижче 98,5%, а кисню - не нижче 98% (об'ємн.).

8.12. Для безперервного контролю вмісту домішки водню в кисні і кисню у водні електролізні установки повинні бути обладнані автоматичними газоаналізаторами з сигналізацією максимально допустимих концентрацій. Крім того, не менше одного разу на зміну повинен проводитися контрольний аналіз газів переносними хімічними газоаналізаторами.

8.13. Величина максимально допустимого перепаду тиску між системами водню та кисню електролізера повинна відповідати паспортним даним заводу-виробника, але не повинна перевищувати 0,003 МПа.

8.14. Торкатися корпусу електролізера під час його роботи не допускається, крім операцій з відбору проб, які повинні проводитися із застосуванням захисних засобів (діелектричних рукавичок, діелектричних бот або стоячи на діелектричному гумовому килимку), дозволених для цих умов роботи.

8.15. Включення електролізера в роботу може здійснюватися тільки після перевірки стану електроізоляції, огляду апаратури та за відсутності на них сторонніх предметів.

8.16. Пуск електролізної установки після монтажу, ремонту та тривалих зупинок повинен проводитися під керівництвом відповідного інженерно-технічного працівника.

8.17. Необхідність резервування основного водневого обладнання визначається при проектуванні з урахуванням безперервності технологічного процесу, умов експлуатації, умов надійності та якості, що пред'являються до продукційного водню, а також до виробництва, пов'язаного з цим споживанням.

8.18. При безперервному технологічному процесі на період перемикання водневого обладнання на резервне, а також при плановому технічному обслуговуванні та перевірці приладів автоматики та запобіжних клапанів повинен бути передбачений буферний запас водню в ресиверах або газгольдерах. Розрахунок ємності ресиверів чи газгольдерів проводиться проектною організацією.

IX. ВИМОГИ ДО РОЗМІЩЕННЯ

ОБЛАДНАННЯ ТА РОБОЧИХ МІСЦЬ

9.1. Розташування обладнання повинно забезпечувати безпеку та зручність його обслуговування та ремонту. Загальне компонування обладнання має задовольняти вимогам будівельних і санітарних норм і правил проектування промислових організацій.

9.2. Відстань між електролізерами, а також між електролізерами та стінами приміщення повинні відповідати вимогам безпеки до пристроїв електроустановок, вимогам, що пред'являються до експлуатації електроустановок споживачів, та техніки безпеки при експлуатації електроустановок споживачів. Відстань від струмопровідних частин електролізера до металевих конструкцій установки повинні бути не менше ніж 1,2 м при напрузі на електролізері до 65 В і 1,5 м - при напрузі більше 65В. Допускається зменшувати зазначені відстані до 0,8 м при надійній електроізоляції металевих конструкцій.

9.3. При встановленні обладнання повинні передбачатися:

а) ширина основних проходів по фронту обслуговування машин (компресорів, насосів тощо) і апаратів, що мають арматуру та контрольно-вимірювальні прилади, повинна бути не менше 1,5 м;

для обладнання, розташованого на майданчиках, проходи повинні бути не менше 0,8 м;

для малогабаритного обладнання (шириною та висотою до 0,8 м) дозволяється зменшувати ширину основного проходу до 1,0 м;

б) ширина проходів між обладнанням, а також міжобладнанням та стінами приміщень при необхідності обслуговування його з усіх боків – не менше 1,0 м;

в) ширина проходів для огляду та періодичної перевірки та регулювання обладнання та приладів – не менше 0,8 м;

г) ремонтні майданчики для розбирання, ревізії та чищення обладнання.

Мінімальні відстані для проходів встановлюються між найбільш виступаючими частинами обладнання з урахуванням фундаментів, ізоляції, огорожі та ін.

Відстань між обладнанням, що не потребує обслуговування, та стіною, а також між теплообмінною апаратурою, розташованою на майданчиках або кронштейнах, та стіною не лімітується.

Допускається встановлення двох і більше насосів на одному фундаменті; у цьому випадку відстань між цими насосами визначається умовами їх обслуговування.

Ремонтні майданчики допускається не передбачати відповідного обґрунтування.

9.4. Розміщення ресіверів повинно відповідати вимогам цих Правил і забезпечувати зручність їх обслуговування та ремонту.

9.5. Відстань від лазів, розташованих на кришках і нищах обладнання, до будівельних конструкцій, що виступають, апаратів, трубопроводів, змонтованих над і підлазами, повинна бути не менше 0,8 м. Окремих обґрунтованих випадках допускається зменшення цієї відстані до 0,6 м, що повинно бути відображено в технічної документації на це обладнання.

9.6. Розміщення газодувок та компресорів у електролізерному відділенні забороняється.

9.7. У приміщенні електролізу дозволяється розміщувати установки каталітичного очищення водню і кисню та їх осушення, що працюють під тиском, що не перевищує тиск електролізу.

9.8. Установки очищення та осушення водню та кисню, що працюють під тиском компримування, дозволяється розміщувати в загальному приміщенні з компресорними установками.

9.9. Ділянки осушення та очищення водню можуть розміщуватися в відокремленій будівлі комплексу виробництва водню, енергоблоках або у виробничих корпусах. Якщо ділянки осушення та очищення водню необхідно розмістити в енергоблоці або у виробничому корпусі, то вони встановлюються на верхньому поверсі з виходом у загальний коридор через тамбур-шлюз.

9.10. Допускається зберігання електролітичного водню в приміщенні виробництва водню або окремому приміщенні в трубчастих накопичувачах з інтерметалічними або іншими наповнювачами, в яких водень знаходиться у зв'язаному стані, за умови дотримання вимог цих Правил, а також розроблених заводом-виробником (або іншою організацією) інструкцій з їх безпечної експлуатації.

9.11. Допускається розміщувати в приміщенні водневої компресорної, призначеної для наповнення балонів, водокільцеві вакуум-насоси, що використовуються періодично для вакуумування порожніх балонів переднаповненням.

9.12. Електронагрівачі до вузлів очищення та осушення водню та кисню допускається розміщувати зовні будівлі біля глухої ділянки стіни. Висота глухої ділянки в цьому випадку повинна бути не менше ніж на 300 мм вище за відмітку верхньої точки підігрівачів.

9.13. Виробничі приміщення повинні бути обладнані вантажопідйомними механізмами для проведення ремонтних робіт та технологічних операцій відповідно до вимог підрозділу «Механізація важких, небезпечних та трудомістких робіт» цих Правил. Пристрій цих механізмів повинен відповідати вимогам безпеки, що пред'являються до пристроїв та безпечної експлуатації вантажопідіймальних кранів, та вимогам безпеки, що пред'являються до пристроїв електроустановок.

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму, розташовану нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

ВСТУПНА ЧАСТИНА

Насосні та компресорні установки служать для стиснення та переміщення рідин та газів.

У давнину для підйому води з колодязів застосовували черпак, потім відра і ковші, підвішені на мотузках, потім відра піднімали «журавлем» і коміром. Пізніше з'являються механізми безперервного переміщення - черпаки, розташовані на ободі колеса, що обертається, або ремені, перекинутому через приводне колесо.

Важливим винаходом був найпростіший дерев'яний поршневий насос, який приводиться в дію переважно силою людини або тварин. Примітивні дерев'яні насоси поршневі застосовувалися століттями без істотних змін в конструкції. І лише у XVIII ст. з розвитком виробництва чавуну, сталі та різних машин і з появою парових двигунівконструкції поршневих насосів було вдосконалено. Нині поршневі насоси широко застосовують у багатьох галузях народного господарства.

Відцентровий насос був винайдений у 1700 р., але на той час його практично не використовували. Лише наприкінці ХІХ ст. у зв'язку з винаходом електродвигуна відцентрові насоси отримали застосування. Надалі, коли було вивчено роботу деталей відцентрових насосів, вони були значно вдосконалені.

Тепер виготовляються високопродуктивні, економічні та компактні відцентрові та пропелерні насоси.

Хутро і опахало - найдавніші нагнітач повітря. З їх допомогою раніше при виплавці металу та ковальських роботах повітря подавали в горн та печі. До XVIII ст. на металургійних заводах повітря в доменні печі подавали хутрами, що приводяться в дію водяними колесами.

У XVIII ст. російський механік-самоучка І.І. Повзунів розробив конструкцію парової машини та поршневої циліндричної повітродувки. У 1832 р. російський інженер А.А. Саблуков винайшов відцентровий вентилятор, який започаткував застосування відцентрових машин у гірничорудній та металургійній промисловості.

У розвитку компресорів та насосів важливу роль відіграли російські вчені. Член Російської Академії наук Л. Ейлер розробив теоретичні засади роботи лопаткових машин. Професор Н.Є. Жуковський створив теорію гребного гвинта, на основі якої розраховуються та конструюються осьові вентилятори та насоси. Проте до царської Росії компресори ввозили з-за кордону. За роки Радянської влади в СРСР збудовано заводи з випуску різноманітних сучасних конструкцій насосних та компресорних машин.

Тепер компресорні та насосні установки широко застосовуються у водопостачанні міст, гідротехнічних спорудах, нафтовій та нафтопереробній, металургійній, гірничорудній промисловості та інших галузях народного господарства. Серед споживачів насосів та компресорів хімічна промисловість займає одне з перших місць. Так, більшість хімічних сполук виходить або під підвищеним тиском або вакуумом, створюваним компресорами і насосами.

Потреба в відцентрових та плунжерних насосах різних конструкцій на нот період обчислюється більш ніж 200 000 шт. Насоси будуть випускатися високопродуктивні та економічні із застосуванням гідравлічних підшипників та нових корозійностійких матеріалів.

Будуть розроблені раціональні конструкції поршневих компресорів з графітовими та лабіринтними ущільненнями, що працюють без змащення циліндрової групи. Збільшиться кількість конструкцій гвинтових та мембранних компресорів, у яких практично не буде витоку та забруднення мастиломстисливого газу. Знайдуть широке застосування газомоторні компресорні агрегати, верхні циліндри яких є силовими, а горизонтальні компресорними. Для газорозподільних процесів буде впроваджено компресорні установки комбінованого стиску газу в відцентрових та поршневих компресорах великої продуктивності. Насосні та компресорні установки, що входять до схем технологічних виробництв, матимуть комплексне автоматичне та телемеханічне управління.

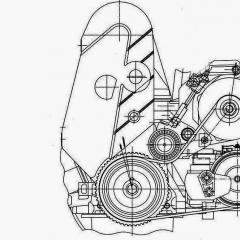

ОПИС ТЕХНОЛОГІЧНОЇ СХЕМИ

Конвертований газ із загального колектора надходить через гідрозатвор 1 буферний посудину 2 всмоктування I ступені. З посудини газ двома потоками потрапляє на всмоктування циліндрів I ступеня 6, стискається до 0,35 МПа і направляється в холодильник I щаблі 3, де охолоджується до температури не вище 40 ° С. Пройшовши буфер 5 всмоктування II ступеня, стискається газ в циліндрі II ступеня 7 до 1,09 МПа і направляється послідовно в буфер 8 нагнітання II ступені, холодильник III ступені 4 і буфер 10 всмоктування III ступені. У циліндрі III ступені газ стискається до 2,33 МПа і далі проходить буфер 12 нагнітання III ступені, холодильник III ступені 13 і буфер 14 всмоктування IV ступені. З буфера частина газу надходить безпосередньо в циліндр IV ступені 16, а частина проходить холодильники зрівняльної порожнини 15, а потім направляється в зрівняльну порожнину IV ступені 17. Газ, стислий в IV ступені до 6,95 МПа, проходить буфер 19 нагнітання IV ступені, виході з якого поділяється на два паралельні потоки і надходить в холодильники IV ступені 20.

Обидва потоки з'єднуються у вологомаслоотделителе IV ступені 21. Після вологомаслоотделителя частина газу надходить у циліндр V ступені 22, а частина, пройшовши холодильник зрівняльної порожнини 24,-- в зрівняльну порожнину V ступені 23. Газ, стиснутий в V щаблі послідовно проходить буфер 25 нагнітання V ступені, холодильники V ступені 26 і вологомаслоотделитель V ступені 21. Далі газ двома потоками надходить у два циліндри VI ступені 18, де стискається до 32,1 МПа. По виході з циліндра VI ступеня кожен потік газу проходить буфер 28 нагнітання VI ступеня і холодильник 29. Обидва потоки з'єднуються у вологомасловідділювачі 30. По виході з вологомасловідділювача газ направляється в колектор нагнітання. При зупинці компресора газ викидається в атмосферу через глушник. Компресор приводиться в дію від електродвигуна 9.Для надійного відключення компресора від колектора всмоктування цеху гідрозатвор 1 заповнюють водою.

ТЕХНІЧНА ХАРАКТЕРИСТИКА ОСНОВНОГО ОБЛАДНАННЯ

ТЕХНІЧНА ХАРАКТЕРИСТИКА ДОПОМІЖНОГО ОБЛАДНАННЯ

ПРИСТРІЙ І ПРИНЦИП ДІЇ ОСНОВНОГО ОБЛАДНАННЯ

Коли поршень переміщається з верхньої мертвої точки- тиск у зоні стиснення знижується нижче тиску всмоктування (точка 4). Впускний клапан відкривається і повітря з області, що всмоктує, надходить у зону стиснення. Поршень у цей момент переміщається нагору і тиск у зоні стиснення зростає. Як тільки він перевищить тиск всмоктування, клапан впуску закривається (точка 1).

Тиск продовжує зростати доти, доки перевищить тиску нагнітання (точка 2). Випускний клапан відкривається, і стиснене повітря дух надходить у лінію нагнітання до досягнення поршнем верхньої мертвої точки.

При завершальному ході поршня вниз тиск у циліндрі дуже швидко знижується і випускний клапан знову закривається (точка 3).

Компресор складається з робочих циліндрів, поршнів, всмоктувальних та нагнітальних клапанів, розташованих у кришках циліндрів.

Компресор має шість щаблів стиснення і вісім циліндрів: по два циліндри в I і VI щаблях і по одному в інших. Циліндри IV і VI ступенів виконані у вигляді двох диференціальних блоків однакової конструкції: блок IV - VI ступенів з розташуванням між ними зрівняльної порожнини тиску нагнітання III ступені і блок V - VI ступенів з зрівняльною порожниною тиску нагнітання IV ступені. Циліндри I, II та III ступенів двосторонньої дії з односторонніми штоками. Циліндри інших щаблів одностороннього впливу. Компресор має систему автоматики, яка виконує такі функції: контроль параметрів роботи з приладів, встановлених на щиті компресора в машинному залі, та за місцем вимірювання; запис основних параметрів на диспетчерському щиті компресора; світлову та звукову сигналізації про відхилення основних параметрів від нормальних значень; дистанційне керуваннязапірною арматурою газопроводу та водопроводу великих прохідних перерізів з місцевого щита компресора; захисні блокування, що не допускають пуску та зупиняють електродвигун компресора у випадках порушення пускового та робочого режимів. Передбачено також систему дистанційного програмного пуску та зупинки компресора.

СИСТЕМА ЗМАЩЕННЯ І ОХОЛОДЖЕННЯ ОСНОВНОГО УСТАТКУВАННЯ

Система охолодження компресора забезпечує охолодження циліндрів, їх кришок, міжступінчастих холодильників, масляних холодильників циркуляційної мастильної системи та системи промивання сальників, холодильників зрівняльних порожнин та повітроохолоджувачів електродвигуна. Вода, що охолоджує, надходить у розподільчий колектор з головного колектора цеху. На кожному відгалуженні розташований клапан для регулювання витрати води. Зливна лійка призначена для контролю за зливом та температурою води. Злив води контролюють візуально, температуру ртутними термометрами. Контроль за тиском води у водопроводі здійснюють приладами, встановленими на щиті компресора. Для спуску води служать крани, розташовані в найнижчих місцях.

Змащування циліндрів розпиленням проводять введенням олії в струмінь газу за допомогою лубрикатора. У результаті утворюється масляний туман, який осідає на поверхнях циліндрів. Олії, що застосовуються, повинні мати температуру спалаху не менше ніж на 20 °С вище температури газу, що нагнітається.

РЕЖИМ І КОНТРОЛЬ

Під час роботи компресора машиніст повинен стежити за показаннями контрольно-вимірювальних приладів, за справністю в роботі мастильних приладів, за кількістю масла і в міру витрати додавати його, повинен контролювати подачу масла на всі точки, що змащуються.

Нормальна робота системи змащення запобігає нагріванню підшипників, крейцкопфа, штока. Олія не повинна містити механічних домішок та води.

При нормальній роботі компресора не повинно бути сторонніх шумів та стукотів. При виявленні особливих стуків потрібно встановити причину та вжити заходів щодо їх усунення.

Машиніст зобов'язаний стежити за роботою сальникових ущільнень, своєчасно підтягуючи або замінюючи їх.

При роботі компресора машиніст регулює продуктивність та натиск відповідно до встановленого нормального технологічного режиму. Машиніст веде змінний журнал (рапорт), куди через певний час записує показання приладів, визначальних режим роботи компресора (температуру, тиск, натиск тощо. буд.).

ЕКСПЛУАТАЦІЯ ВСТАНОВЛЕННЯ

Насамперед проводиться детальна та ретельна підготовка всього компресорного агрегату до пуску. Перевіряється рівень масла в маслозбірнику або картері циркуляційного мастила, в корпусах масляних насосів агрегату мастила циліндрів та його редукторі і в разі потреби доливається масло до певного рівня. Слід перевірити чистоту фільтруючих сіток у маслозбірнику або картері, а також увімкнути очищений маслофільтр. У літній час масло повинне прямувати тільки через маслохолодильник. Якщо температура в машинному приміщенні нижче + 5 ° С, слід масло направляти в обвід холодильника і включити, якщо є, обігрів маслозбірника. Включаються електродвигуни насоса циркуляційного мастила та агрегату мастила циліндрів. Перевіряється подача олії до всіх пунктів підведення мастила, навіщо відкривають краники, що у зворотних масляних клапанах. Далі повертають вал компресора на два-три оберти у великих компресорах включенням валоповоротного механізму, у малих - вручну. "Подається вода на циліндри компресора, проміжні холодильники та маслохолодильники, перевіряється по контрольному зливному баку подача охолоджувальної води до всіх вузлів компресора”.

Перевіряється положення запірної та пускорегулюючої арматури на газових лініях, що має відповідати положенню «пуск». Повинні бути відкриті байпасні вентилі, продувальні вентилі масловлагоотделителей і маслофільтрів, всмоктує засувка. Вентилі, що з'єднують компресор з нагнітальними комунікаціями, перебувають у закритому стані до повного завантаження компресора та підвищення максимального тиску в останньому ступені". СкладовоюПідготовка компресора до пуску є зовнішній його огляд, при якому в основному перевіряється стан затяжки фундаментних і шатунних болтів, приєднання трубопроводів до сходів, відсутність сторонніх предметів, наявність та приєднання КВП та засобів автоматики. Поряд із підготовкою компресора ведеться підготовка до пуску двигуна. Підготовка та пуск електродвигунів проводяться черговим електриком. Підготовка до пуску парових машин та двигунів внутрішнього згорянняведеться машиністами та помічниками машиністів. Про готовність компресорного агрегату до пуску повідомляється начальнику або майстру зміни.

Пуск компресора здійснюється за повної його справності з дозволу начальника чи майстра зміни. Включають електродвигун, парову машину чи двигун внутрішнього згоряння. Пуск компресора проводиться вхолосту, при закритій засувці на нагнітанні, але газ здійснює циркуляцію, оскільки відкриті байпасні трубопроводи, піднято пластини всмоктувальних клапанів або включено додаткові шкідливі простори. При досягненні нормального числа оборотів перевіряється робота компресора вхолосту: прослуховується механізм руху і циліндри, перевіряється тиск олії в системах змащування, а при кільцевому мастилі підшипників - обертання кільця, температура підшипників і ступінь нагрітості поверхонь, що труться, відсутність конденсату в масловлагоотделителях. При повній справності компресора та його агрегатів проводиться завантаження та включення компресора до системи.

Завантаження компресора здійснюється з послідовного, починаючи з першого ступеня, закриття продувних вентилів усіх апаратів. Підняття тиску в компресорі здійснюється перекриттям вентилів на байпасних лініях, опусканням пластин всмоктувальних клапанів або вимкненням додаткових шкідливих просторів. При досягненні в останньому ступені певного тиску, що дорівнює тиску в системі, негайно відкривають засувки на нагнітанні. Після завантаження машиніст робить повний огляд компресора, перевіряє тиск і температуру по всіх щаблях, які мають відповідати нормальному режиму, стан агрегатів мастила, циліндрів, механізму руху та двигуна. Якщо при цьому будуть помічені якісь ненормальності в роботі компресора або двигуна - стукіт, поштовхи, ненормальні показання контрольно-вимірювальних приладів, нагрівання підшипників тощо, машиніст повинен доповісти про це начальнику зміни, з'ясувати причини ненормальної роботи та вжити заходів до їхнього усунення, аж до зупинки компресора.

Завдання обслуговуючого персоналу полягає у підтримці нормального технологічного режиму компресора, організації чіткої та безаварійної роботи установки. При цьому машиніст керується показаннями контрольно-вимірювальних приладів, оглядом машини на слух та на дотик. Під час роботи компресора необхідно контролювати подачу мастила лубрикатором до всіх точок циліндрів та сальників; стежити за тиском олії в циркуляційній системі мастила; контролювати тиск та температуру газу по сходах; спостерігати за роботою компресора, стежити за тиском та температурою охолоджувальної води; продувати холодильники, масловлагоотделители та інші апарати. Спостереження за мастилом є найважливішим елементом у загальному комплексі щоденного обслуговуваннякомпресорів. Порушення режиму мастила може призвести до швидкого виходу компресора з ладу. До кожної точки має підбиватися певна кількість відповідної олії. У технічному паспортікожної машини вказані норми витрати олії. У циліндри має подаватися така кількість олії, щоб на його стінках і поршнях утворилася суцільна тонка плівка олії. Недостатнє мастило посилює знос дзеркала циліндра і поршневих кілець. Зайве мастило сприяє збільшенню відкладень нагару в клапанах, трубопроводах і на поршнях, що призводить до погіршення роботи компресора, аварій і вибухів установок. Недостатня подача масла до поверхонь механізму руху, що труться, може призвести до надмірного їх нагрівання. Температура підшипників не повинна перевищувати 50-60 ° С. Знизити температуру нагріву можна підвищенням тиску мастила в системі циркуляційного мастила. Якщо гріються підшипники з кільцевим і краплинним мастилом, то необхідно промити підшипник на ходу великими порціями свіжої олії і після промивання дати мастило.

Машиніст виконує такі роботи з контролю за мастилом компресора: перевіряє тиск у системі циркуляційного мастила, яке має бути в межах 1,8-2 атм; перевіряє відкриттям контрольних краників надходження олії на всі точки; стежить за нагріванням корінних підшипників за показаннями термометрів розширення або манометричними термометрами, за нагріванням сальників - на дотик, паралелей рам і проміжних ліхтарів - на дотик; контролює температуру масла до та після масляного холодильника (подавати слід стільки води, щоб температура масла після холодильника не перевищувала + 35 ° С); періодично перемикає секції масляного фільтра та здійснює чищення вимкненої секції; підтримує встановлений для нормальної роботи рівень масла в маслозбірнику та маслонасосах агрегату мастила циліндрів та сальників; стежить за щільністю всіх з'єднань маслопроводу; якщо є опори проміжних ліхтарів і циліндрів, що коливаються, то один раз у зміну перевіряє їх змащення.

У циркуляційній системі мастила необхідно міняти масло через кожні два місяці. Систематичне спостереження за роботою компресора, що проводиться машиністом, полягає у наступному: уважно стежити за роботою циліндрів, клапанів та механізму руху, при появі різких стуків та ударів негайно зупинити компресор; при появі слабких стуків з'ясувати їхню причину та вирішити з начальником зміни питання про можливість подальшої роботи компресора; стежити шляхом огляду за щільністю з'єднань трубопроводів, особливо газових; стежити за сальниками," не допускаючи перепусток газу в робоче приміщення. Крім того, машиніст зобов'язаний контролювати щільність фланцевих з'єднань всіх комунікацій компресора, стежити за справністю контрольно-вимірювальних приладів і приладів автоматики, утримувати в акуратному стані компресор, підтримувати чистоту в приміщенні, вести журнал, записуючи в ньому всі необхідні дані.Обслуговуючий персонал здійснює поточні огляди компресора, стежить за своєчасним проведенням ремонтів і усуває дрібні несправності, що виникають.

Зупинки компресора бувають короткочасні, тривалі та аварійні. Зупинка компресора може бути під навантаженням і з попереднім переведенням його на холостий хід. Зупинка під навантаженням не шкодить компресору та не викликає додаткових пошкоджень. При цьому рух кривошипно-шатунного механізму припиняється значно швидше ніж при зупинці в розвантаженому стані. При короткочасній зупинці компресора проводять такі операції: зупиняється двигун (електромотор - натисканням кнопки «стоп» і відключенням вентиляційної системи, двигун внутрішнього згоряння - припиненням подачі горючої суміші, парова машина- Припиненням подачі пари в циліндри машини); відкриваються вентилі продувок всіх щаблів; відкриваються байпасні вентилі або віджимаються пластини клапанів, що всмоктують, або підключаються додаткові шкідливі простори; закриваються вентилі на всмоктувальному трубопроводі І ступені та нагнітальних трубопроводах, що з'єднують компресор з іншими цехами; закривається засувка на головному напірному водопроводі; припиняється подача мастила у всі точки;

перевіряється за манометрами, чи повністю спущено тиск із циліндрів, апаратів та газових комунікацій. Після повної зупинки машиніст повинен оглянути та вичистити компресор, очистити від забруднень сітки масляного фільтра та маслозбірника. На тривалий термін компресор зупиняється для ремонту та постановки їх у резерв. У разі стиснення вибухонебезпечної газової суміші та зупинки компресора на ремонт насамперед треба продути компресор та комунікації азотом. Після цього зупиняється двигун, розвантажується компресор, відключається від газових трубопроводів, що всмоктують і нагнітальних, припиняється подача масла і води, видаляється охолодна вода. У період стоянки компресора в резерві періодично прокручується вал за допомогою валоповоротного механізму або вручну. Цей компресор повинен бути готовим до пуску на першу вимогу.

УМОВИ ДЛЯ АВАРІЙНОЇ УСТАНОВКИ

Аварійна зупинка компресора провадиться, якщо:

1) падає тиск у системі циркуляційного мастила нижче 1 атм. У багатьох компресорних установках при цьому подається звуковий сигнал та спрацьовує блокувальний пристрій; якщо з якоїсь причини це не станеться, компресор треба зупинити вручну;

2) припиняється подача циркуляційного мастила або мастила до будь-якої точки циліндрів та сальників;

3) припиняється подача охолоджувальної води та падає тиск у всмоктувальному трубопроводі першого ступеня;

4) значно підвищується тиск на будь-якому ступені;

5) зростає понад допустима температура в будь-якому ступені;

6) порушується ущільнення та значний пропуск газу;

7) з'являються сильні стуки та удари в циліндрах та механізмі руху;

8) підвищується температура обмоток електродвигуна;

9) підвищується температура корінних підшипників;

10) відбувається вибух у циліндрі компресора, клапанних коробках, у трубопроводі або в повітрозбірнику;

11) відкриваються шатунні болти, ушкоджується шатун та шток;

12) відбуваються інші будь-які поломки, що становлять загрозу аварії компресора.

У всіх цих випадках зупинка компресора проводиться негайно без розвантаження від тиску. Непрацюючий компресор не повинен перебувати під тиском. Тому відразу скидається тиск із усієї системи і проводяться решта операцій, пов'язані із зупинкою компресора. Про аварійну зупинку компресора машиніст повідомляє начальнику або майстру зміни, які вживають заходів для усунення несправностей. Машиніст несе відповідальність за допущену аварію, бере участь у ліквідації її наслідків, крім того, після зупинки компресора ретельно його оглядає, витирає та очищає. Усі дефекти, виявлені під час огляду та виявлені під час експлуатації компресора, усуваються негайно.

Для розбору аварії створюється заводська комісія, яка встановлює причини аварії та розробляє заходи щодо запобігання їх надалі.

НЕСПРАВНОСТІ, ПРИЧИНИ, УСУНЕННЯ

Обслуговуючий персонал компресорної установки повинен добре знати призначення, режим роботи та влаштування всіх складових частинагрегату. Знання цього та досвід роботи дозволяють своєчасно виявити та усунути несправності, цим забезпечити довговічність та надійність роботи машини.

Які ж основні ненормальності, які при роботі поршневого компресора?

1. Несправність у роботі клапанів можна визначити за знятими індикаторним діаграмам. Типові несправності клапанів, що визначаються спотворенням індикаторних діаграм:

Надмірно високий підйом та запізнення посадки нагнітального клапана;

Затискання нагнітального клапана на початку посадки;

Нагнітальний клапан має занадто тугу пружину;

Чи не щільність всмоктуючого клапана;

Чи не щільність нагнітального клапана;

Защемлення всмоктувального клапана (не закривається);

Ненормальна робота пружин клапанів;

Нерівномірний розподіл тиску за ступенями стиснення, що визначається за показаннями манометрів, буває наслідком несправності всмоктувального або нагнітального клапана будь-якої ступеня стиснення.

При несправному всмоктувальному клапані газ вільно повертається в попередній ступінь, через що в ньому підвищуються кінцевий тиск і температура. Пошкодження нагнітальних клапанів вищих щаблів також призводить до підвищення тиску та температури попереднього ступеня. Стиснутий газ через несправний нагнітальний клапан частково знову надходить у циліндр високого ступеня, тому цей циліндр забиратиме менше газу з попереднього ступеня, ніж у неї надходить, і тиск підвищуватиметься.

У роботі клапана можуть бути такі дефекти:

Клапані пластини не забезпечують достатньої густини;

Поломка деталей клапана (пластин, пружини, сідла, що направляє шпильки);

Ослаблення пружини чи втрата пружних властивостей;

Запізнене закриття клапанів;

У кожному окремому випадку передусім визначаються причини ненормальної роботи клапанів, а потім усуваються виявлені дефекти.

Нещільна посадка клапанних пластин на сідло усувається очищенням від нагару та бруду або пришліфуванням та притиранням їх. Деталі клапана, що мають тріщини або поломки, замінюються на нові. Пружина, що втратила пружні властивості, замінюється на нову.

Запізнене закриття клапанів відбувається внаслідок затискання обмежувача підйому напрямної; потрібно очистити напрямні та у разі потреби шліфувати. При слабкості пружин потрібно натягнути їх, і якщо це допомагає, замінювати новими. На поверхнях ущільнювачів пластин і сідел в результаті газової корозії з'являються раковини і ризики. Їх виводять шліфуванням та притиранням.

2. Поява в компресорі різких і глухих стукотів може відбуватися з багатьох причин. Різкий стукіт може бути викликаний попаданням твердих металевих частин (шматка пружини, уламка клапанної пластини тощо) в циліндр компресора. Потрібно зупинити компресор, витягти їх та усунути дефекти на дзеркалі циліндра. Удари поршня об кришку циліндра за недостатнього шкідливого простору дають різкий стукіт. Потрібно збільшити товщину прокладки між циліндрами або циліндром та його кришкою, або зменшити товщину прокладок на штоку біля дистанційної гайки. Різкий стукіт буває при зайвому мастилі циліндрів або попаданні вологи і олії з масловологовідділювачів і сепараторів. Слід зменшити подачу олії в циліндри, ретельно продути усі очисні апарати. При ослабленні з'єднання штока з крейцкопфом або поршнем слід зупинити компресор та підтягнути затискні гайки.

Можуть з'явитися різкі стуки в компресорі та з інших причин, наприклад, при великій виробленні повзунів або паралелей, зносу крейцкопфного пальця та ін. У цих випадках компресор зупиняють і виконують відповідні ремонтні роботи.

Зазвичай визначення місця стукоту користуються металевим прутком чи трубкою, один кінець якої прикладають там, де чути стукіт, а інший кінець - до вуха.

Глухий стукіт відбувається внаслідок ослаблення кріплення шатунних та корінних підшипників, вироблення їх або шийок валу, розробки деталей крейцкопфа та конічних поверхонь пальців. Потрібно зупинити компресор, підтягнути кріплення підшипників, підтягнути болти кришок підшипників. Якщо при цьому слабкість у підшипниках не зменшується, слід обточити шийки валу та перезалити підшипники.

3.. У сальниках зустрічаються дві основні несправності: пропуск газу та нагрівання. Підробка та неправильне укладання кілець у сальниках з м'яким набиванням є головними причинами пропуску газів. Слід підтягнути натискну буксу і, якщо при цьому пропуск газу не зменшується, провести заміну сальникового набивання.

Пропуск газу в сальниках з металевим набиванням відбувається з таких основних причин: підробіток ущільнюючих кілець і збільшення внаслідок цього зазору між штоком та внутрішнім діаметром кільця. Треба поставити кільця, що ущільнюють, з допустимими зазорами. При поломці або зіскакуванні пружин, що притискають камери сальників одну до іншої, слід перевірити та встановити на місця пружини, поламані замінити. Вироблення штока або ризики, подряпини та інші пошкодження на поверхні усувають нарощуванням поверхні штока.

Нагрів сальників і штоків відбувається головним чином внаслідок перекосу натискної букси.

4. Основними несправностями в системі циркуляційного мастила є: раптове або поступове падіння тиску олії та зростання її температури. Раптове падіння тиску масла в системі може статися в результаті розриву напірного маслопроводу, падіння рівня масла в картері або маслобаку, поломки насоса шестерні або перепускного клапана маслопроводу. У цих випадках негайно зупиняють компресор, визначають причину падіння тиску та усувають її.

Поступове падіння тиску олії в системі циркуляційного мастила відбувається з причин не щільності у з'єднаннях трубопроводів масляної комунікації; треба підтягнути болти на фланцях, що пропускають олію. Якщо при цьому текти не усувається, слід зупинити компресор, випустити олію та замінити прокладки на фланцях. Якщо засмічена приймальна сітка масляного насоса, її потрібно прочистити під час роботи компресора; якщо засмічений масляний фільтрпотрібно перейти працювати на інший фільтр.

Підвищення температури олії в системі можливе в результаті забруднення маслохолодильника - треба зупинити компресор і замінити маслохолодильник. При забрудненості чи недоброякісності олії - зупинити компресор і замінити олію; якщо олія не відповідає встановленим вимогам для даного компресора, слід замінити його на олію, що відповідає технічним умовам. При несправностях і неправильному складанні механізму руху компресора (недотримання встановлених проміжків у підшипниках, паралелях і повзунах) - зупинити компресор і усунути виявлені недоліки.

ПЗДГОТОВКА ОБЛАДНАННЯ ДО РЕМОНТУ

Перед здачею ремонт компресорні установки зупиняють у певній послідовності, викладеної у виробничій інструкції.

У процесі зупинки необхідно звільнити машину від газу, що стискається, видалити з неї вибухонебезпечні речовини. Для цього компресорні установки продувають повітрям чи азотом.

Перед здачею в ремонт машиністу необхідно відключити установку від колекторів, що діють, повністю зняти надлишковий тиск в машині і міжступінчастій апаратурі, напруга на електрообладнанні, відключити його від системи електропостачання, встановити заглушки на всмоктувальній і нагнітальній лінії, відключити продувні та аналізовідбірні лінії. Машиніст повинен також перевірити дані аналізу, що підтверджують якість продування або промивання машини, наявність на пусковому пристрої плаката «Не включати – працюють люди!».

Здачу установки в ремонт оформляють актом, що містить тип, марку, цеховий номер компресора, найменування ремонтної організації, підрозділи, посаду та прізвище її представника, який підписує акт, найменування експлуатаційної служби, посаду та прізвище її представників, номер паспорта, що здається в ремонт обладнання.

ПРАВИЛА ПРИЙОМУ І ЗДАВАННЯ ЗМІНИ

Машиніст, який приймає зміну, повинен з'явитися на роботу не пізніше ніж за 15-20 хв до початку зміни. Ознайомитись зі станом всього обладнання компресорної установки.

Машиніст зміни зобов'язаний здати компресорну установку у повній чистоті та порядку.

Вступаючий зміну машиніст зобов'язаний:

1. отримати відомості у машиніста, що змінюється, про роботу обладнання за попередню зміну, неполадки в роботі, завдання на зміну та зауваження керівництва;

3. ознайомитися з журналу з усіма розпорядженнями керівництва установки, що стосуються її обслуговування;

4. з'ясувати наявність необхідного запасу води у поживних баках;

5. перевірити наявність необхідних для обслуговування інструменту, мастильно-обтиральних матеріалів та запасних деталей, водовказівного скла, арматури;