Обсяг робіт при щоденному технічному обслуговуванні. Тема: Проведення технічного обслуговування автомобіля

Сезонне технічне обслуговування проводиться восени і навесні. У нього входять всі роботи, включені в друге технічне обслуговування і, крім них, цілий ряд додаткових робіт.

Восени слід виконати такі дії.

Промити систему охолодження двигуна, щоб видалити накип і осад. Желательнозаполніть систему охолодження рідиною, що має низьку температуру замерзання.

Промити бензобак і бензопроводи, видаливши з них бруд і воду.

Перевірити всю систему запалювання, щобзабезпечити впевнений запуск двигуна взимку.

4. Розібрати і прочистити карбюратор, видаливши відкладення смоли з його деталей. Перевірити всі прокладки, замінивши пошкоджені. Перевірити рівень палива в камері поплавця. Встановити карбюратор на двигун і відрегулювати голку головного жиклера, роботу на холостому ході і повне закриття повітряної заслінки карбюратора.

Очистити трубки вентиляції картерадвігателя від смолистих відкладень.

Очистити від смолистих відкладень вхідну трубу двигуна і канали впускних клапанів блоку циліндрів.

Розібрати головний і колісні ціліндритормоза. Видалити бруд з деталей чістимітряпкамі, змоченими в спирті або гальмівної рідини. Застосовувати для цього металевий інструмент і рідини мінеральногопроісхожденія забороняється. промити трубопроводи гідравлічного гальма спіртомілі гальмівною рідиною. Поршні і колісні циліндри змазати перед складанням касторовою олією. Перевірити роботу гідровакуумного підсилювача на сідельних тягачах.Промить і протерти гальмівні барабаниі щити гальм коліс, перевірити состояніенакладок гальмівних колодок, Перевірити, чи достатньо втоплені заклепки в накладках.

Долити в картер рульового механізмамаловязкого масла.

Навесні необхідно виконати наступні роботи.

Продути шланги масляного радіатора імасляний радіатор, щоб переконатися, що онине засмічені.

Якщо застосовувався етилований бензин, треба очистити від відкладень свинцю випускні клапани, стінки камери згоряння і днища поршнів, знявши голівку блоку.

Зняти амортизатори, промити їх і замінити в них масло.

Замінити масло в картері рульового механізму.

Восени і навесні необхідно провести наступні роботи.

Замінити масло в двигуні, коробці передач і задньому мосту, а на автомобіляхГАЗ-63 також в роздавальної коробці, передньому мосту і лебідці. На сідельному тягачеГАЗ-63д змінити мастило в редукторах перекидного механізму.

Перевірити щільність електроліту.

Перевірити роботу відцентрового і вакуумного регуляторів випередження запалювання.

Провести роботи, зазначені в разделеЕлектрооборудованіе.

Перевірити затягування підшипників заднього, а на ГАЗ-63 також і переднього мостів.

На автомобілі ГАЗ-51А зняти опорупромежуточного карданного валу, промити, розібрати і перевірити стан її підшипника і сальника.

На автомобілі ГАЗ-51А зняти переднююось, очистити її від бруду і перевірити при яскравому світлі відсутність тріщин, звернувши особоевніманіе на поворотні важелі і галтеліцапф поворотних кулаків. Непридатні деталізаменіть.

Перевірити і, якщо треба, отрегуліроватьрулевое управління.

9. Перевірити стан ручного гальма, Очистити його від бруду і відрегулювати.

10. Перевірити роботу перекидного механізму сідельного тягача ГАЗ-63д.

Вступ

1.1 Щоденне обслуговування

2.4 Перевірка стану підвіски і рульового управління

2.7 Мастильні роботи

3. Проектування зони ТО-1

3.3 Планування ділянки

висновок

Вступ

Технічне обслуговування автомобіля - це комплекс заходів, спрямованих на підтримку транспортного засобу в справному стані і відповідному зовнішньому вигляді, а так само на виявлення і усунення можливих прихованих несправностей. Технічна справність автомобіля має на увазі під собою максимально можливий рівень безпеки, економічності і надійності. Технічне обслуговування, на відміну від ремонту, носить профілактичний характер. Що б приділити трохи уваги своєму автомобілю не обов'язково чекати поки трапиться поломка.

Необхідність в проведенні технічне обслуговування обумовлена \u200b\u200bв першу чергу елементарними законами фізики. Під час експлуатації автомобіля відбувається його знос. Кожна поїздка в технічному сенсі являє собою вібрацію, перевантаження; автомобіль піддається впливу вологи, повітря, температури і багатьох інших факторів. З моменту, коли машина рушила з місця, всі деталі знаходяться в стані тертя, і це неминуче тягне за собою деяку деформацію (зміна розмірів, форми). Навіть при найнижчій інтенсивності використання, на ідеально рівному дорожньому покритті, рано чи пізно технічний стан будь-якого автомобіля змінюється в гіршу сторону.

1. Види технічного обслуговування автомобілів

Згідно з чинною в РФ транспортній системі, виділяється чотири основних види технічного обслуговування автомобілів:

· щоденне обслуговування (ЩО); · перше технічне обслуговування - ТО-1; · друге технічне обслуговування - ТО-2; · сезонне обслуговування (СО). 1.1 Щоденне обслуговування

Щоденне обслуговування виконують перед виїздом автомобіля на лінію і після роботи на лінії. Контрольні роботи. Оглядом перевіряють: справність кабіни, кузова, платформи, оперення, стекол, дзеркал заднього виду, номерних знаків, запорів бортів і дверей кабіни, капота двигуна, запірного механізму "відкидається" кабіни, стан рами, ресор, коліс, шин, опорно-зчіпного пристрою і буксирного приладу ; стан гідропідсилювача приводу рульового управління і вільний хід рульового колеса; дію приладів освітлення і сигналізації, склоочисників, пристрою для обмивання і обдування (взимку) вітрового скла; герметичність приводу гальм, системи харчування, мастильної системи і системи охолодження, механізму підйому платформи у автомобілів-самоскидів. Крім цього на слух контролюють роботу звукового сигналу. На ходу автомобіля перевіряють роботу агрегатів, вузлів, систем і контрольно-вимірювальних приладів. технічне обслуговування автомобіль обладнання Збиральні мийні роботи. Забирають кабіну і кузов, миють автомобіль, протирають скла, дзеркало заднього виду, фари, габаритні вогні, Покажчики поворотів, сигнали гальмування і номерні знаки. Мастильні, очисні і заправні роботи, Перевіряють рівень масла в картері двигуна (при необхідності доливають), провертають рукоятку фільтра грубої очистки масла, у дизельних двигунів перевіряють рівень масла в паливний насос високого тиску і регуляторі частоти обертання, перевіряють рівень рідини в системі охолодження двигуна (при необхідності доливають). В зимовий час при зберіганні автомобілів на відкритому майданчику, якщо система охолодження двигуна заповнена водою, воду зливають або підключають двигун до системи підігріву, зливають конденсат з повітряних балонів пневматичного приводу гальм, фільтра - вологомастиловідділювача і з паливних фільтрів дизельних двигунів, а перед пуском двигуна заливають в систему охолодження гарячу воду. У автобусів додатково перевіряють стан підніжок, статі, сидінь, кас-скарбничок, стекол салону, дія механізмів відкривання дверей, систем освітлення, сигналізації і опалення, справність гучномовного пристрою, пневматичних балонів підвіски, ресор і рульових тяг. 1.2 Перше технічне обслуговування

Під час ТО-1 виконують всі роботи, що входять в ЕО, а також додаткові, що забезпечують безвідмовну дію агрегатів, вузлів і систем автомобіля за пробіг до чергового ТО-1 або ТО-2. Контрольно-діагностичні роботи. При загальній діагностиці (Д-1) перевіряють: люфти рульового колеса і в шарнірах рульових тяг за допомогою приладу для перевірки рульових управлінь; ефективність дії робочого та стоянкового гальм автомобіля на стенді для перевірки гальм вантажних автомобілів; роботу приладів освітлення і сигналізації, дія склоочисників, стеклоомивателей, обдування вітрового скла (взимку), правильність встановлення дзеркал заднього виду, стан шин і тиск повітря в них за допомогою манометра. Контрольні, кріпильні та регулювальні роботи. При їх виконанні: перевіряють кріплення двигуна до рами і обладнання до двигуна, приймальні труби глушника до випускного колектора Переконуються, що немає підтікання масла і води. Перевіряють натяг приводних ременів вентилятора, генератора, компресора, насоса гідропідсилювача. Якщо виявлені течі води і масла, їх усувають. При необхідності регулюють приводні ремені; виявляють стан приладів системи живлення, герметичність їх з'єднань і усувають виявлене підтікання палива; у автомобілів з дизельними двигунами перевіряють дію приводу паливного насоса високого тиску і зупинки двигуна; перевіряють кріплення коробки передач до картера зчеплення, фланців кардана до коробки передач і заднього моста, проміжної опори до поперечини рами, фланців півосей до маточини коліс, кришок до картера головної передачі (Ослаблені різьбові з'єднання закріплюють), вільний хід педалі зчеплення (при необхідності регулюють його); кріплення рульового колеса, гайок, кульових пальців, сошки, важелів поворотних цапф, герметичність системи підсилювача рульового управління; переконуються в герметичності трубопроводів та приладів приводу гальм, чи немає підтікання гальмової рідини або витоку стисненого повітря, перевіряють роботу компресора і створюване їм тиск, у автомобілів з гідравлічним приводом гальм - вільний хід педалі робочого гальма, у автомобілів з пневматичним приводом гальм - стан гальмівного крана , шплинтовку пальців штоків гальмівних камер, справність приводу гальма стоянки. При необхідності усувають підтікання гальмової рідини або витік стисненого повітря, регулюють гальмівні механізми і приводного гальма; виявляють стан рами, вузлів і деталей, підвіски, буксирного приладу, сідельно-зчіпного пристрою. Якщо потрібно, закріплюють драбини ресор, пальці ресор і колеса; перевіряють дію запірного механізму і шарнірів "відкидається" кабіни, замків і ручок дверей кабіни, кріплення кузова до рами автомобіля, крил, підніжок, бризковиків (ослаблені різьбові з'єднання закріплюють); переконуються, що рівень електроліту в усіх елементах акумуляторної батареї відповідає нормі. При необхідності доливають дистильовану воду. Перевіряють кріплення батареї і надійність контакту наконечників проводів з її полюсними виводами. У автомобілів-самоскидів і сідельних тягачів додатково перевіряють стан надрамника, шарнірних з'єднань, пристрої підйому платформи, запобіжного упору, заднього борту і його запірного пристрою, сідельно-зчіпного пристрою; оглядають і закріплюють коробку відбору потужності, кронштейни підвіски платформи, з'єднання штока і циліндра пристрою підйому платформи, кронштейн запасного колеса; перевіряють герметичність з'єднань маслопроводів, шлангів, дія пристрою підйому платформи, рівень масла в баку механізму підйому (якщо необхідно - доливають або заміняють масло). Мастильні і очисні роботи. Для них передбачено виконання наступних операцій: змазування вузлів тертя через заправні маслянки, перевірка рівня масла в картерах агрегатів відповідно до карти змащення, рівня гальмівної рідини в бачку гідроприводу, долівка цієї рідини при необхідності, прочищення сапунів коробки передач і картера головної передачі, промивка повітряних фільтрів гідровакуумного підсилювача гальм, заміна масла в картері двигуна при роботі в умовах великої запиленості, злив відстою з масляних фільтрів, промивка фільтруючого елемента повітряного фільтра. 1.3 Друге технічне обслуговування

Під час ТО-2 виконують всі роботи в обсязі ТО-1, а також додаткові роботи велику трудомісткість, виявлені за результатами Д-2. Контрольно-діагностичні роботи. Д-2 проводять за 1-2 дня до початку ТО-2 і виконують регулювальні роботи, передбачені технологією діагностування. Після закінчення Д-2 автомобіль з виявленими несправностями, усунення яких вимагає виконання робіт велику трудомісткість, направляють в зону поточного ремонту. Автомобіль, що вимагає проведення регулювальних і ремонтних впливів, якщо їх доцільно поєднувати з ТО-2, направляють в експлуатацію на 1-2 дні для підготовки виробництва, а потім на ТО-2. Контрольні, кріпильні та регулювальні роботи. Вони містять значну кількість операції, при яких: перевіряють кріплення і справність регулятора частоти обертання колінчастого вала двигуна, компресора, вентилятора, головки блоку циліндрів, піддонів картера двигуна і механізму зчеплення, приводу жалюзі радіатора. При необхідності проводять кріпильні роботи і усувають виявлені несправності. Виявляють і регулюють зазори в клапанному механізмі; переконуються в герметичності системи живлення дизельних двигунів, системи охолодження і мастильної системи, справності карбюратора, приводу дросельної і повітряної заслінок, паливного насоса, масляних і паливних фільтрів, форсунок, механізму управління подачею палива, зупинки двигуна. Якщо необхідно, усувають несправності і обпресовують систему харчування дизельних двигунів; перевіряють і закріплюють стартер, генератор і реле-регулятор. регулюють натяг приводного ременя генератора. Після пробігу 25-30 тис. Км з двигуна знімають генератор і стартер, перевіряють стан щіток, колектора, підшипників, заміняють зношені деталі і відчувають генератор і стартер на стенді під навантаженням; вивертають свічки запалювання, очищають нагар, регулюють зазор між електродами і перевіряють роботу свічок за допомогою приладу 202 п. Знімають переривник-розподільник, оглядають стан контактів, регулюють зазор між ними, змазують вал розподільника, вісь молоточка, кулачкову втулку і перевіряють роботу переривника -розподільник на приладі СПЗ-8м; переконуються в легкості пуску двигуна. Регулюють мінімальні обороти холостого ходу; виявляють вільний і повний хід педалі зчеплення, дію відтяжної пружини педалі, а при необхідності регулюють; перевіряють стан і герметичність коробки передач, дію дистанційного керування, Очищають сапун. У гідромеханічній передачі регулюють механізм управління Золотниками, перевіряють і регулюють тиск масла в системі; заміряють люфт в шарнірних і шліцьових з'єднаннях карданної передачі, В підшипниках проміжної опори; переконуються в герметичності з'єднань картера заднього моста, закріплюють редуктор і колісні передачі, очищають сапун; перевіряють кріплення приводу гальмівного крана, головного гальмівного циліндра, підсилювача гальмівної системи, Повітряних балонів, гальмівних камер, опор розтискних куркулів і виконують кріпильні роботи, переконуються в нормальній роботі компресора. Знімають маточини коліс з гальмівними барабанами і перевіряють стан накладок гальмівних колодок, стяжних пружин колодок, опорних дисків, підшипників коліс. Встановлюють маточини коліс і регулюють затягування підшипників, зазори між барабанами коліс і гальмівними накладками. У разі потрапляння повітря в систему гідравлічного приводу гальмівної системи видаляють повітря з системи і перевіряють дію гідровакуумного або пневматичного підсилювача, справність приводу гальма і моторного гальм; переконуються, що немає перекосів переднього і заднього мостів. Перевіряють стан рами. Закріплюють драбини ресор. амортизатори, реактивні штанги і балансири. Виявляють надійність кріплення коліс; - перевіряють кріплення кабіни, платформи, підніжок, крил, бризковиків. При необхідності виконують кріпильні роботи. Переконуються в нормальній роботі системи вентиляції та опалення. Перевіряють ущільнення дверей, важелів і педалей. Мастильні і очисні роботи. Дані роботи включають в себе змазування всіх вузлів тертя відповідно до карти змащення, перевірку рівня масла в паливному насосі високого тиску (ТНВД), заміну (за графіком) олії в картері двигуна, заміну або очищення масляних фільтрів, очищення і промивання клапана вентиляції картера двигуна , злив відстою з корпусів масляні фільтрів, заміну (за графіком) або долівку масла в картери агрегатів трансмісії, долівку рідини в бачки гідроприводу гальм, промивку фільтруючих елементів повітряного і паливних фільтрів (заміну паливних фільтрів у дизельних двигунів), промивання фільтруючих елементів вологомастиловідділювача. 1.4 Сезонне технічне обслуговування автомобіля

Сезонне технічне обслуговування (СО) проводиться 2 рази на рік і призначене для підготовки рухомого складу до експлуатації в холодну і теплу пору року. Окремо плановане СО рекомендується проводити для рухомого складу, що працює в зоні холодного клімату. Для інших кліматичних умов сезонне обслуговування зазвичай поєднують з ТО-2 (ТО-1), збільшуючи відповідно перелік виконуваних робіт. При СО промивають картери двигуна, коробки передач, заднього і середнього провідних мостів, а також картер рульового управління. Після промивання, в залежності від пори року, заливають свіжу мастило (річну або зимову). Крім перерахованих робіт, необхідно також промити радіатор, порожнину охолодження двигуна, систему опалювального пристрою і заправити їх охолоджувальною рідиною, після чого перевірити справність і дію жалюзі радіатора і термостата, зарядити акумуляторну батарею, довівши щільність електроліту до відповідної сезону експлуатації, встановити або зняти утеплювальні пристрої для акумуляторної батареї, підготувати і привести в справність утеплювальні чохли радіатора і капота, ланцюги проти ковзання і шанцевий інструмент. Місця пошкодження фарбування на кабіні і кузові зачистити наждачним папером, накласти грунтовку і ретельно (в кілька шарів) зафарбувати. 2. Основні роботи, що виконуються при технічному обслуговуванні автомобіля

2.1 Основні контрольні (діагностичні) роботи

Загальний огляд Оглянути автомобіль (причіп, напівпричіп). Перевірити стан кабіни, платформи, стекол, дзеркал заднього виду, протисонячних козирків, оперення, номерних знаків, механізмів дверей, замків бортів платформи, капота, кришки багажника, буксирного (опорно-зчіпного) пристрої. Перевірити дію склоочисника і омивача вітрового скла і фар, дія системи опалення та обігріву стекол (в холодну пору року), системи вентиляції. Двигун, включаючи системи охолодження, змащення Перевірити оглядом герметичність систем змащення, живлення і охолодження двигуна (в тому числі пускового підігрівача), а також кріплення на двигуні обладнання та приладів. Перевірити стан і натяг приводних ременів. Перевірити кріплення деталей випускного тракту (приймальня труба, глушник та ін.). Перевірити кріплення двигуна. зчеплення Перевірити дію відтяжної пружини і вільний хід педалі зчеплення. Перевірити герметичність системи гідроприводу виключення зчеплення. У автомобілів, обладнаних пневмоусилителя зчеплення, перевірити кріплення кронштейна і складових частин силового циліндра підсилювача. Коробка передач Перевірити кріплення коробки передач і її зовнішніх деталей. Перевірити в дію механізм перемикання передач на нерухомому автомобілі. Гідромеханічна коробка передач Перевірити кріплення гідромеханічної коробки передач до основи автобуса, кріплення масляного піддону і стан масляних трубопроводів. Перевірити кріплення наконечників електричних проводів. Перевірити правильність регулювання механізму управління периферійними Золотниками. Карданна передача Перевірити люфт в шарнірних і шліцьових з'єднаннях карданної передачі, стан і кріплення проміжної опори і опорних пластин голчастих підшипників. Перевірити кріплення фланців карданних валів. Задній міст Перевірити герметичність з'єднань заднього (середнього) моста. Перевірити кріплення картера редуктора, фланців півосей і кришок колісних передач. Рульове управління і передня вісь Перевірити герметичність системи підсилювача рульового управління. Перевіряти кріплення і шплинтовку гайок кульових пальців, сошки, важелів поворотних цапф, стан шкворней і шайб гайок. Перевірити люфт рульового колеса і шарнірів рульових тяг. Перевірити затягування гайок клинів карданного валу рульового управління. Перевірити люфт підшипників маточин коліс. Гальмівна система Перевірити компресор: візуально зовнішній стан, роботу на слух і створюваний тиск за штатним манометром. Перевірити стан і герметичність трубопроводів та приладів гальмівної системи. Перевірити ефективність дії гальм на стенді. Перевірити шплинтовку пальців штоків гальмівних камер пневматичного приводу гальм, величини ходу штоків гальмівних камер, вільного і робочого ходу педалі гальма. Перевірити і при необхідності усунути несправності гальмівного крана пневматичного приводу гальм. Перевірити стан і герметичність головного циліндра, підсилювача, колісних циліндрів і їх з'єднань з трубопроводами. Перевірити справність приводу і дію стоянкового гальма. Рама, підвіска, колеса Перевірити оглядом стан рами, вузлів і деталей підвіски, буксирного і опорно-зчіпного пристроїв. Перевірити стан і дію механізму підйому опорних ковзанок (напівпричепа). Перевірити кріплення драбин і пальців ресор, кріплення коліс. Перевірити герметичність пневматичної підвіски. Перевірити стан шин і тиск повітря в них: видалити сторонні предмети, що застрягли в протекторі і між спареними колесами. Кабіна, платформа (кузов) і оперення Перевірити стан і дію запірного механізму, упору-обмежувача і страхового пристрою перекидної кабіни. Перевірити стан і дію замків, петель і ручок дверей кабіни. Перевірити кріплення платформи до рами автомобіля, власника запасного колеса; у напівпричепа перевірити стан і кріплення середньої стійки. Перевірити кріплення крил, підніжок, бризковиків. Оглянути поверхні кабіни і платформи; при необхідності зачистити місця корозії і завдати захисне покриття. Система харчування Перевірити оглядом стан приладів системи живлення, їх кріплення і герметичність з'єднань. У автомобілів з дизельними двигунами перевірити дію приводу насоса високого тиску. Перевірити і при необхідності відрегулювати вміст окису вуглецю (СО) у відпрацьованих газах карбюраторних двигунів. 2.2 Перевірка товщини гальмівних колодок

Підвищений шум і відведення автомобіля в бік при гальмуванні, збільшення ходу педалі гальма і пульсація зусилля на ній, витік гальмівної рідини свідчать про несправності гальмівної системи. Для перевірки товщини гальмівних колодок дискових гальм підійміть відповідну частину автомобіля і встановите його на підставки, зніміть колесо. Перевірте товщину колодок через отвір в супорті. При необхідності зніміть супорт і витягніть колодки для огляду. Якщо товщина фрикційних накладок гальмівних колодок менше допустимої, необхідно замінити всі колодки (в комплекті). Виміряйте товщину гальмівних дисків мікрометрів. Якщо товщина диска менше допустимої, на ньому є тріщини або зони перегріву - необхідна його заміна. Перед установкою коліс перевірте стан і свободу переміщення гальмівних шлангів. При цьому шланги не повинні стосуватися ніяких гострих граней. 2.3 Перевірка стану і заміна шлангів і рукавів

При появі витоку будь-якої рідини необхідно знайти місце витоку і усунути її. Якщо неможливо відразу визначити тип рідини, то поставте автомобіль на стоянку на тривалий час і підкладіть під нього папір. Це допоможе виявити місце витоку і ідентифікувати рідину. Деякі витоку, наприклад витік палива, з'являються тільки при роботі двигуна. Оскільки паливо швидко випаровується, особливо в гарячому моторному відсіку, його витік виявити дуже важко до тих пір, поки вона не стане суттєвою. Найлегше виявити витік відразу після пуску холодного двигуна. Уважно перевірте всі гумові шланги і металеві трубопроводи. Виявити ослаблення з'єднань, знос шлангів, скручування і корозію трубопроводів і інші пошкодження. При зносі, пошкодженні шлангів і трубопроводів або корозії трубопроводів замініть їх. При виявленні слідів гальмівної рідини на трубопроводах гальмівної системи необхідно перевірити працездатність системи. Через негерметичність вакуумного шланга підсилювача гальм знижується ефективність гальмування. В цьому випадку необхідно його замінити. На що стоїть на землі встановіть передні колеса в положення прямо і перевірте вільний хід рульового колеса. Збільшення вільного ходу може свідчити про знос підшипників коліс, шарнірів рульового вала, кульових опор або рульового механізму. Надмірні крен автомобіля, підвищена вібрація кузова при русі на нерівній дорозі, розгойдування в поворотах свідчать про можливі ушкодження в рульовому управлінні і підвісці. Для перевірки амортизаторів натискайте на кожен з чотирьох кутів автомобіля. Якщо кузов не повернувся в початкове положення після одного або двох натискань, необхідно замінити амортизатор. Перевірте положення кузова щодо землі. Якщо є крен в сторону, вперед або назад, то, можливо, просіли пружини або зношені деталі підвіски. На встановленому на підйомнику автомобілі з вивішеними колесами перевірте рульовий механізм на наявність течі, цілість захисних чохлів і ущільнень. Перевірте люфт колеса у вертикальній площині погойдуванням. Невеликий люфт допустимо. При великому люфт необхідна подальша перевірка та його усунення. Щоб встановити його причину, похитуйте колесо у вертикальній площині, одночасно натискаючи на педаль гальма. Тут не обійтися без помічника. Якщо при натисканні педалі гальма люфт усунутий або значно зменшений, то, ймовірно, пошкоджений підшипник маточини колеса; якщо величина люфту змінюється незначно - зношені деталі підвіски. Покачайте колесо в горизонтальній площині. Наявність люфту може бути викликано зносом в підшипнику маточини колеса або кульових шарнірах рульової тяги. Використовуючи велику викрутку як важіль, перевірте люфт в з'єднаннях між деталями підвіски. Перевірте стан чохлів шарнірів рівних кутових швидкостей (Шрусов) і хомутів їх кріплення. Замініть їх при наявності тріщин і інших ушкоджень. Перевірка системи випуску відпрацьованих газів. Перевіряйте систему випуску після охолодження двигуна. Перевірте труби і з'єднання на герметичність, наявність на них корозії і пошкоджень, кронштейни та інші деталі кріплення системи, їх затягування. Перевірте і при виявленні усунете отвори або пошкодження в днище кузова, через які відпрацьовані гази можуть потрапляти в салон. Перевірте, чи не контакту випускного трубопроводу і днища автомобіля, в іншому випадку замініть гумові кільця підвіски трубопроводу. 2.5 Перевірка і заміна свічок запалювання ( бензинові двигуни)

Для зняття і установки свічок запалювання застосовують спеціальний ключ свічки. Перед зняттям свічок запалювання дайте двигуну охолонути і очистіть щіткою ніші навколо свічок в голівці блоку циліндрів. При заміні використовуйте тільки рекомендовані заводом-виготовлювачем свічки. При повторній установці або установці нових свічок перевірити міжелектродний (іскровий) зазор і відрегулювати його (якщо він регулюється вручну). Для цього відігнати або підігнати бічний електрод. Перед зняттям високовольтних проводів зі свічок запалювання поставити на них мітки маркером, щоб потім правильно під'єднати їх. При знятті дроти тягніть тільки за його наконечник. Зняту свічку оглянути, а потім, якщо вона буде встановлюватися повторно, очистити щіткою і (або) продути стисненим повітрям. Рис.2.1 Нормальний стан свічки запалювання за зовнішнім виглядом свічки можна судити про умови її роботи та стан двигуна. Свічка (рис.2.1), що працює в нормальних умовах, має коричневий або сірувато-жовтий колір ізолятора і електродів. Рис.2.2 Відкладення сажі на свічці запалювання Відкладення сухий сажі (кіптяви) (рис.2.2) вказує на багату паливно-повітряну суміш або пізнє запалювання. Це призводить до пропусків запалювання, утрудненого пуску і нестійкої роботи двигуна. При цьому перевірте і при необхідності замініть повітряний фільтр, Перевірте і відрегулюйте рівень палива в камері поплавця карбюратора ( карбюраторні двигуни), І установку моменту запалення. Рис.2.3 Масляні відкладення на свічці запалювання Масляні відкладення (рис.2.3) на електродах і ізоляторі викликані потраплянням масла в камеру згоряння через напрямні втулки клапанів або через поршневі кільця. При цьому спостерігається утруднений пуск двигуна, пропуски в роботі циліндра і сіпання працюючого двигуна (його нестійка робота). Рис.2.4 Обгорання електродів свічки запалювання Глянцевий білий ізолятор центрального електрода, обігравши електроди і відсутність відкладень (рис.2.4) є симптомами перегріву свічки, який скорочує її ресурс. Причинами можуть бути невідповідність типу свічки, рекомендованого для даного двигуна, Раннє запалення, бідна суміш, підсмоктування повітря у впускний трубопровід. Перегрів двигуна і, відповідно, перегрів свічок може бути викликаний недостатнім рівнем охолоджуючої рідини і засміченістю радіатора. Рис.2.5 Оплавлення електродів свічки запалювання Оплавлені електроди, білий ізолятор (або забруднене потрапляють на нього відкладеннями з камери згоряння при пропуску запалювання) (рис.2.5) свідчать про ранній запалюванні. При цьому необхідно перевірити відповідність типу свічок запалювання, установку моменту запалення, склад паливно-повітряної суміші, роботу систем охолодження і мастила. Рис.2.6 Зміна кольору ізолятора Жовтуватий ізолятор, покритий глазур'ю (рис.2.6), вказує на значне підвищення температури в камері згоряння при різкому прискоренні автомобіля. Відкладення на свічці стають струмопровідними - це викликає пропуски в іськрообразованії на високих швидкостях. Необхідно встановити нові свічки запалювання. Рис.2.7 Міжелектродні місток Відкладення забили іскровий зазор і утворили місток між електродами (рис.2.7). В цьому випадку свічка перестає працювати і циліндр вимикається з роботи. Необхідно видалити відкладення між електродами або замінити свічку. Рис.2.8 Відкладення присадок на електродах Велика кількість світло-коричневих відкладень, що покривають кіркою центральний і бічний електроди (рис.2.8), призводять до ізоляції електродів, викликають пропуски в іськрообразованії і перебої в роботі двигуна при розгоні. Вони можуть виділятися з присадок до масла або бензину. Якщо надмірна кількість відкладень утворюється за короткий час або при невеликому пробігу, то необхідно замінити маслозйомні ковпачки. також можливою причиною є низька якість бензину, в цьому випадку необхідно змінити місце заправки. Рис.2.9 Знос електродів Свічки з закругленими електродами з невеликою кількістю відкладень на них і нормальним кольором (рис.2.9) можуть призводити до утруднення пуску двигуна в холодну або вологу погоду і до погіршення паливної економічності. Необхідно замінити свічки на нові з тими ж характеристиками. Рис.2.10. Розтріскування або відколи ізолятора Розтріскування або відколи ізолятора (рис.2.10) свідчить про детонаційному згорянні палива. Осколки ізолятора можуть стати причиною пошкодження поршня. Необхідно замінити свічки; переконатися у використанні палива з необхідним октановим числом; відрегулювати момент запалювання. Рис.2.11. Нагар на ізоляторі Нагар прилипає до ізолятора свічки (рис.2.11), відриваючись від днища поршня або стінки камери згоряння при високій частоті обертання колінчастого вала. Необхідно очистити свічки або замінити їх на нові. Рис.2.12. Механічні пошкодження свічки запалювання Механічні пошкодження свічки (рис.2.12) можуть бути викликані сторонніми предметами, які потрапили в камеру згоряння. Це призводить до руйнування свічки, відключення циліндра і пошкодження поршня. Необхідно видалити чужорідний предмет з циліндра і (або) замінити свічку. Перш ніж встановлювати свічки запалювання очистіть різьблення і перевірте цілість всіх ниток різьблення. При установці стежте за відсутністю перекосу свічки. Для полегшення установки вставте свічку в обрізок гумового шланга і вверніть її на кілька оборотів за кінець шланга. Потім затягніть свічним ключем. Момент затягування свічок запалювання 25 Н · м. 2.6 Контрольно-діагностичні та регулювальні роботи по системі електроустаткування

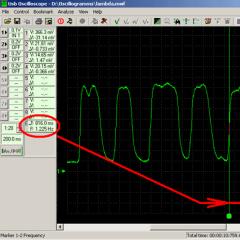

На надійність автомобіля в умовах експлуатації робить прямий або непрямий вплив стан електрообладнання, дія акумуляторної батареї і зарядної системи, а також правильність регулювання світлових і сигнальних пристроїв. Прилади електрообладнання автомобілів в процесі експлуатації піддаються трясці, ударам, вібрацій, впливам температури, вологості, пилу. У них виникають різні несправності, які потребують діагностування, регулювань і інших робіт по ТО. Обсяг цих робіт становить 11-17% загального обсягу робіт по ТО і поточного ремонту. Несправності приладів електрообладнання автомобілів можуть бути викликані механічними пошкодженнями (поломка, порушення ізоляції, обрив ланцюгів, перегорання запобіжників і т.п.) або природним зносом і незадовільним ТО. При механічних пошкодженнях настає відмова, який легко може бути виявлений. Важче визначити поступове погіршення параметрів технічного стану електрообладнання, зміна яких допускається в невеликих межах. Від них багато в чому залежить робота системи запалювання, освітлення, сигналізації. Придатність приладів електрообладнання автомобіля до роботи оцінюють по зміні їх робочих характеристик. Для безвідмовної роботи приладів електрообладнання необхідна періодична і всебічно їх перевірка в процесі ТО автомобіля. Діагностичні операції полягають: у визначенні параметрів акумуляторної батареї; генератора і реле-регулятора; прогину ременя приводу генератора; напруги включення реле зворотного струму; напругу, яка підтримується регулятором напруги; електричного опору випрямного блоку в прямому і зворотному напрямках; стартера; стану конденсатора; контактів переривника і кута їх замкнутого стану; кута випередження запалювання і дії вакуумного і відцентрового регуляторів; потужності іскри на свічках запалювання; стану ізоляції проводів. Для діагностування електрообладнання автомобілів в умовах сучасних АТП застосовують пересувні електронні стенди, мотор-тестери, осцилограф, навантажувальні вилки, ареометри, вольтметри, амперметри та ін. Своєчасне виявлення несправностей в значній мірі сприяє підвищенню експлуатаційних показників роботи автомобілів. Від справного стану акумуляторної батареї, ге нератора, реле-регулятора (регулятора напруги) і стартера залежить працездатність всієї системи електрообладнання. Основні несправності свинцево-кислотних акумуляторних батарей: Розряд і саморозряд, сульфатация і коротке замикання пластин, тріщини в банках і замикання вивідних штирів, жолоблення і замикання пластин і ін. 2.7 Мастильні роботи

Мета мастильних робіт - зменшення енерговитрат машини на подолання тертя і зниження темпу зносу тертьових пар. Трудомісткість їх - 30% загального обсягу робіт ТО-1, 17% - Т02. В інструкції на кожен автомобіль наведені карти змащення із зазначенням точок змащення, мастильних матеріалів і періодичності. Важливо своєчасно замінювати літні масла на зимові і навпаки при сезонному обслуговуванні (СО). Розрізняють мастила: рідкі (масла) і консистентні (пластичні). Через велику різницю в в'язкості і плинності для їх подачі в вузли тертя доводиться застосовувати різне устаткування. Рідкі масла просто заливають вручну (з кухля через лійку з сіточкою) або за допомогою масло-роздавальних баків, що мають насоси і шланги з пістолетами; на АЗС використовують мастильнороздавальні колонки для видачі масел за обсягом (у літрах), зазвичай не в картер, а в тару. Для подачі консистентних мастил у вузли тертя застосовують ручні шприци і Солідолнагнітачі, електромеханічні та пневматичні. Нормально ці пристрої долають засунений в маслянках до 25 МПа. Солідолонагнетатель має бункер, зазвичай конічної форми, з приводним шнеком, який подає солідол до насоса високого тиску. Є ручний пристрій, що дозволяє короткочасно підвищувати тиск до 50 - 60 МПа ~ це потрібно, коли стара мастило загусла і засохла. Мастильні операції поєднують з очисними, а заміну масла - з промиванням картерів. Очисні роботи при ТО-1: очищення АКБ від пилу, бруду, електроліту, прочищення вентиляційних отворів в пробках; очищення сапунів КП і мостів; промивка повітряних фільтрів ГВР і ВУ гальм; видалення конденсату з ресиверів; заміна спирту в запобіжнику проти замерзання. При ТО-2, крім того: видалення відстою з корпусів масляних фільтрів, очищення і промивка клапанів вентиляції картера двигуна, промивка фільтрів насоса ГУ керма. Зміну масла в картері проводять у нагрітого ДВС, коли масло менш в'язке і більш текучий (воно легше видаляє опади). Але після видалення відпрацьованого масла в картері залишаються густі мазеподібні опади (шлам), які швидко псують свіже масло і скорочують термін його роботи. Для видалення цих опадів систему змащення промивають індустріальним або веретенним маслом, дизпаливом або спеціальної промивної рідиною. Їх заливають в картер двигуна (2,5 - 3 л), запускають двигун на 4 - 5 хв на холостих обертах, Потім промивну рідину випускають і заливають свіже масло. Така промивка знижує сумарний вміст домішок в маслі в 1,5-2 рази. При кожній зміні масла прочищають фільтри грубого і тонкого очищення. Після випуску відстою блок фільтруючого елемента ФГО промивають в гасі без розбирання і продувають стисненим повітрям, фільтруючий елемент ФТО замінюють новим. Одночасно промивають корпус повітряного фільтра і фільтрує набивання (якщо вона не паперова). Набивання змочують маслом, в корпус фільтра наливають масло до заданого рівня. Брудний або сухий повітряний фільтр призводить до швидкого абразивного зносу двигуна. При СО перевіряють і очищають систему вентиляції картера. При її засміченні в картері створюється надлишковий тиск, що викликає текти масла через сальники. Шестерні в трансмісії зношуються найменше при 75 - 90 ° С. Тому в холодну пору року рекомендується застосовувати утеплюють чохли, фальшподдони і т.п. засоби для зменшення тепловідведення з поверхонь картерів. При зміні масла в агрегаті рекомендується промити картер і шестерні гасом або дизпаливом: залити 1,5 - 2 л, включити агрегат в роботу на 1,5 - 2 хв, злити рідину і залити свіже масло. Шліци карданної передачі змащують солідолом, голчасті підшипники - трансмісійним маслом. В обсяг ОР (очисні роботи) входять шинні роботи: перевірка і доведення до норми тиску повітря (рекомендується через 500 - 600 км, обов'язково перед кожним діагностуванням - щоб забезпечити правильне взаємодія коліс з біговими барабанами і опорними площадками; крім того, при перевірці гальм на спущених шинах можна провернути покришку на ободі і зрізати сосок). Для забезпечення рівномірності зносу слід періодично переставляти шини разом з колесами (схема перестановки наводиться в інструкції по експлуатації автомобіля). Регулярно (у легкових - при ТО-1) слід балансувати колеса, особливо передні на ЛА (дисбаланс руйнує підвіску). Знос шин зростає при відхиленнях тиску від норми, за її перевантаження, частому русі з великими швидкостями, А на передніх колесах - при збільшеному розвалі і, особливо, сходження. Розбірно-складальні роботи - початкова і завершальна частина ТР. Це заміна несправних агрегатів, механізмів і вузлів на автомобілі на справні, заміна в них несправних деталей на нові, нові ремонтного розміру або відремонтовані, а також роботи, пов'язані з ремонтом деталей і підгонкою їх за місцем установки. Найчастіші: заміна ДВС, задніх і передніх мостів, КП, радіаторів, зчеплення, деталей підвіски, ресор, зношених деталей в агрегатах і вузлах. При виконанні їх широко використовуються підйомні пристрої, а також оглядові канави, обладнані спеціальними підйомниками та пристроями для зняття і установки агрегатів. Крім уже перерахованого інструменту для кріпильних робіт, потрібно ще інструмент і обладнання для розбирання і складання з'єднань з натягом. Для розбирання їх на автомобілі застосовують різні знімачі. Для установки на автомобіль - молотки, оправки, вибивання з м'якого металу. При розбиранні та складанні агрегатів в цеху для випрессовкі і запресовування підшипників, втулок і т.п. широко застосовуються Складальні преси (ручні та пневматичні) з зусиллями 30 - 50 кН. Необхідно суворо дотримуватися правил ТБ. Знімати, транспортувати і встановлювати агрегати дозволяється тільки за допомогою ПТМ, обладнаних захватними пристроями, що гарантують безпеку роботи. Автомобіль повинен бути загальмований стоянковим гальмом при включеній нижчій передачі. Забороняється робота під вивішених автомобілем без страхувальних пристроїв (козелки), тільки на домкраті. Піднятий кузов самоскида необхідно страхувати штатними упорами. 3. Проектування зони ТО-1

3.1 Підбір технологічного обладнання

Для підбору обладнання по номенклатурі і кількості використовуються табелі технологічного обладнання і спеціалізованого інструменту для СТО, Нормокомплекти технологічного обладнання для зон і ділянок СТО різної потужності, каталоги, довідники. Підібране устаткування заноситься в відомість: Повне оснащення проектованої ділянки представлено в табл.1-табл.3. Таблиця 1 - Технологічне обладнання №Наіменованіе Тип або модельГабарітние розміри, ммЧісло едініцПлощадь, м 21Кран-балкаНС-12111 900 × 900 × 950 10,82Под'емнік П133 2800 × 1650 × 2610 22,23Солідолонагнетатель 170 690 × 375 × 680 10,64Колонка воздухораздаточная для автомобілейС411 430 × 400 × 325 10,255Компрессор1105-В5 2350 × 700 × 1950 1106Заточний станок3Е-631 1450 × 350 × 450 21,57Тележка для зняття і установки колісних-217 1000 × 800 × 600 10,88Верстак слесарний2248 1650 × 1600 × 1600 22,649Передвіжная інструментальна тележкаПІМ-507 700 × 400 × 800 10,2810Настольно-вертикальний ручної прессОКС-918 920 × 220 1-Разом: 19,07 Таблиця 2 - Організаційна оснащення Таблиця 3 - Виробнича тара і ємності № п / пНаіменованіеТіп, модельЧісло едініцГабарітние розміри, ммПлощадь, м 21Ларь для отходовнет1 800 × 400 × 60 0,322Ларь для обтиральних матеріаловнет1 800 × 400 × 60 0,323Ящік з пескомнет1 500 × 400 0,2Ітого30,84 3.2 Розрахунок площі проектованого підрозділи

Для розрахунку площі проектованої ділянки використовується формула: де Сумарна площа горизонтальних проекції обладнання, розміщеного поза територією, зайнятої постами, м 2; - коефіцієнт щільності розміщення постів і обладнання. значення залежить від габаритів і розташування обладнання. При двосторонньому розміщенні обладнання береться значення - 4…4,5.

Таким чином, площа проектованої ділянки становить: 3.3 Планування ділянки

Рис.3.1 - План зони ТО - 1 Устаткування ділянки: Електромеханічний підйомник П - 133. Тип підйомника - стаціонарний, електрогідравлічний, двухплунжерний, універсальний, із змінним відстанню між осями циліндрів. Рухомий циліндр підйомника підвішений до каретки, яка за допомогою механізованого приводу (електродвигун АОЛ2-11-6, М-103червячний редукторцепная передача) переміщається по швелерним балках, закріпленим в спеціальній канаві. Рис.3.2 - Електромеханічний підйомник П - 133 Солідолонагнетатель НИИАТ - 390 Солідолонагнетатель змонтований на металевій плиті з чотирма колесами. На плиті встановлений бункер 1 ємністю 14 кг мастила і плунжерний насос 6, що розвиває тиск 220-250 кг / см². насос приводиться в дію електродвигуном через шестерний редуктор, закритий піддоном. Рис.3.3 - Солідолонагнетатель НИИАТ - 390 Колонка воздухораздаточная С - 411 Застосовується при накачуванні або підкачки шин автомобілів в автоматичному режимі і відключення подачі повітря при досягненні заданого тиску в шині. Працює від окремо стоїть компресора, оснащеного системою очищення повітря від вологи і механічних домішок Рис.3.4 - Колонка воздухораздаточная С - 411 Верстат точильно-шліфувальний ЗЕ - 631 Призначений для заточування металорізального, деревообробного й іншого інструмента, в тому числі різців свердел, а також виконання слюсарних робіт. Рис.3.5 - Верстат точильно-шліфувальний ЗЕ - 631 Кран - балка НС - 12111 Підйомний механізм краномостового типу, у якого тельфер пересувається по їздовий балки. Кран-балка електрична приводиться в дію електродвигуном, що живиться від мережі (через контактний провід або кабель). Рис.3.6 -. Кран-балка НС-12111 Візок для зняття і установки коліс Н - 217 Візок перекатних механічна Н - 217. Призначена для зняття і транспортування коліс і колісних пар вантажних автомобілів, максимальна маса вантажу, що піднімається 700 кг, максимальне зусилля на рукоятці приводу 30 кг., Максимальна висота підйому 150 мм. Рис.3.7 - Візок для зняття і установки коліс Н - 217 4. Удосконалення технологічного процесу

Мал. 4.1 - Існуючий технологічний процес

Установки для експрес заміни масла призначені для моторних і трансмісійних масел. З їх допомогою здійснюється високоточна дозована видача масла з невеликих резервуарів. Це обладнання дозволяє проводити заміну масла набагато швидше, ніж при застосуванні традиційних технологій. Одночасно з повним видаленням відпрацьованого масла з двигуна, з нього видаляються всі механічні домішки. На сьогоднішній день технологія експрес заміни масла є найбільш екологічно чистою. Маслосменноє обладнання може бути укомплектовано шлангом для заливки в різні механізми. Існують також установки, в яких є передкамера, що дозволяє визначити кількість і рівень зносу масла. Як правило, зміна масла відбувається через отвори для щупа, але деякі установки оснащені спеціальною воронкою, завдяки якій можна зливати масло прямо з-під автомобіля. Бочки для відпрацьованого масла бувають різних розмірів: на 30, 60 і 90 літрів, що дозволяє використовувати це обладнання при ремонті різних типів автомобілів. Для швидкості роботи все установки забезпечені пневматичним приводом. Коліщатка роблять маслосменноє обладнання мобільним і зручним. Залежно від країни-виробника, установки можуть перебувати в різних цінових категоріях. Установки розрізняються не тільки наявністю або відсутністю додаткових пристосувань, але і рівнем продуктивності. Устаткування для експрес заміни масла підбирається індивідуально, враховуючи особливості кожного конкретного автосервісу: бюджет, прохідність, основний тип ремонтованих автомобілів і т.д. Рис.4.2 - Установка для збору масла пневматична Lubeworks Установка для збору масла пневматична Lubeworks 65л з лійкою 18 л., 8 щупів AODE 065. Установка для зливу відпрацьованого масла із зливною воронкою і передкамерою 65л. особливості: · Поєднання відкачування і зливу відпрацьованого масла, · Видаляє відпрацьоване масло та інші рідини з будь-якого транспортного засобу за допомогою вентури-вакуумної витяжної системи, · Використовується як зливний пристрій з вільним зливом відпрацьованого масла з двигунів, коробок передач і диференціалів всіх транспортних засобів,

· Використовувана вакуум-система портативна і проста в експлуатації, · Включає вісім щупів (металевих і гнучких), обладнаних швидко роз'єднує муфтами (наконечниками) для вилучення рідини, · До складу системи входять адаптери для автомобілів BMW і Фольксваген, · Регульована чаша (воронка) для збору масла встановлюється на необхідної для роботи висоті за допомогою затискного пристосування, · Устаткування укомплектовано краном у воронці для збору масла, для контролю стану сливаемого масла перед початком зливу в резервуар, · Можливість самоочищення робить роботу з пристроєм чистої і легкою. Технічні характеристики: Ємність бака: 65 л. Ємність передкамери: 8 л. Ємність відкачування: 42-45 л. Тиск вакууму: 7-8 бар. Час герметизації: 120-150 сек. Швидкість відкачки: 1.5-2 л / хв. Шланг відкачування: 2 м. Ємність чашки: 18 л. Діаметр чашки: 400 мм. Максимальна висота: 1460 мм. Мінімальна висота: 400 мм. Діаметр труби розширення: 900 мм. Макс. ємність відкачування: 45 л. Макс. тиск відкачування: 1 бар. Повітряне під'єднання: 1/4 "Маса: 38 кг. Рис.4.3 - Вдосконалений технологічний процес висновок

Пневматична установка для збору масла Lubeworks дозволяє набагато швидше і якісніше замінити масло в двигуні і коробці передач, що значно прискорить процес проведення ТО - 1 в цілому, тому що мастильно-заправні роботи є основними і більш трудомісткими. Також варто сказати про підвищення чистоти приміщення, що є заслугою даного вдосконалення. Технологія вживана в даній установці дозволяє видалити масло з картера двигуна в повному обсязі без розливу і витоків. Так само був вдосконалений процес проведення операцій на стадії контрольно - кріпильних робіт, а саме: була введена додаткова перевірка на наявність витоків і підтікань технологічних рідин. Дане вдосконалення дозволить більш якісно діагностувати несправності гальмівної системи, системи змащення й охолодження на ранній стадії. Список використаної літератури

1.С.А. Айрбабамян, В.М. Кузнєцов "Безпека праці слюсаря по ремонту автомобілів", М .: "Машинобудування", 1991. 2.Напольский Г.М. "Технологічне проектування автотранспортних підприємств і станцій технічного обслуговування", М .: "Транспорт", 1985. .А.М. Кац " автомобільні кузова", М .:" Транспорт ", 1972. .Верещак В.Ф., Абелевіч Л.А. "Проектування авторемонтних підприємств", М .: Транспорт, 1973. .Грибків В.М., Карпекін П.А. "Довідник з обслуговування для ТО і ТР автомобілів", М .: Россельхозиздат, 1984. Проведенням профілактичного технічного обслуговування. У нашій країні прийнята планово-попереджувальна система (ППС ... Автомобільний сервіс як загальновизнаний метод обслуговування автомобілів На базах централізованого технічного обслуговування (БЦТО) в установленому порядкеСТОА не має певної сфери ...

... при цьому слід враховувати право власника автомобіля на проведення вибіркових робіт з обсягів ТО і ТР в будь-якому поєднанні

... не проводиться (тільки агрегатів) Передбачено проведення капітальних ремонтів автомобілів на авторемонтних заводах (АРЗ)

планове ТО

Техобслуговування - це святе і термінами нехтувати не можна. Уже, хоча б тому, що без позначки СТО при першому пред'явленні техпаспорта доблесного інспектору автодорожньої служби ви ризикуєте продовжити шлях пішки.

У керівництві по експлуатації автомобіля чорним по білому прописано після, якої кількості пройдених кілометрів необхідно проходити ТО-1 і ТО-2, що мають на увазі проведення контрольно-діагностичних тестів, регулювальних, електротехнічних, заправних робіт, а також очисних, мастильних і кріпильних. І цьому «чорним по білому» слідувати треба неухильно.

сезонне ТО

Існує ще, так зване, сезонне ТО, яке проводиться два рази на рік для підготовки автомобіля до теплого і холодного пори року, для «перевзування» вашого друга в літню або зимову гуму.

Часто сезонне технічне обслуговування вимагає заміни моторного масла, Особливо в холодних кліматичних зонах, виконання антикорозійного обробки кузова і знову-таки, очисно-мастильних робіт, особливо якщо умови експлуатації авто пов'язані з не дуже сприятливими умовами - пил, бруд і інше.

щоденне ТО

Але кожен день, точно так же, як ви цікавитеся справами домочадців, ви повинні ставити це питання і автомобілю. Називається ця зворушлива процедура - щоденне ТО.

Буквально можна, звичайно, і не вимовляти його вголос, а ось провести ряд маніпуляцій і упевнитися, що з автомобілем все в порядку, просто необхідно. Відрегульовані і, взагалі, на місці чи дзеркала? Чи не загубилися чи у вчорашній гонці державні реєстраційні номерні знаки? Чи працюють дверні замки? Чи відкриваються багажник і капот? Як себе почувають «двірники», сигналізація та освітлювальні прилади? Хід рульового колеса так же плавний і вільний? Ніде нічого не тече, не капає? Тобто перевірте герметичність систем харчування, охолодження і мастила.

До речі, як йдуть справи з наявністю витратних рідин? А як щодо герметичності гідроприводу гальмівної системи? Ну і контрольно-вимірювальні прилади не забудьте перевірити. І така ось процедура має бути вам тепер кожен день.

Інтернет на допомогу автомобілісту

Але і це ще не все. Після уважного вивчення настільної книги - інструкції по експлуатації авто - підіть на форум власників таких авто, як у вас. Напевно дізнаєтеся багато цікавого. Після скількох км дійсно треба міняти масло, як часто летять шарніри стійок (про це в інструкції не попереджають).

Двигуни, бензиновий і дизельний, в залежності від пробігу потребують додаткового огляду - фактор якості палива позначається.

Підвіска (напевно іноземка) може не витримати рекомендованого терміну до ТО на наших ухабинах. Та хіба мало що може трапитися в житті автомобіля? Одним словом, що виникають нюансів, які вимагають постійної уваги, часу, витрат багато і називаються вони поточним ремонтом.

Будемо сподіватися, що виконуючи правила експлуатації автомобіля і правила дорожнього руху, Справа до серйозного ремонту не дійде.