Поршень двигуна: конструктивні особливості. Як влаштований поршневий двигун внутрішнього згоряння Класифікація систем охолодження

Роторно- поршневий двигунабо двигун Ванкеля є мотором, де головним робочим елементом здійснюються планетарні кругові рухи. Це принципово інший вид двигуна, відмінний від поршневих побратимів у сімействі ДВС.

У конструкції такого агрегату використовується ротор (поршень) з трьома гранями, що зовні утворює трикутник Рело, що здійснює кругові рухи в циліндрі особливого профілю. Найчастіше поверхня циліндра виконана по епітрохоїді (плоскою кривою, отриманою точкою, яка жорстко пов'язана з колом, що здійснює рух по зовнішній стороні іншого кола). Насправді можна зустріти циліндр і ротор інших форм.

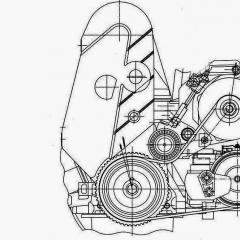

Складові елементи та принцип роботи

Пристрій двигуна типу РПД гранично проста та компактна. На вісь агрегату встановлюється ротор, який міцно з'єднується із шестернею. Остання зчіплюється зі статором. Ротор, що має три грані, рухається епітрохоїдальної циліндричної площини. В результаті чого об'єми робочих камер циліндра, що змінюються, відсікаються за допомогою трьох клапанів. Ущільнювальні пластини (торцевого та радіального типу) притискаються до циліндра під дією газу та за рахунок дії доцентрових сил та стрічкових пружин. Виходять три ізольовані камери різні за об'ємними розмірами. Тут здійснюються процеси стискання суміші пального і повітря, що надійшла, розширення газів, що надають тиск на робочу поверхню ротора і очищають камеру згоряння від газів. На ексцентрикову вісь передається круговий рухротора. Сама вісь знаходиться на підшипниках та передає момент обертання на механізми трансмісії. У цих моторах здійснюється одночасна робота двох механічних пар. Одна, яка складається із шестерень, регулює рух самого ротора. Інша - перетворює обертові рух поршня в обертові рухи ексцентрикової осі.

Деталі Роторно-поршневого двигуна

Принцип роботи двигуна Ванкеля

На прикладі двигунів, встановлених на автомобілях ВАЗ, можна назвати такі технічні характеристики:

- 1,308 см3 – робочий об'єм камери РПД;

- 103 кВт/6000 хв-1 - номінальна потужність;

- 130 кг маса двигуна;

- 125000 км - ресурс двигуна до першого повного його ремонту.

Сумішоутворення

Теоретично в РПД застосовують кілька різновидів сумішоутворення: зовнішнє і внутрішнє, з урахуванням рідких, твердих, газоподібних видів палива.

Щодо твердих видів палива варто відзначити, що їх спочатку газифікують у газогенераторах, оскільки вони призводять до підвищеного золоутворення в циліндрах. Тому більшого поширення на практиці набули газоподібні та рідкі палива.

Сам механізм утворення суміші в двигунах Ванкеля залежатиме від виду палива, що застосовується.

При використанні газоподібного палива його змішування з повітрям відбувається у спеціальному відсіку на вході у двигун. Горюча суміш у циліндри надходить у готовому вигляді.

З рідкого палива суміш готується наступним чином:

- Повітря поєднується з рідким паливом перед надходженням в циліндри, куди надходить горюча суміш.

- У циліндри двигуна рідке паливо і повітря надходять окремо, і вже всередині циліндра відбувається їхнє змішування. Робоча суміш виходить при зіткненні з залишковими газами.

Відповідно, паливно-повітряна суміш може готуватися поза циліндрами або всередині них. Від цього йде поділ двигунів із внутрішнім або зовнішнім утворенням суміші.

Особливості РПД

Переваги

Переваги двигунів роторно-поршневого типу порівняно із стандартними бензиновими двигунами:

- Низькі показники рівня вібрації.

У моторах типу РПД відсутня перетворення зворотно-поступального руху на обертальне, що дозволяє агрегату витримати високі обороти з меншими вібраціями.

- Гарні динамічні характеристики.

Завдяки своєму пристрою такий мотор, встановлений у машині, дозволяє її розігнати понад 100 км/год на високих обертах без надмірного навантаження.

— Хороші показники питомої потужності за малої маси.

Через відсутність у конструкції двигуна колінчастого валу і шатунів досягається невелика маса частин, що рухаються в РПД.

— У двигунах такого типу практично відсутня система мастила.

Безпосередньо в паливо додається олія. Паливно-повітряна суміш сама здійснює змащування пар тертя.

- Мотор роторно-поршневого типу має невеликі габаритні розміри.

Встановлений роторно-поршневий двигун дозволяє максимально використовувати корисний простір моторного відсіку автомобіля, рівномірно розподілити навантаження на осі автомашини і краще розрахувати розташування елементів коробки передач і вузлів. Наприклад, чотиритактний двигун такої ж потужності буде вдвічі більшим за роторний двигун.

Недоліки двигуна Ванкеля

- Якість моторної олії.

При експлуатації такого типу двигунів необхідно приділяти належну увагу якісному складу масла, що застосовується в двигунах Ванкеля. Ротор і камера двигуна, що знаходиться всередині, мають велику площу зіткнення, відповідно, знос двигуна відбувається швидше, а також такий двигун постійно перегрівається. Нерегулярна зміна масла завдає величезної шкоди двигуну. Зношування мотора зростає в рази через наявність абразивних частинок у відпрацьованому маслі.

- Якість свічок запалювання.

Експлуатантам таких двигунів доводиться бути особливо вимогливим до якісного складу свічок. У камері згоряння через її невеликий об'єм, протяжну форму і високу температуру утруднений процес запалювання суміші. Наслідком є підвищена робоча температура та періодична детонація камери згоряння.

- Матеріали ущільнювальних елементів.

Істотною недоробкою двигуна типу РПД можна назвати ненадійну організацію ущільнень проміжків між камерою, де згоряє паливо, та ротором. Пристрій ротора такого мотора досить складний, тому ущільнення потрібні і по гранях ротора, і по бічній поверхні, що має зіткнення з кришками двигуна. Поверхні, які піддаються тертю, необхідно постійно змащувати, що виливається в підвищена витратаолії. Практика показує, що двигун типу РПД може потребувати від 400 гр до 1 кг масла на кожні 1000 км. Знижуються екологічні показники роботи двигуна, так як пальне згоряє разом з маслом, в результаті навколишнє середовищевикидається велика кількість шкідливих речовин.

Через свої недоробки такі мотори не набули широкого поширення в автомобілебудуванні та у виготовленні мотоциклів. Але на базі РПД виготовляються компресори та насоси. Авіамоделісти часто використовують такі двигуни для конструювання своїх моделей. Через невисокі вимоги до економічності та надійності конструктори не застосовують складну систему ущільнень у таких моторах, що значно знижує його собівартість. Простота його конструкції дозволяє легко вбудувати в авіамодель.

ККД роторно-поршневої конструкції

Незважаючи на низку недоробок, проведені дослідження показали, що загальний ККД двигунаВанкеля досить високий за сучасними мірками. Його значення становить 40 – 45%. Для порівняння, у поршневих двигунів внутрішнього згорянняККД складає 25%, у сучасних турбодизелів – близько 40%. Найвищий ККД у поршневих дизельних двигунів складає 50%. До цього часу вчені продовжують роботу з пошуку резервів для підвищення ККД двигунів.

Підсумковий ККД роботи двигуна складається з трьох основних частин:

- Паливна ефективність (показник, що характеризує раціональне використання пального в двигуні).

Дослідження у цій галузі показують, що лише 75% пального згоряє у повному обсязі. Є думка, що ця проблема вирішується шляхом поділу процесів згоряння та розширення газів. Необхідно передбачити облаштування спеціальних камер за оптимальних умов. Горіння має відбуватися у замкнутому обсязі, за умови наростання температурних показників та тиску, розширювальний процес має відбуватися за невисоких показників температур.

- ККД механічний (характеризує роботу, результатом якої стало утворення переданого споживачеві крутного моменту головної осі).

Близько 10% роботи двигуна витрачається на приведення в рух допоміжних вузлів та механізмів. Виправити цю недоробку можна шляхом внесення змін у пристрій двигуна: коли головний робочий елемент, що рухається, не торкається до нерухомого корпусу. Постійне плече крутного моменту має бути присутнім на всьому шляху проходження основного робочого елемента.

- Термічна ефективність (показник, що відображає кількість теплової енергії, утвореної від спалювання пального, що перетворюється на корисну роботу).

На практиці 65% отриманої теплової енергії випаровується з відпрацьованими газами у зовнішнє середовище. Ряд досліджень показав, що можна досягти підвищення показників термічної ефективності в тому випадку, коли конструкція двигуна дозволяла б здійснювати згоряння пального в теплоізольованій камері, щоб з самого початку досягалися максимальні показники температури, а в кінці ця температура знижувалася до мінімальних значень шляхом включення парової фази.

Сучасний стан роторно-поршневого двигуна

На шляху масового застосування двигуна стали значні технічні труднощі:

- Відпрацювання якісного робочого процесу в камері несприятливої форми;

- Забезпечення герметичності ущільнення робочих обсягів;

- проектування та створення конструкції корпусних деталей, які надійно прослужать весь життєвий цикл роботи двигуна без жолоблення при нерівномірному нагріванні цих деталей.

В результаті величезної виконаної науково-дослідної та дослідно-конструкторської роботи цим фірмам вдалося вирішити майже всі найскладніші технічні завдання на шляху створення РПД та вийти на етап їхнього промислового виробництва.

Перший масовий автомобіль NSU Spider із РПД почала випускати фірма NSU Motorenwerke. Внаслідок частих перебірок двигунів через вище сказані технічні проблеми на ранньому етапі розвитку конструкції двигуна Ванкеля, взяті NSU гарантійні зобов'язання призвели її до фінансового краху і банкрутства і злиття з Audi в 1969 році.

Між 1964 та 1967 роком вироблено 2375 автомобілів. В 1967 Spider був знятий з виробництва і замінений на NSU Ro80 з роторним двигуном другого покоління; за десять років виробництва Ro80 випущено 37 398 машин.

Найбільш успішно з цими проблемами впоралися інженери фірми Mazda. Вона і залишається єдиним масовим виробником машин із роторно-поршневими двигунами. Доопрацьований мотор серійно почав ставити на автомобіль Mazda RX-7 із 1978 року. З 2003 наступність прийняла модель Mazda RX-8, вона є на даний момент масовою і єдиною версією автомобіля з двигуном Ванкеля.

Російські РПД

Перша згадка про роторний двигун у Радянському Союзі відноситься до 60-х років. Дослідницькі роботиз роторно-поршневих двигунів почалися в 1961 році, відповідною постановою Мінавтопрому та Мінсільгоспмашу СРСР. Промислове вивчення з подальшим виведенням на виробництво даної конструкції почалося в 1974 році на ВАЗі. спеціально для цього було створено спеціальне конструкторське бюро роторно-поршневих двигунів (СКБ РПД). Оскільки ліцензію купити не було можливості, було розібрано та скопійовано серійний «ванкель» від NSU Ro80. На цій основі розробили та зібрали двигун Ваз-311, а відбулася ця знаменна подія у 1976 році. На ВАЗі розробляли цілу лінійку РПД від 40 до 200 сильних двигунів. Доопрацювання конструкції тривало майже шість років. Вдалося вирішити цілу низку технічних проблем, пов'язаних з працездатністю газових та маслознімних ущільнень, підшипників, налагодити ефективний робочий процес у камері несприятливої форми. Свій перший серійний автомобільВАЗ із роторним двигуном під капотом представив публіці у 1982 році, це був Ваз-21018. Машина зовні і конструктивно була як і всі моделі цієї лінійки, за одним винятком, зокрема, під капотом стояв односекційний роторний двигун потужністю 70 к.с. Тривалість розробки не завадила статися конфузу: на всіх 50 дослідних машинах при експлуатації виникли поломки мотора, що змусили завод встановити на його місце звичайний поршневий.

Ваз 21018 з роторно-поршневим двигуном.

Встановивши, що причиною неполадок були вібрації механізмів та ненадійність ущільнень, конструктори врятували проект. Вже 83-го з'явилися двосекційні Ваз-411 і Ваз-413 (потужністю, відповідно, 120 і 140 к.с.). Незважаючи на низьку економічність та малий ресурс, сфера застосування роторного двигуна все-таки знайшлася – ДАІ, КДБ та МВС були потрібні потужні та непомітні машини. Оснащені роторними двигунами «Жигулі» та «Волги» легко наздоганяли іномарки.

З 80-х років 20 століття СКБ був захоплений новою темою– застосування роторних двигунів у суміжній галузі – авіаційній. Відхід від основної галузі застосування РПД призвело до того, що для передньопривідних машин роторний двигун ВАЗ-414 створюється лише до 1992 року та ще три роки доводиться. 1995 року Ваз-415 був представлений до сертифікації. На відміну від попередників він універсальний, і може встановлюватися під капотом як задньопривідних (класика і ГАЗ), так і передньопривідних машин (ВАЗ, Москвич). Двосекційний «Ванкель» має робочий об'єм 1308 см 3 та розвиває потужність 135 к.с. при 6000об/хв. "Дев'яносто дев'яту" він прискорює до сотні за 9 секунд.

Роторно-поршневий двигун ВАЗ-414

На даний момент проект із розробки та впровадження вітчизняного РПД заморожено.

Нижче представлено відео пристрою та роботи двигуна Ванкеля.

Поршнева група

Поршнева група утворює рухому стінку робочого об'єму циліндра. Саме переміщення цієї «стінки», тобто поршня, є показником роботи, виконаної згорілими і газами, що розширюються.

Поршнева група кривошипно-шатунного механізму включає поршень, поршневі кільця(компресійні та маслознімні), поршневий палець і деталі, що його фіксують. Іноді поршневу групу розглядають разом із циліндром, і називають циліндропоршневою групою.

Поршень

Вимоги до конструкції поршня

Поршень приймає силу тиску газів і передає через поршневий палець шатуну. При цьому він здійснює прямолінійний зворотно-поступальний рух.

Умови, в яких працює поршень:

- високий тиск газів ( 3,5 ... 5,5 МПадля бензинових, та 6,0 ... 15,0 МПадля дизельних двигунів);

- контакт із гарячими газами (до 2600 ˚С);

- рух із зміною напряму та швидкості.

Поворотно-поступальний рух поршня викликає значні інерційні навантаження у зонах проходу мертвих точок, де поршень змінює напрямок руху на протилежне. Інерційні сили залежить від швидкості переміщення поршня та її маси.

Поршень сприймає значні зусилля: більше 40 кНу бензинових двигунах, та 20 кН- У дизелях. Контакт із гарячими газами викликає нагрівання центральної частини поршня до температури 300…350 ˚С. Сильний нагрів поршня небезпечний можливістю заклинювання в циліндрі через температурне розширення, і навіть прогорання днища поршня.

Переміщення поршня супроводжується підвищеним тертям і, як наслідок, зношуванням його поверхні та поверхні циліндра (гільзи). Під час руху поршня від верхньої мертвої точки до нижньої і назад сила тиску поверхні поршня на поверхню циліндра (гільзи) змінюється і за величиною, і за напрямом залежно від такту, що протікає в циліндрі.

Максимальний тиск поршень чинить на стінку циліндра при такті робочого ходу, коли шатун починає відхилятися від осі поршня. При цьому сила тиску газів, що передається поршнем шатуну, викликає реактивну силу в пальці поршневому, який в даному випадку є циліндричним шарніром. Ця реакція спрямована від поршневого пальця вздовж лінії шатуна, і може бути розкладена на дві складові одна спрямована вздовж осі поршня, друга (бічна сила) перпендикулярна їй і спрямована по нормалі до поверхні циліндра.

Саме ця (бічна) сила і викликає значне тертя між поверхнями поршня і циліндра (гільзи), що призводить до їхнього зносу, додаткового нагрівання деталей та зниження ККД через втрати енергії.

Спроби зменшити сили тертя між поршнем і стінками циліндра ускладнюються тим, що між циліндром і поршнем необхідний мінімальний проміжок, що забезпечує повну герметизацію робочої порожнини з метою не допустити прорив газів, а також попадання масла в робочий простір циліндра. Розмір зазору між поршнем і поверхнею циліндра лімітується тепловим розширенням деталей. Якщо його зробити занадто малим, відповідно до вимог герметичності, то можливе заклинювання поршня в циліндрі через теплове розширення.

При зміні напрямку руху поршня і процесів (тактів), що протікають в циліндрі, сила тертя поршня об стінки циліндра змінює характер - поршень притискається до протилежної стінки циліндра, при цьому в зоні переходу мертвих точок поршень робить удари по циліндру через різку зміну величини і напрямки навантаження.

Конструкторам при розробці двигунів доводиться вирішувати комплекс проблем, пов'язаних з описаними вище умовами роботи деталей циліндропоршневої групи:

- високими тепловими навантаженнями, що викликають температурне розширення та корозію металів деталей КШМ;

- колосальним тиском та інерційними навантаженнями, здатним зруйнувати деталі та їх з'єднання;

- значними силами тертя, що викликають додатковий нагрівання, знос та втрати енергії.

Виходячи з цього, до конструкції поршня висуваються такі вимоги:

- достатня жорсткість, що дозволяє витримувати силові навантаження;

- теплова стійкість та мінімальні температурні деформації;

- мінімальна маса для зниження інерційних навантажень, при цьому маса поршнів у багатоциліндрових двигунах повинна бути однаковою;

- забезпечення високого ступеня герметизації робочої порожнини циліндра;

- мінімальне тертя об стінки циліндрів;

- висока довговічність, оскільки заміна поршнів пов'язана з трудомісткими ремонтними операціями.

Особливості конструкції поршня

Поршні сучасних автомобільних двигунівмають складну просторову форму, яка зумовлена різними факторами та умовами, в яких працює ця відповідальна деталь. Багато елементів та особливості форми поршня не помітні неозброєним оком, оскільки відхилення від циліндричності та симетрії мінімальні, проте вони присутні.

Розглянемо докладніше – як влаштований поршень двигуна внутрішнього згоряння, і які хитрощі доводиться йти конструкторам, щоб забезпечити виконання вимог, викладених вище.

Поршень двигуна внутрішнього згоряння складається з верхньої частини головки і нижньої спідниці.

Верхня частина головки поршня - днище безпосередньо сприймає зусилля з боку робочих газів. У бензинових двигунах днище поршня зазвичай роблять плоским. У поршневих днищах дизелів часто виконують камеру згоряння.

Днище поршня є масивним диском, який з'єднується за допомогою ребер або стійок з припливами, що мають отвори для поршневого пальця - бобишками. Внутрішня поверхня поршня виконується у вигляді арки, що забезпечує необхідну жорсткість та тепловідведення.

На бічній поверхні поршня прорізані канавки для поршневих кілець. Число поршневих кілець залежить від тиску газів і середньої швидкостіпереміщення поршня (т. е. частоти обертання колінчастого валу двигуна) – що менше середня швидкість поршня, то більше вписувалося потрібно кілець.

У сучасних двигунах, поряд із зростанням частоти обертання колінчастого валу, спостерігається тенденція до скорочення кількості компресійних кілець на поршнях. Це зумовлено необхідністю зменшення маси поршня з метою зниження інерційних навантажень, а також зменшення сил тертя, які забирають суттєву частку потужності двигуна. При цьому можливість прориву газів у картер високооборотного двигуна вважається менш актуальною проблемою. Тому в двигунах сучасних легкових та гоночних автомобілівможна зустріти конструкції з одним компресійним кільцем на поршні, а самі поршні мають укорочену спідницю.

Крім компресійних кілець на поршні встановлюють одне або два маслознімні кільця. Канавки, виконані в поршні під маслознімні кільця, мають дренажні отвори для відведення моторного масла у внутрішню порожнину поршня при знятті кільцем з поверхні циліндра (гільзи). Це масло зазвичай використовується для охолодження внутрішньої поверхні днища та спідниці поршня, а потім стікає у піддон картера.

Форма днища поршня залежить від типу двигуна, способу сумішоутворення та форми камери згоряння. Найбільш поширена плоска форма днища, хоча зустрічаються опукла та увігнута. У деяких випадках у днищі поршня виконують поглиблення для тарілок клапанів при розташуванні поршня у верхній мертвій точці (ВМТ). Як згадувалося вище, у днищах поршнів дизельних двигунів нерідко виконують камери згоряння, форма яких може бути різною.

Нижня частина поршня - спідниця направляє поршень у прямолінійному русі, при цьому вона передає стінці циліндра бічне зусилля, величина якого залежить від положення поршня та процесів, що протікають у робочій порожнині циліндра. Величина бічного зусилля, що передається спідницею поршня, значно менше максимального зусилля, що сприймається дном з боку газів, тому спідниця виконується відносно тонкостінної.

У нижній частині спідниці у дизелів часто встановлюють друге маслознімне кільце, Що дозволяє поліпшити змащування циліндра та зменшити ймовірність попадання олії в робочу порожнину циліндра. Для зменшення маси поршня і сил тертя ненавантажені частини спідниці зрізають діаметром і вкорочують по висоті. Усередині спідниці зазвичай виконуються технологічні припливи, які використовуються для припасування поршнів по масі.

Конструкція та розміри поршнів залежать головним чином від швидкохідності двигуна, а також від величини та швидкості наростання тиску газів. Так, поршні швидкохідних бензинових двигунів максимально полегшені, а поршні дизелів мають більш масивну та жорстку конструкцію.

У момент переходу поршня через ВМТ змінюється напрямок дії бічної сили, яка є однією зі складових сили тиску газів на поршень. В результаті поршень переміщається від однієї стінки циліндра до іншої – відбувається перекладка поршня. Це викликає удар поршня об стінку циліндра, що супроводжується характерним стукотом. Щоб зменшити це шкідливе явище, поршневі пальці зміщують на 2…3

мм у бік дії максимальної бічної сили; при цьому бічна сила тиску поршня на циліндр значно зменшується. Таке зміщення поршневого пальця називається дезаксажем.

Застосування у конструкції поршня дезаксажу вимагає дотримання правил монтажу КШМ - поршень повинен встановлюватися строго за мітками, що вказують де передня частина (зазвичай це стрілка на днище).

Оригінальне рішення, покликане знизити вплив бічної сили, застосували конструктори двигунів фірми "Фольксваген". Днище поршня в таких двигунах виконано не під прямим кутом до осі циліндра, а трохи скошено. На думку конструкторів, це дозволяє оптимальніше розподілити навантаження на поршень, та покращити процес сумішоутворення в циліндрі при тактах впуску та стиснення.

Для того, щоб задовольнити суперечливі вимоги герметичності робочої порожнини, що передбачають наявність мінімальних зазорів між спідницею поршня і циліндром, і запобігання заклинювання деталі в результаті теплового розширення, у формі поршня застосовують такі конструктивні елементи:

- зменшення жорсткості спідниці за рахунок спеціальних прорізів, що компенсують її теплове розширення та покращують охолодження нижньої частини поршня. Прорізи виконують на тій стороні спідниці, яка найменш навантажена бічними силами, що притискають поршень до циліндра;

- примусове обмеження теплового розширення спідниці вставками із матеріалів з меншим, ніж у основного металу, коефіцієнтом температурного розширення;

- надання спідниці поршня такої форми, щоб у навантаженому стані та при робочій температурі вона набула форми правильного циліндра.

Остання умова виконати непросто, оскільки поршень нагрівається по всьому об'єму нерівномірно і має складну просторову форму – у верхній частині форма симетрична, а в районі бобишок і на нижній частині спідниці є асиметричні елементи. Все це призводить до неоднакової температурної деформації окремих ділянок поршня при нагріванні під час роботи.

З цих причин у конструкції поршня сучасних автомобільних двигунів зазвичай виконують такі елементи, що ускладнюють його форму:

- днище поршня має менший діаметр у порівнянні зі спідницею і найбільш наближено в поперечному перерізі до правильного кола.

Найменший діаметр перерізу днища поршня пов'язаний з його високою робочою температурою і, як наслідок, з більшим тепловим розширенням, ніж у районі спідниці. Тому поршень сучасного двигунау поздовжньому перерізі має злегка конічну або бочкоподібну форму, звужену до днища.

Зменшення діаметра у верхньому поясі конічної спідниці для поршнів із алюмінієвого сплаву становить 0,0003…0,0005D, де D- Діаметр циліндра. При нагріванні до робочих температур форма поршня по довжині вирівнюється до правильного циліндра. - в районі бобишок поршень має менші поперечні габарити, оскільки тут зосереджено масиви металу, і теплове розширення більше. Тому поршень нижче днища має в поперечному перерізі овальну або еліптичну форму, яка при нагріванні деталі до робочих температур наближається до форми правильного кола, а поршень формою наближається до правильного циліндра.

Велика вісь овалу розташовується в площині перпендикулярної осі поршневого пальця. Величина овальності коливається від 0,182 до 0,8 мм.

Очевидно, що всі ці хитрощі конструкторам доводиться йти, щоб надати поршню в нагрітому до робочих температур стані правильну циліндричну форму, забезпечивши тим самим мінімальний зазор між ним і циліндром.

Найбільш ефективним способом запобігання заклинювання поршня в циліндрі внаслідок його теплового розширення при мінімальному зазорі є примусове охолодженняспідниці та вставка в спідницю поршня елементів із металу, що має низький коефіцієнт температурного розширення. Найчастіше застосовуються вставки з маловуглецевої сталі у вигляді поперечних пластин, які при виливку поршня поміщаються в зону бобишок. У деяких випадках замість пластин застосовуються кільця або півкільця, що заливаються у верхньому поясі спідниці поршня.

Температура днища алюмінієвих поршнів не повинна перевищувати 320…350 ˚С. Тому збільшення тепловідведення перехід від днища поршня до стін роблять плавним (як арки) і досить потужним. Для більш ефективного тепловідведення від днища поршня застосовують його примусове охолодження, бризкаючи на внутрішню поверхню днища. моторне маслоіз спеціальної форсунки. Зазвичай функцію такої форсунки виконує спеціальний калібрований отвір, виконаний у верхній головці шатуна. Іноді форсунка встановлюється на корпусі двигуна у нижній частині циліндра.

Для забезпечення нормального теплового режиму верхнього компресійного кільця його мають значно нижче кромки днища, утворюючи так званий жаровий або вогневий пояс. Найбільш зношуються торці канавки під поршневі кільця часто посилюють спеціальними вставками із зносостійкого матеріалу.

Як матеріал для виготовлення поршні широко застосовують алюмінієві сплави, основною перевагою яких є невелика маса і хороша теплопровідність. До недоліків алюмінієвих сплавів можна віднести невисоку міцність втоми, великий коефіцієнт температурного розширення, недостатню зносостійкість і порівняно високу вартість.

До складу сплавів крім алюмінію входять кремній ( 11…25% ) та добавки натрію, азоту, фосфору, нікелю, хрому, магнію та міді. Відлиті або відштамповані заготовки піддають механічній та термічній обробці.

Значно рідше як матеріал для поршнів використовують чавун, оскільки цей метал значно дешевше і міцніше алюмінію. Але, незважаючи на високу міцність і зносостійкість, чавун має порівняно велику масу, що призводить до появи значних інерційних навантажень, особливо при зміні напрямку руху поршня. Тому виготовлення поршнів швидкохідних двигунів чавун не застосовується.

Основні типи двигунів внутрішнього згоряння та парові машинимають один загальний недолік. Він полягає в тому, що зворотно-поступальне переміщення вимагає перетворення на обертальний рух. Це, у свою чергу, зумовлює низьку продуктивність, а також досить високу зношування деталей механізму, включених до різних типів двигунів.

Досить багато людей замислювалися про те, щоб створити такий мотор, у якому рухливі елементи лише оберталися. Однак вирішити це завдання вдалося лише одній людині. Фелікс Ванкель – механік-самоучка – став винахідником роторно-поршневого двигуна. За своє життя ця людина не здобула ні якоїсь спеціальності, ні вищої освіти. Розглянемо далі детальніше роторно-поршневий двигун Ванкеля.

Коротка біографія винахідника

Фелікс Г. Ванкель народився 1902 року, 13 серпня, у невеликому містечку Лар (Німеччина). У Першу світову батько майбутнього винахідника загинув. Через це Ванкелю довелося кинути навчання у гімназії та влаштуватися помічником продавця у лавці з продажу книг при видавництві. Завдяки цьому він звикнув до читання. Фелікс вивчав технічні характеристики двигунів, автомобілебудування, механіку самостійно. Знання він черпав із книг, які продавалися у лавці. Вважається, що реалізована пізніше схема двигуна Ванкеля (точніше, ідея її створення) відвідала уві сні. Невідомо, правда це чи ні, але точно можна сказати, що винахідник мав неабиякі здібності, потяг до механіки і своєрідний

Плюси і мінуси

Перетворюваний рух зворотно-поступального характеру повністю відсутня у роторному двигуні. Освіта тиску відбувається у тих камерах, які створюються за допомогою опуклих поверхонь ротора трикутної форми та різними частинами корпусу. Обертальні рухи ротор здійснює за допомогою згоряння. Це здатне призвести до зниження вібрації та збільшити швидкість обертання. Завдяки підвищенню ефективності, яке зумовлене таким чином, роторний двигун має розміри набагато менше, ніж звичайний еквівалентний поршневий двигун.

Роторний двигун має один головний із усіх своїх компонентів. Ця важлива складова називається трикутним ротором, який здійснює обертальні рухи всередині статора. Всі три вершини ротора, завдяки цьому обертанню, мають постійний зв'язок із внутрішньою стіною корпусу. За допомогою цього контакту утворюються камери згоряння або три об'єми замкнутого типу з газом. Коли відбуваються обертальні рухи ротора всередині корпусу, обсяг всіх трьох утворених камер згоряння весь час змінюється, нагадуючи дії звичайного насоса. Всі три бічні поверхні ротора працюють як поршень.

Усередині ротора є шестерня невеликого розміру із зовнішніми зубами, яка прикріплена до корпусу. Шестерня, яка більша за діаметром, з'єднана з цією нерухомою шестернею, що задає саму траєкторію обертальних рухів ротора всередині корпусу. Зуби більшої шестірні внутрішні.

З тієї причини, що разом з вихідним валом ротор пов'язаний ексцентрично, обертання валу відбувається на кшталт того, як ручка обертатиме колінвал. Вихідний вал робитиме оборот тричі за кожен з оборотів ротора.

Роторний двигун має таку перевагу як невелика маса. Найголовніший з блоків роторного двигуна має невеликі розміри і масу. При цьому керованість та характеристики такого двигуна будуть кращими. Менше маса у нього виходить за рахунок того, що потреба в колінвалі, шатунах та поршнях просто відсутня.

Роторний двигун має такі розміри, які набагато менше звичайного двигуна відповідної потужності. Завдяки меншим розмірам двигуна, керованість буде набагато кращою, а також сама машина стане просторішою, як для пасажирів, так і для водія.

Всі з частин роторного двигуна здійснюють безперервні обертальні рухи в тому самому напрямку. Зміна їх руху відбувається так само, як у поршнів традиційного двигуна. Роторні двигуни внутрішньо збалансовані. Це веде до зниження рівня вібрації. Потужність роторного двигуна здається набагато гладкішим і рівномірнішим чином.

Двигун Ванкеля має спеціальний опуклий ротор з трьома гранями, який можна назвати його серцем. Цей ротор здійснює обертальні рухи всередині циліндричної поверхні статора. Роторний двигун «Мазда» є першим у світі роторним двигуном, розробленим спеціально для виробництва серійного характеру. Даної розробки було започатковано ще 1963 року.

Що таке РПД?

У класичному чотиритактному двигуні один і той же циліндр використовується для різних операцій - упорскування, стиснення, спалювання та випуску.У роторному двигуні кожен процес виконується в окремому відсіку камери. Ефект мало чим відрізняється від розподілу циліндра на чотири відсіки для кожної з операцій.

У поршневому двигуні тиск виникає при згорянні суміші змушує поршні рухатися вперед і назад у своїх циліндрах. Шатуни і колінчастий вал перетворять цей штовхальний рух на обертальний, необхідний для руху автомобіля.

У роторному двигуні немає прямолінійного руху який треба було б переводити у обертальний. Тиск утворюється в одному з відсіків камери змушуючи обертатися ротор, це знижує вібрацію і підвищує потенційну величину оборотів двигуна. В результаті всього більша ефективність і менші розміри при тій же потужності, що і звичайного поршневого двигуна.

Як працює РПД?

Функцію поршня в РПД виконує тривершинний ротор, що перетворює силу тиску газів у обертальний рух ексцентрикового валу. Рух ротора щодо статора (зовнішнього корпусу) забезпечується парою шестерень, одна з яких жорстко закріплена на роторі, а друга на бічній кришці статора. Сама шестерня нерухомо закріплена на корпусі двигуна. З нею в зачепленні знаходиться шестерня ротора із зубчастим колесом як би обкатується навколо неї.

Вал обертається в підшипниках, розміщених на корпусі, та має циліндричний ексцентрик, на якому обертається ротор. Взаємодія цих шестерень забезпечує доцільний рух ротора щодо корпусу, в результаті якого утворюються три роз'єднані камери змінного об'єму. Передатне відношення шестерень 2: 3, тому за один оберт ексцентрикового валу ротор повертається на 120 градусів, а за повний оберт ротора в кожній з камер відбувається повний чотиритактний цикл.

Газообмін регулюється вершиною ротора при проходженні її через впускний та випускний вікно. Така конструкція дозволяє здійснювати 4-тактний цикл без застосування спеціального механізму газорозподілу.

Герметизація камер забезпечується радіальними та торцевими ущільнювальними пластинами, притискаються до циліндра відцентровими силами, тиском газу та стрічковими пружинами. Крутний момент виходить в результаті дії газових сил через ротор на ексцентрик валу.

Сумішоутворення

Теоретично в РПД застосовують кілька різновидів сумішоутворення: зовнішнє і внутрішнє, з урахуванням рідких, твердих, газоподібних видів палива.

Щодо твердих видів палива варто відзначити, що їх спочатку газифікують у газогенераторах, оскільки вони призводять до підвищеного золоутворення в циліндрах. Тому більшого поширення на практиці набули газоподібні та рідкі палива.

Сам механізм утворення суміші в двигунах Ванкеля залежатиме від виду палива, що застосовується.

При використанні газоподібного палива його змішування з повітрям відбувається у спеціальному відсіку на вході у двигун. Горюча суміш у циліндри надходить у готовому вигляді.

З рідкого палива суміш готується наступним чином:

- Повітря поєднується з рідким паливом перед надходженням в циліндри, куди надходить горюча суміш.

- У циліндри двигуна рідке паливо і повітря надходять окремо, і вже всередині циліндра відбувається їхнє змішування. Робоча суміш виходить при зіткненні з залишковими газами.

Відповідно, паливно-повітряна суміш може готуватися поза циліндрами або всередині них. Від цього йде поділ двигунів із внутрішнім або зовнішнім утворенням суміші.

Технічні характеристики роторно-поршневого двигуна

| параметри | ВАЗ-4132 | ВАЗ-415 |

| кількість секцій | 2 | 2 |

| Робочий об'єм камери двигуна, куб. | 1,308 | 1,308 |

| ступінь стиснення | 9,4 | 9,4 |

| Номінальна потужність, кВт (к.с.)/хв-1 | 103 (140) / 6000 | 103 (140) / 6000 |

| Максимальний крутний момент, Н*м (кгс*м)/хв-1 | 186 (19) / 4500 | 186 (19) / 4500 |

| Мінімальна частота обертання ексцентрикового валу холостому ході, хв-1 | 1000 | 900 |

|

Маса двигуна, кг |

||

|

Габаритні розміри, мм |

||

|

Витрата олії у% від витрати палива |

||

|

Ресурс двигуна до першого капітального ремонту, тис. км |

||

|

призначення |

ВАЗ-21059/21079 |

ВАЗ-2108/2109/21099/2115/2110 |

випускаються моделі

|

двигун РПД |

Час розгону 0-100, с |

Максимальна швидкість, км\год |

|

ККД роторно-поршневої конструкції

Незважаючи на ряд недоробок, проведені дослідження показали, що загальний ККД двигуна Ванкеля досить високий за сучасними мірками. Його значення становить 40 – 45%. Для порівняння, у поршневих двигунів внутрішнього згоряння ККД становить 25%, у сучасних турбодизелів – близько 40%. Найвищий ККД у поршневих дизельних двигунів складає 50%. До цього часу вчені продовжують роботу з пошуку резервів для підвищення ККД двигунів.

Підсумковий ККД роботи двигуна складається з трьох основних частин:

Дослідження у цій галузі показують, що лише 75% пального згоряє у повному обсязі. Є думка, що ця проблема вирішується шляхом поділу процесів згоряння та розширення газів. Необхідно передбачити облаштування спеціальних камер за оптимальних умов. Горіння має відбуватися у замкнутому обсязі, за умови наростання температурних показників та тиску, розширювальний процес має відбуватися за невисоких показників температур.

- ККД механічний (характеризує роботу, результатом якої стало утворення переданого споживачеві крутного моменту головної осі).

Близько 10% роботи двигуна витрачається на приведення в рух допоміжних вузлів та механізмів. Виправити цю недоробку можна шляхом внесення змін у пристрій двигуна: коли головний робочий елемент, що рухається, не торкається до нерухомого корпусу. Постійне плече крутного моменту має бути присутнім на всьому шляху проходження основного робочого елемента.

- Термічна ефективність (показник, що відображає кількість теплової енергії, утвореної від спалювання пального, що перетворюється на корисну роботу).

На практиці 65% отриманої теплової енергії випаровується з відпрацьованими газами у зовнішнє середовище. Ряд досліджень показав, що можна досягти підвищення показників термічної ефективності в тому випадку, коли конструкція двигуна дозволяла б здійснювати згоряння пального в теплоізольованій камері, щоб з самого початку досягалися максимальні показники температури, а в кінці ця температура знижувалася до мінімальних значень шляхом включення парової фази.

Роторно-поршневий двигун Ванкеля

Поршневі ДВЗ знайшли найширше поширення як джерела енергії на автомобільному, залізничному та морському транспорті, у сільськогосподарському та будівельному виробництвах (трактори, бульдозери), в системах аварійного енергозабезпечення спеціальних об'єктів (лікарні, лінії зв'язку тощо) та в багатьох інших сферах людської діяльності. У останні рокиособливе поширення набувають міні-ТЕЦ на основі газопоршневих ДВС, за допомогою яких ефективно вирішуються завдання енергопостачання невеликих житлових районів чи виробництв. Незалежність таких ТЕЦ від централізованих систем (типу РАВ ЄЕС) підвищує надійність та стійкість їх функціонування.

Дуже різноманітні за конструктивним виконанням поршневі ДВС здатні забезпечувати дуже широкий інтервал потужностей - від дуже малих (двигун для авіамоделей) до дуже великих (двигун для океанських танкерів).

З основами пристрою та принципом дії поршневих ДВЗ ми неодноразово знайомилися, починаючи від шкільного курсу фізики та закінчуючи курсом «Технічна термодинаміка». І все-таки, щоб закріпити та поглибити знання, розглянемо дуже коротко ще раз це питання.

На рис. 6.1 наведено схему пристрою двигуна. Як відомо, спалювання палива в ДВЗ здійснюється безпосередньо у робочому тілі. У поршневих ДВЗ таке спалювання проводиться в робочому циліндрі. 1 з поршнем, що рухається в ньому. 6. Димові гази, що утворюються в результаті згоряння, штовхають поршень, змушуючи його здійснювати корисну роботу. Поступальний рух поршня за допомогою шатуна 7 і колінчастого валу 9 перетворюється на обертальний, більш зручний для використання. Колінчастий вал розташовується в картері, а циліндри двигуна - в іншій корпусній деталі, яка називається блоком (або сорочкою) циліндрів 2. У кришці циліндра 5 знаходяться впускний 3 та випускний 4 клапани з примусовим кулачковим приводом від спеціального розподільчого валу, кінематично пов'язаного з колінчастим валоммашини.

Мал. 6.1.

Щоб двигун працював безперервно, необхідно періодично видаляти з циліндра продукти згоряння та заповнювати його новими порціями палива та окислювача (повітря), що здійснюється завдяки переміщенням поршня та роботі клапанів.

Поршневі ДВС прийнято класифікувати за різними загальними ознаками.

- 1. За способом сумішоутворення, запалення та підведення тепла двигуни ділять на машини з примусовим запаленням та з самозайманням (карбюраторні або інжекторні та дизельні).

- 2. По організації робочого процесу - на чотиритактні та двотактні. В останніх робочий процес відбувається не за чотири, а за два ходи поршня. У свою чергу, двотактні ДВС поділяються на машини з прямоточним клапанно-щілинним продуванням, з кривошипно-камерним продуванням, з прямоточним продуванням і протилежно рухомими поршнями та ін.

- 3. За призначенням – на стаціонарні, суднові, тепловозні, автомобільні, автотракторні та ін.

- 4. За кількістю оборотів - на малооборотні (до 200 об/хв) та високооборотні.

- 5. За середньою швидкістю поршня й> п = ? п/ 30 - на тихохідні та швидкохідні (й?„ > 9 м/с).

- 6. По тиску повітря на початку стиснення - на звичайні та з наддувом за допомогою приводних повітродувок.

- 7. Щодо використання тепла вихлопних газів- на звичайні (без використання цього тепла), з турбонаддувом та комбіновані. У машин з турбонаддувом випускні клапани відкриваються дещо раніше звичайного і димові гази з більш високим тиском, ніж зазвичай, спрямовуються в імпульсну турбіну, яка приводить у дію турбокомпресор, що подає повітря в циліндри. Це дозволяє спалювати в циліндрі більше палива, покращуючи і ККД, і технічні характеристики машини. У комбінованих ДВС поршнева частина служить багато в чому генератором газу і виробляє лише ~50-60% потужності машини. Решту загальної потужностіодержують від газової турбіни, що працює на димових газах. Для цього димові гази при високому тиску рта температурі / прямують у турбіну, вал якої за допомогою зубчастої передачіабо гідромуфти передає отримувану потужність головному валу установки.

- 8. За кількістю та розташуванням циліндрів двигуни бувають: одно-, дво- і багатоциліндрові, рядні, К-подібні, .Т-подібні.

Розглянемо тепер справжній процес сучасного чотиритактного дизеля. Чотирьохтактним його називають тому, що повний цикл тут здійснюється за чотири повні ходи поршня, хоча, як ми зараз побачимо, за цей час здійснюється дещо більше реальних термодинамічних процесів. Ці процеси представлені на рис 6.2.

Мал. 6.2.

I – всмоктування; II – стиск; III – робочий хід; IV - виштовхування

Під час такту всмоктування(1) всмоктуючий (впускний) клапан відкривається за кілька градусів до верхньої мертвої точки (ВМТ). Моменту відкриття відповідає точка гна р-^-діаграмі. При цьому процес всмоктування відбувається при русі поршня до нижньої мертвої точки (НМТ) і відбувається при тиску р нсменше атмосферного/; а (або тиску наддуву р н).При зміні напрямку руху поршня (від НМТ до ВМТ) впускний клапан закривається теж не відразу, а з певним запізненням (у точці т). Далі при закритих клапанах відбувається стиск робочого тіла (до точки с).У дизельних машинахвсмоктується і стискається чисте повітря, а карбюраторних - робоча суміш повітря з парами бензину. Цей хід поршня прийнято називати тактом стиснення(II).

За кілька градусів кута повороту колінчастого валу до ВМТ у циліндр упорскується через форсунку. дизельне паливо, відбувається його самозаймання, згоряння та розширення продуктів згоряння. У карбюраторних машинах робоча суміш примусово підпалюється за допомогою іскрового електричного розряду.

При стисканні повітря та порівняно малому теплообміні зі стінками температура його значно підвищується, перевищуючи температуру самозаймання палива. Тому впоране дрібно розпорошене паливо дуже швидко прогрівається, випаровується і спалахує. В результаті згоряння палива тиск в циліндрі спочатку різко, а потім, коли поршень починає свій шлях до НМТ, з темпом, що зменшується, збільшується до максимуму, а потім у міру згоряння останніх порцій палива, що надійшов при впорскуванні, навіть починає зменшуватися (через інтенсивне зростання обсягу циліндра). Будемо вважати умовно, що у точці с"процес горіння закінчується. Далі слідує процес розширення димових газів, коли сила їх тиску переміщає поршень до НМТ. Третій хід поршня, що включає процеси згоряння та розширення, називають робочим ходом(III), бо тільки в цей час двигун робить корисну роботу. Цю роботу акумулюють за допомогою маховика та віддають споживачеві. Частина акумульованої роботи витрачається під час решти трьох тактів.

Коли поршень наближається до НМТ, з деяким випередженням відкривається випускний клапан (точка Ь) та відпрацьовані димові гази спрямовуються в вихлопну трубу, А тиск у циліндрі різко падає майже до атмосферного. При ході поршня до ВМТ відбувається виштовхування димових газів із циліндра (IV - виштовхування).Оскільки випускний тракт двигуна має певний гідравлічний опір, тиск у циліндрі під час цього процесу залишається вище атмосферного. Випускний клапан закривається після проходження ВМТ (точка д),Так що в кожному циклі виникає ситуація, коли одночасно відкриті і впускний, і випускний клапани (говорять про перекриття клапанів). Це дозволяє краще очистити робочий циліндр від продуктів згоряння, в результаті збільшується ефективність та повнота згоряння палива.

Інакше організується цикл у двотактних машин (рис. 6.3). Зазвичай це двигуни з наддувом, і для цього вони зазвичай мають приводну повітродувку або турбокомпресор. 2 , який під час роботи двигуна нагнітає повітря у повітряний ресивер. 8.

Робочий циліндр двотактного двигуна завжди має продувальні вікна 9, через які повітря з ресивера потрапляє в циліндр, коли поршень, проходячи до НМТ, почне відкривати їх все більше і більше.

За перший хід поршня, який прийнято називати робочим ходом, у циліндрі двигуна відбувається згоряння впораненого палива та розширення продуктів згоряння. Ці процеси на індикаторної діаграми(Рис. 6.3, а)відображені лінією с – I – т.У точці твідкриваються випускні клапани і під дією надлишкового тиску димові гази прямують у випускний тракт 6, в резуль-

Мал. 6.3.

1 - Всмоктуючий патрубок; 2 - Повітродувка (або турбокомпресор); 3 - поршень; 4 - Випускні клапани; 5 – форсунка; 6 – випускний тракт; 7 - робітник

циліндр; 8 - Повітряний ресивер; 9- продувні вікна

тиск у циліндрі помітно падає (точка д).Коли поршень опускається настільки, що починають відкриватися продувальні вікна, в циліндр спрямовується стиснене повітря з ресивера. 8 виштовхуючи з циліндра залишки димових газів. При цьому робочий об'єм продовжує збільшуватися, а тиск в циліндрі зменшується до тиску в ресивері.

Коли напрямок руху поршня змінюється на протилежне, процес продування циліндра триває доти, поки продувні вікна залишаються хоча б частково відкритими. У точці до(Рис. 6.3, б)поршень повністю перекриває продувні вікна і починається стиск чергової порції повітря, що потрапив у циліндр. За кілька градусів до ВМТ (у точці с")починається упорскування палива через форсунку, а далі відбуваються описані раніше процеси, що призводять до займання та згоряння палива.

На рис. 6.4 наведено схеми, що пояснюють конструктивний устрій інших типів двотактних двигунів. В цілому робочий цикл у всіх цих машин аналогічний до описаного, а конструктивні особливостібагато в чому позначаються лише на тривалості

Мал. 6.4.

а- Петльова щілинна продування; 6 - прямоточне продування з протилежно рухомими поршнями; в- кривошипно-камерне продування

окремих процесів та, як наслідок, на техніко-економічних характеристиках двигуна.

На закінчення слід зазначити, що двотактні двигунитеоретично дозволяють за інших рівних умов отримувати вдвічі більшу потужність, проте насправді через найгірші умови очищення циліндра і порівняно великих внутрішніх втрат цей виграш дещо менший.

Найвідоміші та широко застосовувані у всьому світі механічні пристрої- Це двигуни внутрішнього згоряння (далі ДВС). Асортимент їх великий, а відрізняються вони рядом особливостей, наприклад, кількістю циліндрів, кількість яких може змінюватись від 1 до 24, використовуваним паливом.

Робота поршневого двигуна внутрішнього згоряння

Одноциліндровий ДВСможна вважати найпримітивнішим, незбалансованим і мають нерівномірний хід, незважаючи на те, що він є відправною точкою у створенні багатоциліндрових двигунів нового покоління. На сьогоднішній день вони застосовуються в авіамоделюванні, у виробництві сільськогосподарських, побутових та садових інструментів. Для автомобілебудування масово застосовуються чотирициліндрові двигуни та більш солідні апарати.

Як функціонує та з чого складається?

Поршневий двигун внутрішнього згоряннямає складну будову та складається з:

- Корпуси, що включає блок циліндрів, головку блоку циліндрів;

- Газорозподільного механізму;

- Кривошипно-шатунного механізму (далі КШМ);

- Ряд допоміжних систем.

КШМ є сполучною ланкою між енергією виділеної при згорянні паливо-повітряної суміші (далі ТВС) в циліндрі та колінвалом, що забезпечує рух автомобіля. Газорозподільна система відповідає за газообмін у процесі функціонування агрегату: доступ атмосферного кисню та ТВС у двигун, та своєчасне виведення газів, що утворилися під час горіння.

Влаштування найпростішого поршневого двигуна

Допоміжні системи представлені:

- Впускний, що забезпечує надходження кисню у двигун;

- Паливної, представленої системою упорскування палива;

- Запалювання, що забезпечує іскру та займання ТВС для двигунів, що працюють на бензині (дизельні двигуни відрізняються самозайманням суміші від високої температури);

- Системою мастила, що забезпечує зменшення тертя і зносу металевих деталей, що стикаються, за допомогою машинного масла;

- Системою охолодження, яка не допускає перегріву робочих деталей двигуна, забезпечуючи циркуляцію спеціальних рідин типу тосол;

- Випускний системою, що забезпечує виведення газів у відповідний механізм, що складається з випускних клапанів;

- Системою управління, що забезпечує спостереження за функціонування ДВЗ на рівні електроніки.

Основним робочим елементом в описуваному вузлі вважається поршень двигуна внутрішнього згоряння, Який і сам є збірною деталлю.

Влаштування поршня ДВС

Покрокова схема функціонування

Робота ДВС грунтується на енергії газів, що розширюються. Вони є результатом згоряння ТВС усередині механізму. Це фізичний процес змушує поршень до руху на циліндрі. Паливом у цьому випадку можуть бути:

- Рідини (бензин, ДП);

- Гази;

- Монооксид вуглецю як результат спалювання твердого палива.

Робота двигуна - це безперервний замкнутий цикл, що складається із певної кількості тактів. Найбільш поширені ДВС двох видів, що різняться кількістю тактів:

- Двотактні, що виробляють стиск та робочий хід;

- Чотирьохтактні - характеризуються чотирма однаковими за тривалістю етапами: впуск, стиск, робочий хід, і завершальний - випуск, це свідчить про чотириразову зміну положення основного робочого елемента.

Початок такту визначається розташуванням поршня безпосередньо в циліндрі:

- Верхня мертва точка (далі ВМТ);

- Нижня мертва точка (далі НМТ).

Вивчаючи алгоритм роботи чотиритактного зразка, можна досконально зрозуміти принцип роботи двигуна автомобіля.

Принцип роботи двигуна автомобіля

Впуск відбувається шляхом проходження з верхньої мертвої точки через усю порожнину циліндра робочого поршня з одночасним втягуванням ТВС. Грунтуючись на конструкційних особливостях, змішування вхідних газів може відбуватися:

- У колекторі впускної системи це актуально, якщо двигун бензиновий з розподіленим або центральним упорскуванням;

- У камері згоряння, якщо йдеться про дизельному двигуні, а також двигуни, що працюють на бензині, але з безпосереднім упорскуванням.

Перший такт проходить із відкритими клапанами впуску газорозподільного механізму. Кількість клапанів впуску та випуску, час їх перебування у відкритому положенні, їх розмір та стан зносу є факторами, що впливають на потужність двигуна. Поршень на початковому етапі стиску розміщений у НМТ. Згодом він починає переміщатися вгору і стискати ТВС, що накопичилася, до розмірів, визначених камерою згоряння. Камера згоряння – це вільний простір у циліндрі, що залишається між його верхом та поршнем у верхній мертвій точці.

Другий такт передбачає закриття всіх клапанів двигуна. Щільність їх прилягання безпосередньо впливає якість стиснення ТВС і її подальше займання. Також на якість стиснення ТВС дуже впливає рівень зносу комплектуючих двигуна. Вона виявляється у розмірах простору між поршнем і циліндром, щільності прилягання клапанів. Рівень компресії двигуна є головним фактором, що впливає на його потужність. Він вимірюється спеціальним приладом компресометром.

Робочий хід починається коли до процесу підключається система запалювання, Що генерує іскру. Поршень при цьому знаходиться у максимальній верхній позиції. Суміш вибухає, виділяються гази, що створюють підвищений тиск, і поршень поводиться в рух. Кривошипно-шатунний механізм у свою чергу активує обертання коленвала, що забезпечує рух автомобіля. Усі клапани систем у цей час знаходяться у закритому положенні.

Випускний такт є завершальним у аналізованому циклі. Всі випускні клапани знаходяться у відкритому положенні, даючи можливість двигуну "видихнути" продукти горіння. Поршень повертається у вихідну точку та готовий до початку нового циклу. Цей рух сприяє виведенню в випускну систему, а потім у навколишнє середовище відпрацьованих газів.

Схема роботи двигуна внутрішнього згорянняЯк уже говорилося вище, заснована на циклічності. Розглянувши детально, як працює поршневий двигун, можна резюмувати, що ККД такого механізму трохи більше 60%. Зумовлений такий відсоток тим, що окремо взятий момент робочий такт виконується лише одному циліндрі.

Не вся енергія, одержана в цей час, спрямована на рух автомобіля. Частина її витрачається на підтримку руху маховика, який за інерцією забезпечує роботу автомобіля під час трьох інших тактів.

Деяка кількість теплової енергії мимоволі витрачається на нагрівання корпусу та відпрацьованих газів. Ось чому потужність двигуна автомобіля визначається кількістю циліндрів, і як наслідок так званим об'ємом двигуна, розрахованим за певною формулою як сумарний об'єм всіх робочих циліндрів.