Arbre de distribution de moteur ZIL cent trente. D - Diamètre de la pièce traitée, mm

Moteur zil-130

Likhachev plante produit wagon à marchandises Zil-130 et sur sa base différentes modifications. La voiture est équipée de carburateur multi-cylindres Moteur zil-130 La capacité de 150 l / s, assure le mouvement de la voiture à une vitesse de 90 km / h. À PROPOS DE caractéristiques constructives Je vais vous dire le moteur.

Dans le moteur, 8 cylindres situés en V au figuré dans 2 rangées à un angle de 90 degrés, réduisent sa longueur et permettent de faciliter et d'accéder à son équipement externe sur le moteur. Sur le côté droit, une pompe à huile et un générateur sont installés sur le moteur. Sur le côté gauche du réservoir, la pompe de direction assistée, l'indicateur d'huile et le démarreur.

Dans l'effondrement entre les cylindres, il y a un carburateur, une pompe à carburant, un filtre à air, un filtre de purification d'huile, un distributeur et un tuyau d'entrée. Le moteur est équipé d'une pompe à eau, d'un compresseur d'air, filtre à air, CLINOREM et PULLEYS VENTILLES. La base du moteur est mécanisme de manivelle. Il se compose d'un genou d'arbre, d'une manivelle, qui, avec l'aide des tiges, est reliée aux pistons de cylindre.

Mécanisme de distribution

Les arbres de vilebrequin et de distribution sont reliés par des engrenages, ils fonctionnent donc strictement coordonnés. Des arbres à cames à cames d'arbre à cames à travers les poussoirs et les tiges, le mouvement est transmis par des rockers, quelles vannes ouvertes et les rabats sont pressés à leurs vérins.

Pendant le travail, toutes les parties du mécanisme doivent être lubrifiées, le refroidissement et le flux de travail sont alimentés par un mélange combustible. Tous les mécanismes et systèmes montrés forment un seul forcer l'agrégat Moteur zil-130

Considérez les détails du mécanisme de liaison à la manivelle.

Le vilebrequin ainsi que la connexion des groupes de pistons de la tige de liaison se déplacent et la tête des cylindres avec des têtes est des objets corporels fixes. Le bloc-cylindre est amélioré par des partitions par les parois des chemises de refroidissement et des arches transversales, de sorte que le bloc du bloc est monolithique rigide et durable.

Dans l'ouverture de la partie supérieure du bloc, les manchons humides des cylindres sont installés. D'en haut, le manchon est scellé avec une pince de démarrage entre les têtes des cylindres et le bloc, et dans les deux anneaux de caoutchouc inférieurs. Pour augmenter la résistance à l'usure dans la manche, des inserts en anneau en fonte anti-corrosion sont prescrits.

Tête de blocage

Chaque tête de cylindres est une coulée en alliage d'aluminium compliquée. La tête a une paroi latérale avec des chemises de refroidissement et une plaque inférieure. D'une part, les canaux d'admission sont fabriqués dans la tête et avec une autre graduation. Dans la plaque inférieure, appuyez sur la siège et sur le dessus des guides de la vanne. La fiabilité de la connexion dense de la culasse de la culasse avec l'unité est obtenue par un joint de la toile d'acier asbesto.

Pistons

Les pistons sont constitués d'un alliage d'aluminium spécial. Lorsque vous travaillez, le piston éprouve de grandes charges mécaniques et un chauffage important, la tête du fond plat du piston est massif. De intérieur Amélioré par des nervures qui le relient avec des bus.

La jupe de piston est un guide. Le piston a des rainures à installer en eux bagues de piston. Dans les trois rainures supérieures sont installées des bagues de compression en fonte élastique. Le piston est connecté au doigt du piston de tige.

Gene val.

La caractéristique de la conception des genoux de la tige est que sur chaque cou de sa manivelle est située à 2 tige de liaison. L'arbre du genou est plein de référence. Ses 5 cou indigènes sont répartis uniformément après chaque manivelle. Les cous de l'arbre cervical sont augmentés de diamètre mais insignifiant de longueur et une tige de connexion. Cervices d'arbre natif tels que la tige de raccordement pivotant dans des roulements avec des doublures à trois couches à paroi mince constituées de 2 semi-Colts interchangeables.

Au cours de l'opération du moteur, les pistons font une reconnaissance, un mouvement rectiligne et les tiges de raccordement transforment ce mouvement dans la rotation, tandis que la masse de manivelle, ainsi que les têtes inférieures des tiges de liaison, créent des forces centrifuges sur l'arbre, ce qui est inégalement Chargez les roulements indigènes, le carter moteur et provoquer des vibrations, par conséquent, la tige du genou est faite avec six contrepoids.

Ces contrepoids et équilibrent la force centrifuge de la manivelle et des tiges. Dans le cerulus natif de l'arbre, les rainures sont percées, pour lubrifier les roulements de la tige de liaison. Les canaux passent à travers des joues de manivelle pour relier les cervices de tige et dans les cavités ont fait des cavités pour la boue.

Du mouvement axial dans le bloc-tête, l'arbre est maintenu 2 rondelles têtues en acier situées sur les deux côtés du premier palier de racine. À l'extrémité avant de l'arbre, une entretoise est installée - la rondelle têtue, le vilebrequin, le réflecteur d'huile, le cliquet et la poulie de la transmission de la courroie.

L'extrémité arrière de l'arbre a un peigne de séparateur d'huile et un fil d'huile. Le sceau de l'extrémité de l'arbre est fourni par la glande. Sur la bride des genoux de l'arbre, un volant avec une couronne de vitesse est installé pour démarrer le moteur du démarreur. Le volant d'inertie est attaché à la bride à six boulons.

Palette

Le carter moteur est fermé par une palette. Il devient un réservoir pour l'huile et protège les pièces de la pollution. Entre le carter moteur et la palette se trouve le joint de liège. Type de vanne Zil-130 de commutateur de moteur. Les vannes d'admission et la libération de chaque cylindre sont directement sur la cavité des cylindres.

Les plaques de ressorts de soupape sont pressées contre leurs selles. L'arbre à cames est relié par le matériel avec le vilebrequin et fonctionne de manière synchrone avec elle. La came pointe à travers les poussoirs et les tiges transmettaient le mouvement à la bascule. Les rockeurs allumant l'axe surmontent la puissance des ressorts et abaissez la vanne ouvrant les trous dans les cylindres.

Dans le même temps, sous l'action du ressort, les poussoirs sont pressés contre la came d'arbre et fournissent la durée requise de l'ouverture de la vanne, ce mécanisme fonctionne.

Arbre à cames

Le moteur en acier à cames. Pour contrôler les vannes de l'arbre, il y a 16 cames. Il existe également une excentrique de la pompe à carburant, la pompe pour l'engrenage, la vitesse d'engrenage du distributeur d'allumage et une pompe à huile. L'arbre a 5 à la croulée qui pivote dans des roulements constitués de manchons recouverts d'un alliage bimétallique.

Du mouvement axial, l'arbre est maintenu avec une bride de verrouillage et l'espace entre le moyeu de l'engrenage et l'extrémité de l'arbre cervical est fixé avec une bague d'espacement, dont l'épaisseur est une bride légèrement plus résistante. L'arbre à cames est conduit par vilebrequin, après quelques engins.

Les engrenages sont fermés avec un couvercle. Le travail synchrone 2 arbres est obtenu correctement connecté par des balises. Les poussoirs sont des lunettes en acier creux. Les tiges sont constituées de tubes en acier avec des astuces pressées pressées aux extrémités.

Bascule

Sur les axes de la tête du bloc installé 8 Rockers en acier. L'axe de la bascule est fixé dans 4 racks. Le bascule est un levier non égal, son épaule courte est sous une barre et la longueur de la vanne est longue sur le noyau, ce qui contribue à une plus grande découverte.

Le bras court de la bascule a une vis avec un contre-écrou. Les tiges de vannes fonctionnent dans des bagues de guidage. Ils fournissent des vannes d'atterrissage sur la selle sans distorsion. Sadl Valves Insérer. Les ressorts contribuent à l'atterrissage des vannes sur la selle.

L'extrémité inférieure du ressort repose dans rondelle têtueet la tige, dans une assiette qui se tient sur la borne de soupape avec 2 chapelure. Les moments des vannes d'ouverture par rapport à points morts Appelé une phase de distribution de gaz, qui est exprimée en degrés de tour du genou de l'arbre.

Soupape

La vanne d'admission commence à ouvrir l'arrivée du piston dans la VMT pendant 21 degrés de la rotation de la manivelle de l'arbre. Ceci est nécessaire pour une plus grande ouverture de la vanne et le meilleur remplissage de cylindres avec un mélange. La vanne d'admission est fermée après le passage du piston dans la NTC est de 75 degrés de la rotation de la manivelle d'arbre.

La vanne de sortie est ouverte avant l'arrivée du piston dans la VMT pendant 57 degrés de la rotation de la manivelle d'arbre. Il est fermé par graduation après le passage du piston en VMT pendant 39 degrés de la rotation de la manivelle. Cela atteint le meilleur nettoyage de la chambre de combustion. La période d'ouverture simultanée des vannes près de VTT est appelée chevauchement.

Sur le moteur ZIL-130, la numérotation des cylindres devient tellement 12345678 de la rangée droite droite, la séquence du cylindre suivant 15426378. Le moteur est fixé à 3 points. Le point avant est la fixation du couvercle avant du distributeur d'engrenage.

Les pattes reposent sur la barre transversale du cadre avec deux supports arrière servent de carter d'embrayage retenu sur 2 crochets. Chaque point de fixation est élastique avec des oreillers en caoutchouc. Le moteur unitaire complexe ZIL-130 est pratique à maintenir, fiable et durable en fonctionnement.

VOIR LA VIDÉO

Pratiquement dans tous les moteurs de pistons à quatre temps combustion interne Il y a un mécanisme de distribution de gaz basé sur l'arbre à cames. Tout sur les arbres à cames, leurs types existants, leurs conceptions et leurs caractéristiques du travail, ainsi que bon choix Et lisez le remplacement des arbres dans l'article proposé.

vigateurs (moteurs avec le bas de l'arbre); Installation dans la tête de bloc (moteurs avec l'agencement supérieur de l'arbre). Habituellement, il n'y a pas d'éléments supplémentaires dans les arbres inférieurs, leur lubrifiant est effectué en raison de la brume d'huile dans le carter moteur et de l'alimentation en huile sous pression sur les cervices de support à travers le manchon. Dans les arbres supérieurs, un canal longitudinal est souvent présent et des exercices transversaux sont fabriqués dans des cervices de support. Cela garantit la lubrification de la sheek de l'alimentation en huile sous pression. Dans le moteur, il peut y avoir un ou deux véhicules de camping, dans le premier cas, un arbre fournit l'entraînement de toutes les vannes, dans le second cas, un arbre fournit uniquement les vannes d'encre d'entraînement uniquement, la seconde n'est que vers l'extérieur. En conséquence, sur le General RV, le nombre de cames correspond au nombre de vannes et sur chacun des véhicules de camping séparés, le nombre de cames deux fois plus petit que le nombre total de vannes. Le lecteur de RV peut être effectué avec une courroie, des chaînes ou des engrenages directement associés à la boîte de vitesses du vilebrequin. Aujourd'hui le plus souvent utiliséDispositif et principe de l'arbre à cames

Le moteur de la voiture est un mécanisme complexe, dont l'un des éléments les plus importants est un arbre à cames, qui fait partie du timing. Du fonctionnement exact et ininterrompu de l'arbre à cames dépend en grande partie du fonctionnement normal du moteur.

À propos du périphérique moteur, le mécanisme de distribution de gaz peut avoir l'emplacement inférieur ou supérieur des vannes. À ce jour, le calendrier avec la disposition supérieure des vannes est plus courant. Cette conception vous permet d'accélérer et de faciliter le processus de service, y compris le réglage et la réparation de l'arbre à cames, pour quelles pièces de rechange pour arbre à cames. Le dispositif de l'arbre à cames d'un point de vue structurel L'arbre de distribution du moteur est associé au vilebrequin, qui est assuré en raison de la présence d'une chaîne et d'une courroie. La chaîne ou la sangle des arbres à cames est placée sur la tarification du vilebrequin ou de la poulie à cames. Une telle arbre à cames de poulie, comme un équipement fractionné, est considérée comme l'option la plus pratique et la plus efficace, elle est donc souvent utilisée assez souvent pour le réglage des moteurs d'augmenter leur pouvoir. Roulements, à l'intérieur de la rotation des cordes de l'arbre à cames, sont situés sur la tête du bloc-cylindres. Si les attaches du cou sortentEnvoyez votre bon travail dans la base de connaissances est simple. Utilisez le formulaire ci-dessous

Étudiants, étudiants diplômés, jeunes scientifiques qui utilisent la base de connaissances dans leurs études et leur travail vous seront très reconnaissants.

Publié sur http://www.allbest.ru/

1. INTRODUCTION

2 partie technologique

2.7 Sélection des bases d'installation

2.8.1 Application

2.8.2 Meulage

2.8.3 Polissage

2.8.4 Meulage

2.8.5 Approbation

2.8.7 Tokarnaya

2.8.8 Glisser

2.8.9 Fonctionnement de tournage

2.8.10 Fraisage

2.9.1 Application

2.9.2 Meulage

2.9.3 Polissage

2.9.4 Meulage

2.9.5 Sports

2.9.6 Meulage

2.9.7 Tokarnaya

2.9.8 Glisser

2.9.9 Tokarnaya

2.9.10 Fraisage

2.10 Carte de fonctionnement

3 partie de conception

4. Conclusion

1. INTRODUCTION

La croissance du parking de notre pays a conduit à la création de la production de réparation automobile. La nécessité de réparer des machines se pose en fonction de leur apparition. Par conséquent, l'activité humaine visant à satisfaire ces besoins existe autant que les machines existent. La production de réparation bien établie vous permet de maximiser la durée de vie des voitures. Pendant les temps d'arrêt de la voiture en réparation, la société subit des pertes. Il est nécessaire d'amener la voiture à la ligne le plus rapidement possible, elle n'est possible qu'avec des réparations rapides et de haute qualité. Pour effectuer une telle réparation, vous avez besoin d'un calcul précis de la séquence d'opérations, de temps et de méthodes pour éliminer les défauts.

De plus en plus d'ATPS accordent une grande attention à l'organisation intégrée des travaux de restauration. Dans la récupération complexe, le temps de réparation et l'intensité de la main-d'œuvre sont réduits. Actuellement, de nombreuses usines de réparation de voitures sont engagées dans la refonte des voitures et de leurs systèmes et agrégats. Cela permet de fournir une plus grande fiabilité de la voiture dans une opération ultérieure et la voiture restaurée après la révision de 30 à 40% moins cher que le coût d'une nouvelle voiture très importante pour ATP. De nombreux détails soumis à une récupération peuvent être réparés peuvent être réparés sur ATP qui possède des équipements technologiques spéciaux que la société coûtera une période plus courte et une réduction des coûts de matière.

Gérer efficacement une telle zone d'activité en tant que production de réparation automobile, il est nécessaire de compter sur des connaissances scientifiques modernes et d'avoir un bien organisé service d'ingénierie. L'organisation de la réparation de voitures dans notre pays paie constamment beaucoup d'attention. Merci au développement méthodes efficaces Restauration des articles usés, la technologie progressive d'un complexe d'assemblages collectées et l'introduction de moyens techniques plus avancés dans la production de réparation a été créé des conditions préalables pour augmenter la ressource de voitures après des réparations majeures, bien que la ressource de la voiture réparée soit de 60- 70% de la ressource de nouvelles machines et le coût de la réparation qu'il reste élevé.

2 partie technologique

2.2 Conditions de travail de l'arbre à cames ZIL - 130

Pendant le fonctionnement, l'arbre à cames est soumis à: des charges périodiques de la puissance des gaz et de l'inertie du mouvement de masse, qui provoquent une tension alternée dans ses éléments; goulûts de friction sur les doublures d'ours; frottement à des pressions et des charges spécifiques élevées avec abrasif; Charges dynamiques; flexion et torsion, etc. Ils se caractérisent par les types d'usure suivants - oxydatifs et perturbation de la résistance à la fatigue, de la mécanique moléculaire, de la corrosion et de l'abrasif. Ils se caractérisent par les phénomènes suivants - formation de produits d'interaction chimique des métaux à moyen et destruction de microDistricons de couche de surface individuels avec une séparation des matériaux; Saisie moléculaire, transfert de matériau, la destruction des liaisons éventuelles avec le retrait des particules, etc.

2.3 Choisir des moyens rationnels d'éliminer les défauts

Porter des couches de support à l'une des tailles de réparation. Le broyage est effectué sur le tour rectifieuse. Depuis la simplicité processus technologique et équipement utilisé; Haute l'efficacité économique; Préservant l'interchangeabilité des pièces dans une certaine taille de réparation.

Avec l'usure du fil, il est éliminé par le surfaçage vibratoire, car un petit chauffage de la pièce n'a pas d'impact sur leur traitement thermique, une petite zone d'influence thermique, une performance de processus assez élevée.

Avec l'usure de l'excentrique, il est appliqué puis meulage sur la broyeur. Depuis: application de processus technologique et d'équipement simple; Efficacité économique élevée; Préservant l'interchangeabilité des pièces dans une certaine taille de réparation.

défaut de la voiture de distribution

2.4 Développement de systèmes de processus technologiques, élimination de chaque défaut séparément

Tableau 1

|

Méthodes de réparation Détails |

Exploitation |

Exploitation |

||

|

Galvanique (fer) |

||||

|

Porter un cou de support |

Repassage |

Meulage (moudre cou) Polissage (cervix de polissage) |

||

|

Vissage tokar |

||||

|

Fil usé |

Supplément sous la couche de flux |

(couper le fil usé) Vissage tokar (Drainer, couper le fil) |

||

|

Habilier (pleurer |

||||

|

Porter une gorge |

Supplément sous la couche de flux |

Tourner et vissoir (couper) Fraisage horizontal (Fruits de fraisage) |

||

|

En train de regarder |

||||

|

Usé excentrique |

Application |

(Appliquer excentrique) Tournage Cutter (affûtage excentrique) Meulage rond (moudre excentrique) |

2.5 Plan d'opérations technologiques avec sélection d'équipements, appareils et outils

|

le nom de l'opération |

Équipement |

Agencements |

Outil |

|||

|

Galvanique (fer) |

Bain pour repasser |

Suspension pour le repassage |

Brosse pour l'isolement |

Étriers |

||

|

Affûtage (Grind Cervix |

Acier à broyage rond-binaire151 |

Patron de pointe |

Roue de broyage D \u003d 450 |

Micromètre 25-50 mm |

||

|

Brillant (cou polonais) |

||||||

|

Tourner et vissoir (couper le fil) |

||||||

|

Surfaçage (pondre un cou pour le fil) |

||||||

|

Vissage tokar (affûtage, couper le fil) |

||||||

|

Surfaçage (pleurer le groove) |

||||||

|

Vissage tokar (Calcul) |

||||||

|

Fraisage (groove de fraisage) |

||||||

|

Surface de surfaçage (pour appliquer externe) |

||||||

|

Vissage tokar (affûtage excentrique) |

||||||

|

Meulement rond (grind excentrique) |

2.6 Caractéristique de l'équipement bref

Tournage et machine à vis 1k62

1 distances entre les centres, mm 710, 1000, 1400

2 le plus grand diamètre du traitement de la tige traversant la broche, mm 36

Sur l'étrier - 220

Au-dessus de lit - 400

3 Nombre de vitesses de broche 12,5, 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 50, 315, 400, 500, 250, 800, 1000, 500, 630 , 800, 1000, 1250, 1600, 2000

4 Transportement longitudinal de l'étrier en mm par 1 rotation de la broche 0,07, 0,074, 0,084, 0,097, 0,13, 0,14, 0,15, 0,17, 0,195, 0,21, 0,23, 0,26, 0,28, 0,3, 0,34, 0,39, 1,04, 1,21, 1.4, 1.56, 2.08, 2.42, 2, 8, 3.8, 4,16

5 croix d'alimentation de l'étrier 0,035, 0,037, 0,042, 0,048, 0,055, 0,065, 0,084, 0,097, 0,084, 0,097, 0,26, 0,28, 0,26, 0,28, 0,3, 1,04, 1,21, 1.04, 2,08, 3, 48, 4,16

6 10 kW puissance moteur électrique

7 dimensions Machine, mm.

longueur 2522, 2132, 2212

largeur 1166.

hauteur 1324.

8 machine de machine 2080-2290 kg

Rectifieuse ronde

1 Le plus grand diamètre du produit en cours de traitement de 200 mm

2 Diamètre du cercle de meulage, mm 450-600

3 Tableau la plus mobile 780 mm

4 Le plus grand mouvement transversal de la grand-mère Cercle de meulage 200 mm

5 la plus grande longueur du produit de broyage 7500 mm

6 Puissance du moteur électrique principal 7 kW

7 Nombre de vitesse de broche Grinding grand-mère par minute - 1080-1240

8 vitesse de la broche de la grand-mère avant par minute 75; 150; 300

9 Limites de la vitesse du cachet longitudinal de la table des mètres par minute 0/8 $ 10

Machine horizontale 6n82

1 Dimensions de la surface de travail de la table, en mm 1250x320

2 Le plus grand mouvement de la table, en mm

longitudinal - 700.

transversal - 250.

vertical - 420.

3 Nombre de révolutions de broche par minute - 30; 37.5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

4 aliments longitudinaux et transversaux, R / min - 19; 23,5; 30; 37.5; 47,5; 60; 75; 95; 150; 190; 235; 300; 375; 475; 600; 750; 950.

5 Les aliments verticaux sont 1/3 de longitudinal

6 Puissance du moteur électrique, en KW

spindle usé - 7

nourriture présente - 2.2

7 Enveloppe de la machine, en mm - 2100x1740x1615

8 Poids de la machine, KG - 3000

2.7 Sélection des bases d'installation

Avec l'usure du creux de support, la base d'installation sera un cervix sous l'engrenage de distribution et l'engrenage du fil.

Lorsque vous portez la sculpture de la base d'installation supportera des gâteaux.

Avec l'usure de l'excentrique, la base d'installation sera un col de l'engrenage de distribution et l'engrenage sous le fil.

2.8 Calcul des régimes de coupe et des normes de temps

2.8.1 Application

2) enlever les pics de la came;

3) Retirez l'élément.

Force de soudage:

DA - Densité de courant (L-1 p. 313 Tab. IV 3.3), A / mm2.

Masse de métal en fusion:

G / min, (2)

où en - le coefficient de surfaçage (L-1 Page 313 Tab. IV 3.3), G / A · H.

, sm3 / min, (3)

où r - la densité du métal fondu prenait égale

la densité du métal fondu, g / cm3.

sm3 / min.

, m / min, (4)

m / min.

Surface rapide:

, m / min, (5)

t \u003d 1,5 mm;

S \u003d 0,3 mm / environ.

m / min,

, RPM, (6)

où d est un dimètre de la partie de plancher, mm.

rpm,

min. (7)

Prenons: \u003d 0,6 min;

\u003d 0,22 min.

min

min. (huit)

Prenons: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min

nP - le nombre de chauffé.

Prenons: f \u003d 18 mm2;

an \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

min, (9)

min.

2.8.2 Meulage

2) cames de broyage;

3) Retirez l'élément.

, m / min, (10)

où CV est une valeur constante en fonction du matériau traité, la nature du cercle et le type de meulage;

t - la profondeur de meulage, mm;

Prenons:

Cv \u003d 0,24 (L1 p. 369 Tab. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Nous déterminons la vitesse de rotation:

, rpm, (11)

p \u003d 3.14;

S \u003d B · B, MM / O, (12)

cercle;

S \u003d 0,25 · 1700 \u003d 425 mm / environ.

Déterminer l'heure principale:

À \u003d · i · k / n · s, min, (13)

S - aliment longitudinal, mm / à propos;

(L1 p. 370);

i - Nombre de passes.

L \u003d l + b, mm, (14)

L \u003d 1,5 + 1700 \u003d 1701,5 mm

, (15)

.

Prenons: S \u003d 0,425 m;

K \u003d 1.4;

i \u003d 1.

min.

Pièce définition:

tCT \u003d TO + TUV + TVP + TORM, MIN, (16)

où est l'heure principale, min;

tVP - Temps auxiliaire associé à la transition, min.

Prenons: TV \u003d 0,25 min;

tNP \u003d 0,25 min.

min, (17)

min, (18)

min

min

min.

2.8.3 Polissage

1) Installez l'élément dans la cartouche en laisse;

2) cames polonaises;

3) Retirez l'élément.

Déterminez la vitesse de rotation de la partie traitée:

, m / min, (19)

où CV est une valeur constante en fonction du matériau en cours de traitement,

la nature du cercle et le type de meulage;

d - Diamètre de la surface traitée, mm;

T - la résistance du cercle de meulage, mm;

t - la profondeur de meulage, mm;

b - le coefficient déterminant la fraction de la largeur du cercle de meulage

k, M, XV, YV - Indicateurs du degré.

Nous allons prendre: CV \u003d 0,24 (L1 p. 369 TAB. 4.3.92);

k \u003d 0,3 (L1 p. 369 Tableau. 4.3.92);

m \u003d 0,5 (L1 p. 369 Tableau. 4.3.92);

xv \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

yV \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 Tableau. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Nous déterminons la vitesse de rotation:

, rpm, (20)

où vd est la vitesse de broyage, m / min;

S \u003d B · B, MM / O, (21)

où B est la largeur du cercle de meulage, mm;

b - Coefficient de détermination de la part de la largeur de broyage

cercle.

Prenons: B \u003d 0,50 (L1 p. 369 Tab. 4.3.90 - 4.3.91);

B \u003d 1700, mm.

S \u003d 0,50 · 1700 \u003d 850 mm / vol.

Déterminer l'heure principale:

À \u003d · i · k / n · s, min, (22)

où L est la durée de meulage estimée, min;

y - la magnitude de la découpe du couteau et la sortie de l'outil, mm;

S - aliment longitudinal, mm / à propos;

K - Précision de meulage dépendante du coefficient et usure de cercle,

(L1 p. 370);

i - Nombre de passes.

L \u003d l + b, mm, (23)

L \u003d 1,5 + 1700 \u003d 1701,5 mm,

, (24)

.

Prenons: S \u003d 0,850 m;

K \u003d 1.4.

min.

Pièce définition:

tCT \u003d TO + TUV + TVP + TORM, MIN, (25)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

min, (26)

min, (27)

min

min

min.

2.8.4 Meulage

1) Installez l'élément dans la cartouche en laisse;

2) grind cou;

3) Retirez l'élément.

Déterminez la vitesse de rotation de la partie traitée:

, m / min, (28)

d - Diamètre de la surface traitée, mm;

T - la résistance du cercle de meulage, mm;

t - la profondeur de meulage, mm;

b - le coefficient déterminant la fraction de la largeur du cercle de meulage

k \u003d 0,3 (L1 p. 369 Tableau. 4.3.92);

m \u003d 0,5 (L1 p. 369 Tableau. 4.3.92);

xv \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

yV \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 Tableau. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Nous déterminons la vitesse de rotation:

, RPM, (29)

où vd est la vitesse de broyage, m / min;

p \u003d 3.14;

d - Diamètre de la partie traitée, m.

S \u003d B · B, MM / O, (30)

où B est la largeur du cercle de meulage, mm;

b \u003d 0,25 (L1 p. 369 TAB. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / environ.

Déterminer l'heure principale:

À \u003d · i · k / n · s, min, (31)

où L est la durée de meulage estimée, min;

y - la magnitude de la découpe du couteau et la sortie de l'outil, mm;

S - aliment longitudinal, mm / à propos;

K - Précision de meulage dépendante du coefficient et usure de cercle,

(L1 p. 370);

i - Nombre de passes.

L \u003d l + b, mm, (32)

L \u003d 54 + 1700 \u003d 1754 mm,

, (33)

.

Prenons: S \u003d 0,425 m;

K \u003d 1.4.

min.

Pièce définition:

tCT \u003d TO + TUV + TVP + TORM, MIN, (34)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tVP - Temps auxiliaire associé à la transition, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

min, (35)

min, (36)

min

min

min.

2.8.5 Approbation

1) Installez le détail sur le goulot sous l'engrenage de distribution et l'engrenage du fil;

2) remarquer le cou;

3) Retirez l'élément.

Force de soudage:

, A / mm, (37)

où D2 est le diamètre du fil d'inondation, mm;

Densité dause, A / mm2.

Prenons: D \u003d 1,5 mm;

A / mm.

Masse de métal en fusion:

, g / min, (38)

g / min.

Nous déterminons la masse de métal en fusion:

, SM3 / min, (39)

sm3 / min.

où r \u003d 0,78 est la densité du métal en fusion, reçue

égal à la densité du métal fondu, g / cm3.

Fil d'alimentation de vitesse:

, m / min, (40)

m / min.

Surface rapide:

, m / min, (41)

où k \u003d 0,8 (onglet L-1 page 314 IV 3.7);

a \u003d 0,9 (onglet L-1 page 314 IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / environ.

m / min.

Déterminer le nombre de révolutions :

, RPM, (42)

rpm,

min. (43)

Prenons: \u003d 0,6 min;

\u003d 0,22 min.

min

min. (44)

Prenons: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min.

où F est une coupe transversale d'une couture ou d'un rouleau, mm2;

aN - Le coefficient de surfaçage (L-1 Page 313 Tab. IV 3.3), G / A · H;

r est la densité du métal fondue, reçue égale à la densité du métal fondu, g / cm3;

- le moment principal pour réchauffer les bords chauffés, min;

nP - le nombre de chauffé.

Prenons: f \u003d 18 mm2;

an \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

min, (45)

min.

2.8.6 Meulage pour la taille de la réparation

1) Installez l'élément dans la cartouche en laisse;

2) broyer 4 cervix sous la taille de la réparation;

3) Retirez l'élément.

Déterminez la vitesse de rotation de la partie traitée:

, m / min, (46)

où CV est une valeur constante en fonction du matériau traité, la nature du cercle et le type de meulage, CV \u003d 0,24 (L1 p. 369 Tab. 4.3.92);

d - Diamètre de la surface traitée, mm;

T - la résistance du cercle de meulage, mm;

t - la profondeur de meulage, mm;

b - le coefficient déterminant la fraction de la largeur du cercle de meulage

k, M, XV, YV - Indicateurs du degré;

k \u003d 0,3 (L1 p. 369 Tableau. 4.3.92);

m \u003d 0,5 (L1 p. 369 Tableau. 4.3.92);

xv \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

yV \u003d 1.0 (L1 p. 369 Tab. 4.3.92);

T \u003d 0,3 min (L1 p. 369 Tableau. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Nous déterminons la vitesse de rotation:

, RPM, (47)

où vd est la vitesse de broyage, m / min;

p \u003d 3.14;

d - Diamètre de la partie traitée, mm.

S \u003d B · B, MM / O, (48)

où B est la largeur du cercle de meulage, mm;

b est un coefficient qui détermine la part de la largeur du cercle de meulage;

b \u003d 0,25 (L1 p. 369 TAB. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / environ.

Déterminer l'heure principale:

À \u003d · i · k / n · s, min, (49)

où L est la durée de meulage estimée, min;

y - la magnitude de la découpe du couteau et la sortie de l'outil, mm;

S - aliment longitudinal, mm / à propos;

K - Précision de meulage dépendante du coefficient et usure de cercle,

(L1 p. 370);

i - Nombre de passes.

L \u003d l + b, mm, (50)

L \u003d 55.45 + 1700 \u003d 1755.45 mm,

, (51)

.

Prenons: S \u003d 0,425 m;

K \u003d 1.4.

min.

Pièce définition:

tCT \u003d TO + TUV + TVP + TORM, MIN, (52)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tVP - Temps auxiliaire associé à la transition, min;

tV \u003d 0,25 min;

tNP \u003d 0,25 min.

min, (53)

min, (54)

min

min

min.

2.8.7 Tokarnaya

1) Installez l'élément dans la cartouche en laisse;

2) couper le fil usé;

3) Retirez l'élément.

Détermination de la taille de la découpe du couteau et de la sortie de l'instrument:

y \u003d U1 + U2 + U3, mm, (55)

:

, mm, (56)

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Détermination de la vitesse de coupe:

, mm / o, (57)

les conditions de travail;

Cv \u003d 141 (L-1 page 345 onglet. IV 3.54);

gV \u003d 0,35 (L-1 p. 345 Tab. IV 3.54);

mm / à propos.

Déterminez le nombre de révolutions:

, RPM, (58)

rpm.

min, (59)

n - le nombre de révolutions;

min.

Pièce définition:

tBT \u003d to + TUV + TVP + TORM, MIN, (60)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tVP - Temps auxiliaire associé à la transition, min;

min, (61)

min, (62)

min

min

min.

2.8.8 Glisser

1) réglez l'élément sur le luminaire pour fixer le cou de support;

2) Retirez le cou pour le fil;

3) Retirez l'élément.

Force de soudage:

, A / mm, (63)

où D2 est le diamètre du fil d'inondation, mm;

DA - Densité actuelle, A / mm2;

d \u003d 1,5 mm;

DA \u003d 85 A / MM2 (L-1 Page 313 onglet. IV 3.3).

A / mm.

Masse de métal en fusion:

, g / min, (64)

où un \u003d 7,2 est le coefficient de surfaçage (onglet L-1 page 313. IV 3.3), G / A · H.

g / min.

Nous déterminons la masse de métal en fusion:

, SM3 / min, (65)

où r \u003d 0,78 g / cm3 - la densité du métal en fusion, reçue

égal à la densité du métal fondu.

sm3 / min.

Fil d'alimentation de vitesse:

, m / min, (66)

m / min.

Surface rapide:

, m / min, (67)

où k \u003d 0,8 (onglet L-1 page 314 IV 3.7);

a \u003d 0,9 (onglet L-1 page 314 IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / environ.

m / min,

, RPM, (68)

où d \u003d 54 est un dimètre de la partie de plancher, mm.

rpm,

min. (69)

Prenons: \u003d 0,6 min;

\u003d 0,22 min.

min

min, (70)

Prenons: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min.

où F est une coupe transversale d'une couture ou d'un rouleau, mm2;

aN - Le coefficient de surfaçage (L-1 Page 313 Tab. IV 3.3), G / A · H;

r est la densité de métal fondue prise égale

la densité du métal fondu, g / cm3;

- le moment principal pour réchauffer les bords chauffés, min;

nP - le nombre de chauffé.

Prenons: f \u003d 18 mm2;

an \u003d 2,5 g / cm3;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

min, (71)

min.

2.8.9 Fonctionnement de tournage

1) Installez l'élément dans la cartouche en laisse;

2) tordre le cou et couper le fil;

3) Retirez l'élément.

Détermination de la taille de la découpe du couteau et de la sortie de l'instrument:

y \u003d u1 + u2 + y3, mm, (72)

où U1 est la taille de la coupe-coupe, mm;

u2 - Coupe-cutter (2 - 3 mm);

copeaux de test U3-importation (2 - 3 mm).

Nous déterminons la taille de la coupe de la coupe:

, mm, (73)

où t \u003d 0,2 mm est la profondeur de la coupe;

c est l'angle principal de la couteau dans le plan (C \u003d 45є).

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Détermination de la vitesse de coupe:

, mm / o, (74)

où CV, XV, YV - coefficients en fonction des conditions de travail;

K - coefficient de correction caractérisant spécifiquement

les conditions de travail;

Aliment Cutter (0,35 - 0,7 mm / o, L-1 p. Onglet 244. IV 3.52);

sur la machine, nous acceptons S \u003d 0,5 mm / à propos;

Cv \u003d 170 (L-1 page 345 onglet. IV 3.54);

xv \u003d 0,18 (L-1 p. Onglet 345. IV 3.54);

gV \u003d 0,20 (L-1 Page 345 TAB. IV 3.54);

K \u003d 1,60 (L-1 page 345 onglet. IV 3.54).

mm / à propos.

Déterminez le nombre de révolutions:

, RPM, (75)

où D est le diamètre de la surface traitée, mm.

rpm.

Détermination de l'heure principale sur le col de l'utérus:

min, (76)

où L \u003d 18 mm, la longueur de la surface étant traitée;

y - la quantité de coupe-couteau, mm;

n - le nombre de révolutions;

S \u003d 0,35 - 0,7 mm / autour de l'alimentation de la coupe (L-1 Page 244 Tab. IV 3.52);

la machine est acceptée par S \u003d 0,5 mm / environ.

Nous acceptons le passeport immédiat N \u003d 500 tr / min.

min.

Pièce définition:

tBT \u003d to + TUV + TVP + TORM, MIN, (77)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tVP - Temps auxiliaire associé à la transition, min;

tV \u003d 0,25 min (L-1 p. 347 Tab. IV 3.57);

tbp \u003d 0,25 min (L-1 p. 347 Tab. IV 3.57).

min, (78)

min, (79)

min

min

min.

2.8.10 Fraisage

1) Installez l'élément sur le support ou la prise;

2) fraisage menant;

3) Retirez l'élément.

Déterminez la magnitude du dernier fraisage:

y \u003d u1 + u2, mm, (80)

où U1 est la magnitude des coupe-coupe, mm;

u2 est la magnitude du débit de la couteau, mm.

, mm, (81)

où d \u003d 90 mm - le diamètre de la couteau;

B \u003d 2 mm - largeur de fraisage.

mm,

mm,

mm.

Déterminez la vitesse de coupe:

, mm / o, (82)

où a, m, xv, gv, zv, qv, kv - coefficients en fonction du matériau et du type de couteaux (L-1 page 362 Tab. IV 3.81);

A \u003d 21,96 (L-1 p. Onglet 362. IV 3.81);

m \u003d 0,2 (l-1 page 362 onglet. IV 3.81);

xv \u003d 0,1 (L-1 page 362 onglet. IV 3.81);

gV \u003d 0,4 (L-1 p. 362 Tab. IV 3.81);

zv \u003d 0,25 (L-1 p. 362 Tab. IV 3.81);

qv \u003d 0,15 (L-1 p. 362 TAB. IV 3.81);

Rv \u003d 0,1 (L-1 p. Onglet 362. IV 3.81);

B \u003d largeur de fraisage de 2 mm;

T \u003d résistance au pilier de 135 mm.

mm / à propos.

Déterminez les Revs:

, RPM, (83)

rpm.

Déterminez la fourniture de couteaux:

, mm / o, (84)

où est donc le flux d'un tour de couteau, mm / à propos;

n - fréquence de rotation de la couteau;

Donc \u003d 0,12 mm / environ.

mm / à propos.

Détermination de l'heure principale sur le surfaçage de la dépression fendue:

min, (85)

où L est la longueur du fraisage, mm;

y - la magnitude des couteaux de coupe, mm;

n - le nombre de tours de coupe des révolutions;

Coupeurs d'alimentation S, mm / OB;

l \u003d 5 mm,

i \u003d 1.

min.

Pièce définition:

tCT \u003d TO + TUV + TVP + TORM, MIN, (86)

où est l'heure principale, min;

tV - Temps auxiliaire sur l'installation et l'enlèvement de la pièce, min;

tVP - Temps auxiliaire associé à la transition, min;

tV \u003d 0,25 min (L-1 p. 347 Tab. IV 3.57);

tbp \u003d 0,25 min (L-1 p. 347 Tab. IV 3.57).

min, (87)

min, (88)

min

min

min.

2.8.11 Opération de la plomberie

1) installer l'élément dans Vice;

2) conduire le fil du piercing;

3) Retirez l'élément.

Pièce définition:

min, (89)

où le TU est temps d'installer et de retirer la partie, min;

tORRM - Temps sur l'organisation du lieu de travail, min.

min, (90)

où T1CM est le moment de traitement de 1 centimètre, min.

, mm, (91)

mm,

min

min

min

min

min

min

min

min.

2.9 Détermination de la pièce - temps de calcul

min, (92)

où TST est une heure, min;

T PZ - Temps préparatoire et final, min;

Z - le nombre de pièces de la fête.

Déterminez la taille des pièces dans la partie:

Z \u003d UTPZ / UTST · K, (93)

où UTPZ - l'heure préparatoire et finale totale sur tous

opérations, min;

UTST - Temps total de la pièce pour toutes les opérations, min;

K est un coefficient de la Serialité, 0,05.

.

2.9.1 Application

min.

2.9.2 Meulage

min.

2.9.3 Polissage

min.

2.9.4 Meulage

min.

2.9.5 Sports

min.

2.9.6 Meulage

min.

2.9.7 Tokarnaya

min.

2.9.8 Glisser

min.

2.9.9 Tokarnaya

min.

2.9.10 Fraisage

min.

2.9.11 Plomberie

min.

2.10 Carte de fonctionnement

Tableau 5.

|

outil |

||||||||||

|

mesure |

||||||||||

|

Application 2. Retirez les pics de la caméra 3. Retirez le détail |

Meule |

Étriers |

||||||||

|

Affûtage 2. Grind Kulachka 3. Retirez le détail |

Meule |

|||||||||

|

Polissage 1. Installez l'élément dans une cartouche en laisse. 2. Polir l'article. 3. Retirez l'élément. |

Ruban abrasif |

|||||||||

|

Affûtage 1. Installez l'élément dans une cartouche en laisse 2. CERVIX 3. Retirez le détail |

Meule |

|||||||||

|

Application 1. Installez le détail sur le goulot sous le pignon de distribution et l'engrenage du fil 2. Supprimer Shaki 3. Retirez le détail |

Étriers |

|||||||||

|

Meulage pour la taille de la réparation 1. Installez l'élément dans une cartouche en laisse 2. Grind 4 tailles cervicales 3. Retirez le détail |

Meule |

|||||||||

|

Tokar 1. Installez l'élément dans une cartouche en laisse 2. Couper le fil usé 3. Retirez le détail |

Coup |

Étriers |

||||||||

|

Application 1. Installez l'élément dans le luminaire pour fixer le cou de support 2. Retirez le cou pour le fil 3. Retirez le détail |

Étriers |

|||||||||

|

Tokar 1. Installez l'élément dans une cartouche en laisse 2. Trempez le cou et coupez le fil 3. Retirez le détail |

Passer un coupeur droit avec un enregistrement |

Étriers |

||||||||

|

Broyage 1. Installez l'élément dans le support ou la prise 2. Fraisage Lysk. 3. Retirez le détail |

Coupeur cylindrique |

Étriers |

||||||||

|

Plomberie 1. Installez l'élément dans le vice 2. Exécuter le fil 3. Retirez le détail |

Bague filetée |

3 partie de conception

3.1 Description de l'appareil et du fonctionnement de l'appareil

Le dispositif est destiné au coincement de l'arbre de distribution du moteur ZMZ - 402.10

Le dispositif consiste en une poignée 1, 2 boîtiers, 3 écrous de 3 m6 (2 pièces), 4 laveuse 6 (2 pièces), 5 doigts (2 pièces).

4. Conclusion

Exécutant projet de coursJ'ai appris à choisir des moyens rationnels d'éliminer les défauts.

Les méthodes et les méthodes que j'ai appliquées dans les calculs ne consomment pas de temps et ont un faible coût, ce qui a un rôle important pour l'économie de l'entreprise de réparation automobile.

Ces défauts peuvent être restaurés dans les petites entreprises, où il y a un atelier tournant, broyage et galvanique, et il existe également des spécialistes nécessaires.

J'ai également appris à utiliser la littérature, choisissez certains formulaires de calculer les régimes de coupe et les normes de temps.

Il a appris à élaborer une carte de fonctionnement, découvert qu'un tel temps majeur, une heure préparatoire-finale, le temps d'installer et de supprimer la pièce associée à des transitions, de temps organisationnel et de temps.

Appris l'appareil et le travail de l'appareil, ont été familiarisés avec brève caractéristique L'équipement a appris à le choisir d'éliminer les défauts.

Et j'ai appris à développer les régimes du processus technologique, à élaborer un plan d'opérations technologiques avec la sélection des équipements nécessaires, des périphériques, des outils.

BIBLIOGRAPHIE

1 Alexandrov V.a. "Certificat d'alimentation" M.: Transports, 1997 - 450c.

2 VanchangeVich V.d. "Certificat de meulage" M.: Transport, 1982 - 480s.

3 Karagodin V.I. "Réparation de voitures et de moteurs" M.: "Maîtrise", 2001 - 496s.

4 Klebanov B.V., Kuzmin v.g., Maslov V.I. "Réparation de voitures" M.: Transports, 1974 - 328C.

6 molodhin v.p. "Manuel du jeune Tokary" M .: Travailleur de Moscou, 1978 - 160s.

7 "Instructions méthodiques sur la conception de cours" 2 partie. Gorky 1988 - 120s.

Posté sur allbest.ru.

Documents similaires

Développement d'un processus technologique de restauration Détails de la réparation d'un arbre de la boîte de vitesses. Détermination de la valeur de la partie de production de pièces, méthodes possibles éliminer leurs défauts. Calcul des modes de traitement, des normes de temps et d'équipement.

travail de cours, ajouté 19.05.2011

Nomination, conception, propriétés mécaniques et conditions du vilebrequin de la voiture. Analyse des détails des défauts. Développement du processus technique et de son itinéraire de restauration. Sélection de l'instrument de coupe et de mesure. Calcul des modes de traitement et des normes de temps.

cours, ajouté 10.11.2013

Le rôle des véhicules automobiles dans l'économie nationale. La valeur de la production de réparation. Concevoir le processus de production sur le site. Caractéristiques de la conception de l'arbre de distribution. Analyse des détails des défauts, sélection d'une méthode de récupération rationnelle.

thèse, ajoutée 07/16/2011

Objet, dispositif et conditions de travail du vilebrequin de la voiture Zil - 130, analyse de ses défauts. Évaluation quantitative du programme, le choix des méthodes et le développement du processus technologique pour la restauration de l'arbre. Sélectionnez l'équipement technique nécessaire.

cours, ajouté 31.03.2010

Caractéristique des types de réparation. But de l'arbre à cames comme détail le plus élémentaire du mécanisme de distribution de gaz. Des défauts possibles, des causes de leur occurrence, des solutions. Développement d'une manière technologique de restaurer la pièce.

travail de cours, ajouté le 21/01/2015

Désignation de la taille du lot de production. Caractéristiques de la partie de conception, conditions de travail pendant le fonctionnement. Choisir des méthodes de restauration rationnelles et des bases d'installation. Calcul de l'indemnité de traitement, développement des opérations. Détermination des modes de coupe.

travaux de cours, ajouté le 13/01/2015

Caractéristiques de la voiture Zil-131. Dessin de réparation du moteur du vilebrequin et des conditions de son travail. Schéma du processus technologique d'élimination des défauts de groupe du vilebrequin du moteur de la voiture. Calcul du nombre d'équipements principaux sur le site.

cours, ajouté 11/10/2013

Concevoir le détail de la voiture de distribution de voiture de valeur GAZ-24, caractéristique et conditions de son fonctionnement. Liste des détails des erreurs. Description du processus technologique d'élimination d'un défaut. Opérations pour la restauration de l'arbre à cames de véhicules.

travaux de cours, ajouté 02.26.2011

Caractéristiques des conditions de travail de la pièce et des défauts éventuels. Analyse des méthodes de route et de restauration pour chacun des défauts. Calcul des modes d'opérations technologiques et de normes de temps. Justification de l'organisation de la décision de travail et de planification.

cours, ajouté 02.06.2011

Analyse de la conception de l'arbre secondaire de KP Kamaz, son démontage et son assemblage. Carte de la défictation, de la sélection et de la justification des méthodes de restauration. Plan d'opération technologique. Équipement, appareils et outils, calcul des modes et des normes de temps pour les opérations.

Distribution et détails du chronométrage du moteur 3M3-53 et ZIL-130 - Partie 1

Arbre à cames. En figue. 40 montre l'arbre de distribution du moteur du ZIL-130 et des pièces incluses dans son groupe. Les moteurs 3m3-53 Les commutateurs sont distingués par le fait que l'excentrique de l'entraînement de la pompe à carburant est fabriqué en tant que partie distincte et est fournie par contrepoids; Les deux derniers détails sont mis sur l'extrémité avant de l'arbre à cames.

Commissariat moteur ZIL-130 et 3M3-53 en acier. Les cervicots cervicaux et les poings sont durcis. h. À une profondeur de 2,5 à 6 mm à HRC 54-62 dureté. Dans les moteurs 3M3-53, les cames d'arbre meulent sur le cône, ce qui est les ondes, comme mentionné ci-dessus, tournez le poussoir en cours de fonctionnement et réduisez son usure.

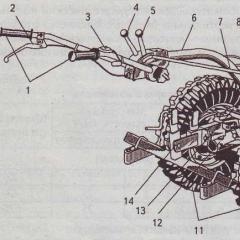

Figure. 40. Arbre de distribution du moteur ZIL-130:

1 - bague de retenue; Rouleau à 2 voitures; 3- Coussin d'un entraînement de capteur centrifuge; 4 - printemps rouleau; 5 - Engrenages de fixation de noix; Laveuse 6 touches; 7 - équipement de distribution; 8 - Bague d'espacement; 9 - Bride têtue; 10- canne de la pompe à carburant; 11- fin du levier de pompe à carburant; 12 - Arbre à cames

Pour conduire la pompe à carburant à l'arbre de distribution des moteurs ZMZ, un excentrique est placé. Dans le même but, l'arbre du moteur Zil-Izo est muni d'une came située à côté du col utérin de support avant, qui agit sur le levier de la pompe à carburant à travers la tige. Pour conduire la pompe à huile Et le distributeur d'allumage à l'extrémité arrière des arbres sont fournis par des engrenages d'oscillage.

L'arbre de distribution est soumis à la réparation et à la récupération en présence des défauts suivants:

Sorties sur les extrémités des sommets des cames pas plus de 3,0 mm dans la largeur de la came;

Flexion de l'arbre (au-delà du col de support moyen de plus de 0,05 mm);

Risques, en vrac et à l'usure des couts de soutien;

Porter des cames d'entrée et de graduation en hauteur, lorsque la différence entre les plus grandes et les plus petites tailles ne dépasse pas: pour toutes les poingtures des moteurs zil-іzo- 5,80 mm, pour les moteurs 3M3-53 des cames de soupape d'entrée 3M3-53, 5,7 mm et pour graduation - 5, 1 mm;

L'usure du cou sous le rapport de distribution est inférieure à 30,0 mm pour les moteurs zil-izo et moins de 28,0 mm pour 3m3-53;

Porter d'une rainure de clé en largeur de 6,02 mm pour zil-ізo et 5,1 mm pour 3m3-53;

L'usure de l'excentrique de la pompe à carburant entraîne une taille inférieure à 42,50 mm;

Porter et briser le fil plus de deux threads.

Des arbres de distribution ayant des fissures de n'importe quel caractère et emplacement, la partie cylindrique des cames de moins de 34,0 mm (zil-izo) et de 29,0 mm (3m3-53), la récupération n'est pas soumise à.

Les risques et les peurs sur les surfaces des trous centratés de l'arbre à cames sont nettoyés avec un shabra triangulaire. Si les défauts de méthodes spécifiés ne peuvent pas être éliminés, ils sont éliminés sur une machine de tournage 1K62 avec un couteau ennuyeux ou une pièce maîtresse.

Éditer l'arbre. Pour déterminer la nécessité de modifier l'arbre, vérifiez sa flexion sur la bielle du support cervical de support moyen. À cette fin, l'arbre est installé sur le prisme des luminaires avec un indicateur du type horaire (limite de mesure de 0 à 10 mm), renforcé sur un trépied universel (Fig. 41). Le côté concave est célébré avec la craie ou la peinture. Lorsque le cervix de support moyen est battu, plus de 0,1 mm doit être édité.

La règle de l'arbre sur la presse avec un effort de 5 t. Les arbres à cames sont installés par des cervices extrêmes de support sur le prisme installé sur la table de presse de sorte que le côté convexe

il a été dirigé vers le haut et le cou de soutien moyen était contre la tige de la presse. La règle de règle, leur disant une déflexion de 10 à 15 fois (3 à 5 fois la répétition). Pour éviter la déviation inutile de l'arbre, l'arrêt de commande est installé sous le cou du support moyen. La distance entre la surface cervicale et l'arrêt de commande est définie par une manière expérimentale (égale à environ 10-15 fois la déviation de l'arbre).

Pour protéger les surfaces du creux de support des dommages entre ces surfaces, des coussinets de cuivre ou de laiton, sont installés entre ces surfaces, les prismes et la tige.

L'arbre à cames peut être édité et une surface esclave de la tige de la dépression de la déviation avec des impacts légers avec un marteau pneumatique.

Avec l'usure d'une rainure de clé pour la fixation de la vitesse de distribution, elle est broyée sous la taille de réparation de 6 445 à 6,490 mm (ZIL-130) et de 5,545-5 584 mm (3m3-53). Dans le même temps, le pignon de distribution est également installé avec une rainure agrandie de largeur. Le déplacement de la rainure de clé dans le plan diamétral n'est pas supérieur à ± 0,075 mm.

Dans certains cas, la rainure de clé est réparée par soudage à l'aide d'un courant de polarité inverse constant avec un arc court limite (courant de courant 170-210 A, tension 30-35 V et électrode 03H-250 avec un diamètre de 4 mm). Après cela, la rainure de clé est traitée mécaniquement. Arbre de cabane

sous le matériel de distribution est restauré à la taille nominale du chrome.

Le cou de support de l'arbre à cames et du cou sous le pignon de distribution peut également être restauré par la technologie restante similaire à la ceinture d'atterrissage restante des manches cylindres.

Caractéristiques constructives et technologiques de la pièce

Arbre à cames moteur de voiture C'est l'un des détails responsables. De l'état des principales surfaces de travail de l'arbre est déterminée par le fonctionnement du moteur dans son ensemble. Les principaux défauts des arbres à cames du moteur sont:

1. Porter de l'arbre à cames à col montant;

2. porter des cames de hauteur;

3. Changer le profil de la came;

4. Inscrivant l'arbre.

Tous les défauts d'arbre à cames indiqués provoquent des coups dans le mécanisme de la vanne, une réduction de la puissance du moteur et une augmentation des lacunes dans les roulements provoquent, en outre, la chute de la pression d'huile dans le système de lubrification. Le fonctionnement du mécanisme de distribution de CLAPPAN est théoriquement estimé par le paramètre appelé "la durée de la section" et est caractérisé par une zone délimitée par une hauteur de levage de soupape dans le temps.

FIGUE. 5 montre des courbes des changements dans la zone du mécanisme de distribution de la vanne. Zones ombrées: L'abaissement caractérise une diminution de la zone à la suite d'un poing du profilé.

La diminution de la "section de temps" de la vanne résultant de l'usure de ces pièces conjuguées conduit à une diminution du temps des cylindres de remplissage et de la chute de puissance du moteur.

Figure. cinq. Changements dans la zone "section temporelle" lors de l'usure

mécanisme de distribution de la vanne

La récupération à la hauteur de taille normale est effectuée en remplissant la came sur l'ensemble du profil et est justifiée par le fait que, si vous retirez la couche de métal avec le même (par rapport à la came intense) de la came, puis de la vanne La valeur de levage et les heures d'ouverture et la fermeture de la vanne ne change pas. Il ne sera nécessaire que d'apporter l'écart entre la vanne et le poussoir à une valeur normale (Fig. 6).

Figure. 6 Pâte à cames d'arbre à cames sous taille de réparation

avec une préservation de profil

Tailles constructives I. conditions techniques La fabrication et la réparation de l'arbre de distribution de la voiture ZIL-130 sont présentées en annonce. 3.

But du travail:

1. examiner espèces possibles Arbre à cames de défaut pour ceux-ci. conditions sur la surveillance et l'établissement de défauts existants sur un arbre contrôlé;

2. Explorer la nature et l'usure de l'arbre à cames d'arbre à cames;

3. Achetez des compétences pour utiliser des périphériques et des outils spéciaux pour mesurer la caméra CAM.

1. Inspection externe de l'arbre à cames;

2. Mémo toutes les ceintures CAM 2 avec la définition de l'usure des cames en hauteur;

3. Détermination de la déviation de l'arbre à cames;

4. Mesure des cordes de l'arbre à cames;

5. Construire un profil de came unique.

Equipement, appareils électroménagers, outils:

1. Workbench pour l'installation de l'arbre à cames;

2. Dispositif pour mesurer les éléments de la came;

3. Outils:

a) micromètres 25-50, 50-75 mm;

b) l'indicateur avec une précision résistante de 0,01 mm;

c) Scheber Trianglass.

4.Les conditions de tri des pièces de tri sous les réparations majeures.

Objets de recherche

Camses de moteur: GAZ-51, ZIL-130, M-21, YAMZ-236 (YAMZ-238), etc.

La procédure d'exécution de travail:

1. L'inspection externe des résultats de l'arbre à cames et d'inspection est enregistrée dans le formulaire de rapport.

2. Les défauts d'arbre suivants sont définis par une inspection de plein air:

a) fuites sur colvix, engrenages et cames;

b) des fissures de taille et d'emplacement différents;

c) dépôts locaux, ampoules et risques;

d) perturbation et précision de filetage, dommages d'amortissement à une rainure d'éponge, etc.

Les mesures sont définies:

a) porter des cou de soutien;

b) porter des cames de hauteur;

c) Dogib Vala.

3. Conduisez l'instrument de mesure.

4. Effectuez des mesures dans le montant prévu par ce manuel.

5. Selon les résultats de l'inspection et des mesures extérieures de l'arbre à cames conformément à ceux-ci. Les conditions de tri de contrôle comprennent l'une des 3 catégories: a) appropriée, b) ne convient pas, c) nécessite une réparation.

6. Résultats de la mesure pour mettre dans le formulaire de rapport et construire la courbe de levage de poussoir sur une nouvelle caméra modifiée.

7. Placez un rapport en faisant une opinion sur le travail.

8. Louez un lieu de travail avec un assistant de laboratoire.

Détermination du cou d'arbre à cames de taille de réparation

Taille de réparation: D p \u003d d z - z,

où d r est la taille de rénovation souhaitée la plus proche de l'arbre de l'arbre, mm;

D z - diamètre de l'arbre mesuré, mm;

Z - Paquet pour traitement (pour diamètre).

Mettre au broyage

où z est l'allocation qui prend en compte la non-uniformité de l'usure du cou, Z \u003d 0,06 mm;

f - la déviation d'un arbre qui n'est pas puce (autorisé par un, F \u003d 0,05 mm;

Z H - allocation, prise en compte de la profondeur de riz sur le cou (la profondeur de la couche endommagée Z H \u003d 0,08 mm);

B - L'erreur du basing et la fixation de l'arbre pendant le meulage ( B \u003d 0,02 mm).

Lignes directrices pour la performance du travail:

1. Détermination de l'usure des cou de soutien.

Pour déterminer l'usure de la base de la tige, chaque arbre doit être mesuré en 2 plans 1 à 1 (courroie de 1ère courroie) et 2 - 2 (ceinture 2ème), qui sont 5 mm des bords du cou support (Fig. 2.7 ).

Dans chaque ceinture, le creux de support est mesuré dans 2 plans mutuellement perpendiculaires de A - A - A, parallèlement au plan du clavier et le plan B - V, perpendiculairement au plan traversant la rythme de la clavette.

Lorsque vous mesurez le cou, l'arbre à cames doit être installé sur des prismes ou dans des centres.

2. Déterminez l'usure des cames de hauteur.

Pour déterminer l'usure avec une came de hauteur, il est nécessaire:

a) chaque mesure de la came dans 2 plans (Fig. 7);

b) Comparez les résultats des mesures de hauteur avec la hauteur nominale de la nouvelle came et déterminez l'usure des cames de hauteur.

c) Conclusion sur la possibilité de nouveaux arbres à cames d'arbre à cames de travail sans réparation, sur la base de la valeur d'usure admissible par ceux-ci. Conditions ou attribuer une méthode de restauration des cames à une valeur nominale.

Figure. 7. Schéma de mesurer les arbres à cames d'arbre à cames

Définition de la déflexion de l'arbre.

Pour déterminer la déflexion de l'arbre à cames d'arbre installé au centre:

a) au cou intermédiaire (avec un agencement symétrique de l'arbre) testé alternativement la tige de mesure de la tête du témoin;

b) installer la tige de la tête du témoin sur la position dans laquelle la petite flèche donne une déviation de 1 à 2 mm et apporte la null de l'échelle mobile à la grande flèche,

c) se référer à l'arbre à cames d'arbre à cames à mesurer par rapport au dispositif de mesure,

d) Réglez la came sur la position de levage maximale, qui est déterminée par un petit point de la flèche lorsque l'arbre de la came tourne,

e) Tournez l'arbre de 90 et la flèche de l'indicateur à zéro,

e) Arbre rotatif, fixez la hauteur de l'élévateur de came selon l'indicateur, après chaque angle de rotation de 10 . La came de levage maximale doit correspondre à l'angle de rotation 90 du début de la référence,

g) Selon les mesures et les données tabulaires (pour une nouvelle cam, voir l'affiche) pour construire les courbes de levage (nouvelles et modifiées).

Les données de référence sont présentées à l'annexe 2.

Questions de contrôle

Énumérez les principaux éléments de conception de l'arbre à cames et de ses défauts?

Quels paramètres caractérisent l'état des arbre à cames de support et d'arbre à cames de support?

Comment déterminer la plus grande taille cervicale sur laquelle la catégorie de la taille de réparation est attribuée?

Comment vérifier l'arbre à cames sur la déflexion?

Quelle séquence le micromètre sur "0" est installé?

Comment vérifier le profil de gâteau à cames?