Проектування шиномонтажу. Проектування шиномонтажної ділянки. Розрахунок площ допоміжних приміщень

Об'єктом проектування є ділянка шиномонтажу на СТО.

Шиномонтаж – це обслуговування та ремонт коліс автомобіля. Як стаціонарний, так і мобільний шиномонтаж на колесах відбувається у декілька етапів.

Шиномонтаж, включає:

зняття/встановлення колеса на а/м

миття колеса

діагностику та демонтаж

усунення проблеми, або заміна гуми

монтаж та балансування

Це робиться за допомогою спеціальної піноутворюючої рідини. Або простіше, покришку просто опускають у бак із водою

Після визначення місця пошкодження шину поміщають на шиномонтажний стенд. Найпростіший шиномонтажний стенд найчастіше є круглим обертовим столом зі спеціальними пристроями, які дозволяють значно полегшити і спростити ремонт покришки. Стенди існують автоматичні та напівавтоматичні.

Як матеріал для лагодження покришки зазвичай використовують джгут або лату.

Ремонт безкамерної шиниджгутом полягає в наступному: визначається місце пошкодження, видаляється причина проколу, стінки пошкодження покривають клеєм, джгут, що збігається по діаметру з проколом, теж, джгут поміщається в отвір проколу.

При ремонті покришки за допомогою латки перші два етапи, як і в попередньому випадку. Далі шліфують місце ушкодження. На нього наклеюється латка зі свіжої гуми. Проводиться вулканізація, наносяться канавки на протекторі.

На шиномонтажній ділянці виконують такі види робіт:

· Шиномонтаж коліс;

· Балансування;

· Вулканізацію;

· Виправлення дисків;

· Виправлення покришок від дефектів.

Залежно від способу організації ремонту і типу шин, що ремонтуються, можна виділити кілька видів шиномонтажу. Це давно звичні стаціонарні майстерні, і їхній аналог – мобільний шиномонтаж. Останній виник через яскраво виражену сезонну спрямованість цього бізнесу, що зумовлює, що більшість замовлень припаде на кінець осені або початок весни. Але неможливо організувати рентабельне підприємство, решту часу обмежуючись очікуванням приїзду в майстерню водія, який отримав випадковий прокол шини. Так шиномонтаж став на колеса. Зазвичай мобільний, або виїзний шиномонтаж, є автофургоном на базі невеликої вантажівки, начинку якої складає спеціальне шиномонтажне обладнання. А ось відповідно до характеру шин, що потребують ремонту, цей вид автосервісу ділиться на легковий та вантажний шиномонтаж.

Професійні шиномонтажні верстати та якісні витратні матеріалидля шиномонтаж є найважливішою відмінністю серйозного профільного підприємства. За своїм пристроєм обладнання для шиномонтажу та супутніх робіт може бути комп'ютеризованим, автоматичним та напівавтоматичним. Так само воно ділиться на діагностичне, балансувальне, фарбувальне та зварювальне – відповідно до функціоналу.

Які види послуг надаються у шиномонтажних майстернях? Балансування коліс - Автомобільна шинаявляє собою складний технічний виріб, що складається з великої кількості елементів та різних складів гумової суміші, а також сталі, текстилю, синтетичних матеріалів. Тому при виробництві шини досить складно рівномірно розподілити складові елементи конструкції каркаса шини, і це неминуче призводить до появи «важких» місць у протекторній частині, а також у боковині. Крім того, диск має отвір під вентиль, який має своєю чергою власну масу. А технологія виготовлення дисків методом лиття також не дозволяє досягти рівної ваги по всьому колу диска.

Аналітичний спосіб визначення кількості та видів технічних обслуговувань та ремонтів

Потребу в технічному обслуговуванні та ремонті кожної вантажопідйомної машини або пристрою визначають з виразу Ni = (Bo + Bn) / Qгрi (22) де Ni - кількість видів технічного обслуговування і ремонтів, що розраховуються; Bo - напрацювання пристрою від останнього однойменного технічного обслуговування або ремонту.

Технологічний процес

Генератори та реле регулятори Генератор. Будучи основним джерелом електричної енергіїна автомобілі він служить для живлення всіх її споживачів і для заряду акумуляторної батареї при середній і великій частоті обертання колінчастого валудвигуна. Генератори бувають постійного та змінного струму. На сучасних лег...

Перевірка цілісності ТМ

Для відображення на реєструючій стрічці цілісності ТМ хвостовий оглядач вагонів по команді оператора виробляє продування гальмівної магістралі відкриттям кінцевого крана хвостового вагона на 3 - 5 сек. (оглядач вагонів повинен дотримуватись правил ТБ). Гальмівна хвиля спадає на думку складу і викликає різке (стрибком...

Державний освітній заклад середньої професійної освіти

Новосибірський радіотехнічний коледж

з дисципліни «Технічне обслуговування автомобілів»

Тема: «Організація роботи шиномонтажної ділянки»

Виконав: Косорученко В.В.

Перевірив Марічев Л.С.

Новосибірськ

Вступ

Шиномонтажна ділянка є практично в кожному автосервісі (СТО). Тут встановлюється шиномонтажне устаткування обслуговування коліс. На СТО потрібно як мінімум два стенди: шиномонтажний та балансувальний, а також стенди для виправлення литих та сталевих дисків, компресор, пневмоінструмент, електровулканізатори, миття дисків та коліс, пара домкратів або пневматичний підйомник з низьким підйомом транспортного засобу.

Устаткування вантажного шиномонтажу для комерційного транспорту призначене обслуговування великовантажних автомобілів, тракторів, автобусів, сільськогосподарської техніки. Шиномонтажні верстати оснащуються потужним приводом, однією або двома монтажними головками та високоміцними дисками для відриву борту. Колесо фіксується затискачами різних конструкцій у вертикальній площині. Балансувальні верстати для коліс масою до 200 кг призначені для балансування коліс. легкових автомобілів, вантажна техніка, комерційного транспорту. Для полегшення робіт верстати оснащуються вбудованими пристроями для підйому та опускання колеса.

Шиномонтажне обладнання характеризується швидкою окупністю – за рахунок того, що автовласникам необхідне регулярне обслуговування, повний комплект обладнання може окупитися лише за один сезон «перевзуття». Тим більше що грамотно укомплектована шиномонтажна ділянка працюватиме не тільки в «сезон», а й у будь-яку пору року (шиномонтажне обладнання включає обладнання для ремонту камер та покришок, а також обладнання для виправлення дисків).

Основна мета даного реферату – вивчення та характеристика організації роботи шиномонтажної ділянки.

1. Устаткування шиномонтажної ділянки

1.1. Шиномонтажний верстат

Бувають автоматичні та напівавтоматичні. У напівавтоматичних верстатах опускання шиномонтажної лапки відбувається вручну шляхом натискання на вал зверху. Фіксацію здійснює механічний пристрій. Автоматично відбувається лише обертання столу шляхом натискання педалі, тому такі верстати називаються напівавтоматичними.

В автоматичних верстатах опускання лапки та обертання столу має пневматичний привід, тому вони називаються автоматичними. Автоматичний верстат вимагає менше фізичних витрат від оператора, що підвищує продуктивність праці та швидкість обробки одного колеса. Тому на ділянці, де очікується великий потік автомобілів, краще придбати автоматичний верстат.

Мал. 1. Верстат шиномонтажний напівавтомат FLYING BL513

На рис. 1 представлений станок напівавтомат шиномонтажний FLYING BL513. Це відмінний верстат, напівавтоматичний, для збирання/розбирання коліс легкових автомобілів та легких вантажівок. Стенд демонтажу шин з плечем, що повертається, бічне переміщення якого дозволяє легко і точно встановити розбирувальну головку. Забезпечений спеціальним механічним стопором, який видаляє головку від борту обода по вертикалі, видалення по горизонталі отримують поворотом бічного маховика. У комплект входить монтування, лубрикатор, пістолет підкачування з манометром.

Мал. 2. Вітчизняний шиномонтажний верстат КС302А

Нещодавно побачив світ вітчизняний шиномонтажний верстат КС302А (рис. 2). Крім набору стандартних функцій (монтаж та демонтаж колісних шин, балансування і т.д.) з'явилася можливість оперативно проводити накачування та підкачування коліс легкових автомобілів. Основною особливістю стала функція накачування до встановленого рівня, контроль витоку повітря із шини. За допомогою цифрового індикатора Motorola оператор або автомеханік може встановити конкретний тиск у шині, від 0,5 до 4,5 бар і верстат все зробить сам. Похибка для розрахунку потрібного тиску становить трохи більше 0,05 бар. Час накачування шини залежить від її розміру, необхідного тиску та компресора, але не перевищує двох хвилин. Також з'явилася можливість підтримки роботи двох майстрів, що підвищує швидкість виконання робіт рівно в 2 рази. Очевидна перевага - підвищення прохідності клієнтів і збільшення доходу за конкретно взятий відрізок часу.

1.2. Балансувальний верстат

Існує безліч видів балансувальних верстатів від найпростіших (ручний привід, ручне гальмо, ручне введення параметрів і т.д.) до балансувально-діагностичних стендів, де всі процеси (введення параметрів, зупинка колеса в місці установки вантажу, діагностика зносу протектора тощо) .д.) відбуваються в автоматичному режимі.

Найпоширеніші вимоги до балансувальних верстатів це: можливість балансування як сталевих, і литих дисків, точність балансування трохи більше 1г. Верстати, що задовольняють цим вимогам, можна віднести до середнього класу, частка продажу якого становить близько 80%. Верстати цього класу можна розділити на автомати (з автоматичним введенням параметрів) та напівавтомати (з ручним введенням параметрів).

За аналогією з шиномонтажними верстатами автоматичний стенд вимагає менше фізичних витрат від оператора, що підвищує продуктивність праці та швидкість обробки одного колеса, при виборі верстата слід враховувати приблизний потік автомобілів.

Мал. 3. Балансувальний стенд ЛЗ 42

На рис. 3 представлений балансувальний стенд 5-го покоління ЛЗ-42 (диск 9 "... 22") (виробництво Росія). Балансувальний верстат 5-го покоління ЛЗ 42 побудований на новітній елементній базі і має найсучасніший набір функцій та сервісних програм для точного та швидкого балансування коліс з будь-якими типами ободів: АВТОМАТИЧНИЙ ВВЕДЕННЯ двох геометричних параметрів колеса; ЛИЦЬОВА ПАНЕЛЬ З МЕМБРАННОЮ КЛАВІАТУРОЮ утворює зручний та довговічний інтерфейс з додатковою індикацією діаметра та ширини балансованого колеса.

Ще до переваг цього обладнання належать: керування різними режимами та включення необхідних функцій здійснюється однією кнопкою; АВТОМАТИЧНИЙ ТОЧНИЙ ПРИВЕДЕННЯ колеса в положення установки коригувальних вантажів; РЕЖИМ ALU-P точного виміру геометрії площин корекції легкосплавних ободів; АВТОМАТИЧНА ВСТАНОВЛЕННЯ САМОКЛЕЮЩИХ ВАНТАЖІВ за допомогою рукоятки висувної штанги. При цьому автоматично контролюється дистанція до заданих площин корекції, а колесо автоматично довертається з урахуванням діаметра установки вантажів, що коригують; СХОВА ВСТАНОВЛЕННЯ САМОКЛЕЮЩИХ ВАНТАЖІВ за спицями легкосплавних ободів, програма Split; ПРОГРАМА ОПТИМІЗАЦІЇ положення ширини на обід, програма Opt; ПРОГРАМА МІНІМІЗАЦІЇ залишкового статичного дебалансу; ПРОГРАМА ДРУГИЙ ОПЕРАТОР для одночасного обслуговування двох автомобілів з різними типорозмірами коліс, причому перехід від одного типу колеса до іншого здійснюється натисканням однієї кнопки; ЛІЧИЛЬНИК ОТБАЛАНСОВАНИХ КОЛІС - Ви завжди знатимете кількість відбалансованих коліс; СТОЯННЕ ЕЛЕКТРОМАГНІТНЕ ГАЛЬМО для фіксації колеса в будь-якому положенні за бажанням оператора; CИНТЕЗАТОР МОВЛЕННЯ - опція;

Набір функцій та сервісних програм балансувальних машин ЛЗ 42 відповідає кращим зразкам вітчизняних та імпортних аналогів, а за оперативністю управління та зручністю роботи, навіть перевершує їх.

Додаткові зручності створює наявність електромагнітного гальма стоянки, якого немає у аналогів.

Говорячи про балансувальних верстатах, варто зазначити, що за останні рік– два значно зросла якість російського балансування. Балансувальні стенди вітчизняних виробників проявили себе на найвищому рівні.

1.3. Додаткове обладнання

Домкрат підкатний. Найбільш зручний для цього виду робіт. Домкрат оснащений довгою ручкою, що знімає, що знижує приводне зусилля і забезпечує можливість проводити операції з домкратом стоячи. Також деяких домкратах є педаль швидкого підйому, тобто. при натисканні на педаль домкрат відразу піднімається до висоти днища автомобіля, що суттєво економить час та зусилля механіка. Вантажопідйомність таких домкратів має бути не нижчою за 3 тонни.

Вулканізатор. Призначений для вулканізації місцевих пошкоджень камерних та безкамерних покришок легкових та вантажних автомобілів(включаючи бічні порізи), вулканізації камер та інших видів ремонтних робіт, пов'язаних із вулканізацією гуми. Принцип роботи схожий принцип роботи преса, тобто. камера (покришка) із латкою затискається з двох сторін для щільного склеювання латки з камерою (покришкою). Крім цього в поверхні, між якими затискається камера (покришка), вбудовані нагрівальні елементи, що необхідно при ремонті методом гарячої вулканізації (спайки).

Компресор. Найбільш застосовувані компресори на «шиномонтажках» - це поршневі компресори, з тиском щонайменше 10 бар, т.к. робочий тискшиномонтажного верстата складає 8-10 бар. По об'єму ресивера (накопичувача) можна сказати наступне: якщо ви плануєте використовувати його тільки на 1 шиномонтажний верстат, достатньо буде об'єму в 50 літрів. Якщо до компресора підключати додаткове обладнання (гайковерт, бурмашинка, продувоний пістолет і т.д.), тоді об'єм повинен бути не менше 100 літрів.

Гайковерт пневматичний. Необхідними функціями є удар, реверс. Також необхідно знати, що повітря, яке використовується для пневмоінструменту, вимагає підготовки. Тобто в пневмолінію між компресором та інструментом встановлюється блок підготовки, який складається з фільтра-осушувача (для видалення вологи) та лубрикатора (для дозованого додавання олії у повітря для змащування внутрішніх частин пневмоінструменту). Без встановлення даного блоку працювати, звичайно, можна, але такий інструмент, по-перше, знімається з гарантії, по-друге, ніхто не гарантує довгострокового використання цього інструменту.

Ванна для шиномонтажу. Призначена для перевірки камер та бісів камерних шинна герметичність, пошук проколів, порізів. Чи не є обов'язковим обладнанням.

Ручний інструмент для шиноремонту. Для ремонту шин також буде необхідний деякий ручний інструмент, такий, як шило ввідне для джгутів, шило спіральне з напилком, пристосування для вставки вентилів, ролик для прокатки латок, скребок, ніж для зняття вантажів самоклеючих і т.д. Без цього інструменту, звичайно, можна обійтися, але працювати з ним набагато зручніше.

Витратні матеріали для шиноремонту та балансування. Тут необхідно буде не забути придбати такі матеріали, як балансувальні грузики, латки, грибки, сиру гуму, вентилі, ніпелі, джгути, латки, клей, шиномонтажну пасту, тальк, очищувач і т.д.

2. Зразкове планування шиномонтажної ділянки

Мал. 4. Планування шиномонтажного цеху

Шиномонтажний стенд із маніпулятором "третя рука"

Балансувальний стенд із пневмоліфтом

Шиномонтажний підйомник

Ванна для перевірки коліс та камер

Робоче місце зі стапелем для ремонту гуми

Переносний резервуар для підкачування шин

Вулканізатор з маніпулятором та місцевою вентиляцією

Візок інструментальний

Миття коліс

Ключ динамометричний

Домкрат підкатний

Кільця для накачування безкамерної гуми

Шафа для зберігання витратних матеріалів

Ударний гайковерт та пневматичний спецінструмент

Нарізувач протектора

Абразивні матеріали

Шиноремонтні матеріали

Обладнання та планування даної ділянки рекомендованим чином дозволяє проводити якісний монтаж та демонтаж усіх видів коліс легкових автомобілів, джипів та малих вантажівок з діаметром диска 11”-20”, а також ремонтувати всі види пошкоджень на камерній та безкамерній гумі, включаючи пошкодження по протектору, плечу та боковині, при розмірах ушкоджень, що не перевищують гранично допустимі.

Діяльність дана характеристика ТОВ «Агрофірма Байкаловська»; представлено склад та основні показники використання автомобільного парку підприємства. Виконано розрахунки щодо визначення обсягу ремонтно-обслуговуючих робіт, дано розподіл обсягу робіт за видами, сформульовано основні положення щодо організації технічного обслуговування та ремонту автомобільного парку.

У випускній кваліфікаційній роботі виконано техніко-економічне обґрунтування. Дано характеристику виробничої діяльності ТОВ «Агрофірма Байкаловська», наведено показники господарювання підприємства за останні три роки. Зроблено висновок про економічну стабільну агрофірму.

У роботі виконано розрахунок щодо визначення річного обсягу ремонтно-обслуговуючих робіт для машинно-тракторного паркуагрофірми. Запропоновано план та обладнання для організації шиномонтажної ділянки, а також розроблено технологію робіт.

Виконано проектування шиномонтажної ділянки: описано призначення ділянки, перераховано види робіт, що виконуються на ділянці, представлено планувальне рішення, розроблено схеми шиномонтажних робіт.

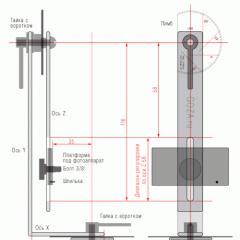

Наведено конструкцію шиномонтажного стенду для коліс вантажних автомобілів, його будову та принцип дії, розраховано основні конструктивні елементи, описано порядок роботи, наведено інструкцію з техніки безпеки при роботі зі стендом.

Розроблений шиномонтажний стенд дозволяє проводити демонтаж більшерозмірної шини за 0,18 чол.-ч., при цьому скорочується трудомісткість цієї операції.

У ВКР виконано розділ безпеки пристрою шиномонтажного стенду. Виконано розрахунок вентиляції та освітлення шиномонтажної ділянки.

Робота відповідає вимогам екології, проведено екологічну експертизу впроваджуваної розробки.

Виконано розрахунки щодо визначення показників економічної ефективностізастосування ВКР практично. Витрати виготовлення конструкції - 34895,7 рублів. Річний економічний ефект – 46246 рублів. Термін окупності – 7 місяців.

Вступ

1 Техніко-економічне обґрунтування

2 Технологічна частина

2.1 Розрахунок та обґрунтування річного обсягу ремонтних робіт

2.2 Розрахунок кількості технічних обслуговувань та ремонтів тракторів

2.3 Розрахунок кількості технічних обслуговувань та ремонтів вантажних автомобілів за цикл

2.4 Розрахунок загальної річної трудомісткості технічних обслуговувань та ремонтів

2.5 Розрахунки штату майстерні

2.6 Розрахунок обсягу додаткових робіт

2.7 Розрахунок шиномонтажної ділянки

2.7.1 Призначення ділянки

2.4.2 Види робіт, що виконуються на ділянці

2.4.2.1 Технічне обслуговування шин та коліс

2.4.2.2 Монтаж, демонтаж покришки

2.4.3 Розробка технології шиномонтажних робіт

2.4.4 Планувальне рішення шиномонтажної ділянки

3 Розробка конструкції стенду для шиномонтажу коліс вантажних автомобілів

3.1 Обґрунтування доцільності конструкторської розробки

3.2 Огляд існуючих конструкцій

3.3 Опис конструкції, що розробляється

3.4 Пневматичний привід

3.5 Механізм повороту

3.6 Розробка технологічної карти

3.7 Розрахунки на міцність конструкції

3.7.1 Розрахунок болта кріплення стяжки

3.7.2 Розрахунок гвинта, що затягує

3.7.3 Розрахунок рами на міцність та вигин

3.7.5 Розрахунок осі на зріз

4 Безпека роботи шиномонтажного стенду

4.1 Функціональність шиномонтажного стенду

4.2 Структурно-конструкторська безпека

4.3 Технологічна безпека

4.4 Розмірна функція

5 Охорона довкілля

5.1 Правова охорона навколишнього середовища у сучасних умовах

5.2 Аналіз природоохоронної діяльності ТОВ «Агрофірма Байкаловська» та рекомендації щодо оздоровлення екологічної ситуації

5.3 Екологічна експертиза впроваджуваної розробки

6 Економічна ефективність роботи

Висновок

Список використаних джерел

ТОВ Каретна зареєстрована за адресою Ленінградська обл., м. Всеволожськ, вул. Приютинська, д. 9А. Основний вид діяльності: Вантажні перевезенняза договорами із…

Розширення зони агрегатної ділянки АУ ХМТПК з розробкою пневматичного знімачів деталей

Історія Ханти-Мансійського технолого-педагогічного коледжу розпочиналася у 1930-ті роки, коли було утворено Остяко-Вогульський національний округ. Остяко-Вогульський педагогічний технікум став першим середнім…

Організація ТО та ремонту автобусів Нижньовартівського пасажирського автотранспортного підприємства №3

У дипломному проекті на основі проведеного аналізу господарської діяльності розкрито наявні недоліки щодо технічного обслуговуванняавтобусів Нижньовартовського ПАТП-3. Тому для…

Проектування ділянки миття агрегатів в авторемонтному підприємстві

У цій роботі ставляться завдання щодо модернізації роботи агрегатної ділянки. ТОВ «Нафтаспецбуд» є великим підприємством, що надає транспортні послугиорганізаціям нафтовидобувної галузі.

Модернізація ділянки з ремонту коробок передач автомобілів в Авторемзаводі МО РФ

Так як завод знаходиться в Центральній частині Росії, то в зону його обслуговування потрапляють усі області Центральної частини Росії. Техніка…

Удосконалення організації ТО та ремонту техніки селянсько-фермерського господарства

Обладнання ПТО не відповідає сучасним вимогам. Оснащеність та організація робочих місць недостатня. Проте, на ПТО проводяться всі види ТО тракторів.

Удосконалення технологічного процесу ремонту двигунів у сільськогосподарському підприємстві

Аналіз господарську діяльність ТОВ свідчить про цілу низку наявних проблем. Все це пов'язано з організаційними неполадками у господарстві, але в...

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

Вступ

1. Загальна частина

1.1 Призначення ділянки

1.3 Режим праці та відпочинку робочих фондів часу роботи обладнання

1.5 Річний обсяг робіт

1.6 Чисельність працюючих

2. Технологічна частина

2.1 Розрахунок площі ділянки

2.5 Розрахунок гвинта на стиск

2.6 Принцип роботи стенду

2.7 Планувальне рішення

3.1 Розрахунок капітальних витрат

4. Охорона праці

4.1 Вимоги техніки безпеки, що пред'являються до вентиляції, опалення та освітлення

4.2 Вимоги техніки безпеки, що пред'являються до інструменту, обладнання та пристроїв

4.3 Техніка безпеки під час виконання складальних робіт

4.4 Засоби індивідуального захисту, що застосовуються на ділянці

4.5 Пожежна безпека

Література

Вступ

У процесі експлуатації автомобіля його надійність та інші властивості поступово знижуються внаслідок зношування деталей, а також корозії та втоми матеріалу, з якого вони виготовлені. В автомобілі з'являються різні несправності, що усувають при ТО та ремонті.

Відомо, що створити рівноміцну машину, всі деталі якої зношувалися рівномірно і мали б однаковий термін служби, неможливо. Отже, ремонт автомобіля навіть лише шляхом заміни деяких його деталей та агрегатів, що мають невеликий ресурс, завжди доцільний і з економічного погляду виправданий. Тому в процесі експлуатації автомобілі проходять на автотранспортних підприємствах (АТП) періодичне ТО та за необхідності поточний ремонт(ТР), який здійснюється шляхом заміни окремих деталей та агрегатів, що відмовили у роботі. Це дозволяє підтримувати автомобілі у технічно справному стані.

При тривалій експлуатації автомобілі досягають граничного технічного стануі вони прямують у капітальний ремонт (КР) на АРП. Завдання капітального ремонту у тому, щоб із оптимальними витратами відновити втрачені автомобілем працездатність і ресурс рівня нового чи близького щодо нього.

КР автомобілів має велике економічне та, отже, народногосподарське значення. Основним джерелом економічної ефективності КР автомобілів є використання залишкового ресурсу деталей. Близько 70-75% деталей автомобілів, які пройшли термін служби до першого КР, мають залишковий ресурс і можуть бути використані повторно або без ремонту або після невеликого ремонту.

Таким чином, основним джерелом економічної ефективності КР автомобілів є використання залишкового ресурсу деталей другої та третьої груп.

КР автомобілів дозволяє підтримувати на високому рівні чисельність автомобільного парку країни.

1. Загальна частина

1.1 Призначення ділянки

Ділянка призначена для монтажу та демонтажу, ремонту шин, дисків коліс, заміни вентилів, кілець кільцевих дисків, відновлення камер, та балансування коліс у зборі.

Деталі на шиномонтажну ділянку надходять партіями згідно з технологічними маршрутами зі складу деталей, що чекають на ремонт, або з інших виробничих ділянок.

Після виконання слюсарних та механічних робітдеталі партіями надходять інші ділянки. Відремонтовані або новостворені деталі надходять на ділянку комплектування.

1.2 Технологічний процес ділянки

Ушкодженнями шин, що найчастіше зустрічаються, є порізи, нерівномірний знос, відшаровування або розрив протектора, розшаровування каркасу або його злам, прокол або розрив камери, пропускання повітря через вентиль. Основною ознакою несправності шин є зниженням внутрішнього тиску, викликане порушенням герметичності.

Для зовнішнього очищення шин від бруду перед розбиранням застосовують скребки, щітки і змочену водою ганчір'я. Демонтують шини на стендах.

Розібрані шини дефектують. Покришки оглядають із застосуванням ручних пневматичних борторозширювачів або спредерів. Для визначення місць ушкоджень (проколів) камер підкачують їх повітрям, занурюють у ванну з водою і стежать за виходом бульбашок повітря, що показують місце проколу. Ободи коліс очищають корозії, гуми, що спеклася, і бруду на стенді. Ободочищується обертовим з великою швидкістю (2000 об/хв) барабаном з кардолентою, при цьому сам обід також обертається, але з меншою швидкістю (14 об/хв), що забезпечує більшу відносну швидкість у місці хитання та швидке очищення обода. Після очищення обіддя фарбують.

Шини монтують на стендах, після чого їх накачують повітрям до нормального тиску і встановлюють на маточини коліс із застосуванням зазначених вище підйомників і гайковертів.

Відновлення камер передбачає проведення наступних операцій: підготовку камери та матеріалу; нанесення клею та сушіння; закладення пошкодження; вулканізацію; обробку та контроль усунення дефекту.

Підготовка камери включають вирізку пошкодженого місця ножицями та шорсткування поверхні. При пошкодженні камери в місці установки вентиля повністю вирізають цю ділянку, ставлять лату, а вентиля пробивають отвір в іншому місці. У місцях проколів камеру не вирізають. Шорсткування виконують шліфувальним кругом на ширину 20...25 мм по всьому периметру вирізки. Місця проколів шерехають на майданчики діаметром 15...20 мм. Зачищені місця очищають від пилу, протирають бензином та просушують протягом 20...30 хв. При проколах і розривах до 30 мм для латок використовують сиру гуму. При великих розривах латки виготовляють із придатних частин брухту. розмір латки повинен бути на 20...30 мм більшим за вирізку і досягати меж зачищеної поверхні на 2...3 мм.

Нанесення клею та сушіння проводять двічі: перший шар - клеєм малої концентрації; другий – клеєм великої концентрації. Клей отримують розчиненням клейової гуми в бензині Б-70 при співвідношенні мас гуми та бензину 1:8 та 1:5 відповідно для малої та великої концентрації. Клей наносять пульверизатором або пензлем тонкої щетини тонким рівним шаром. Сушіння кожного шару виконують при 20 … 30 С протягом 20 хв.

Закладення пошкоджень полягає в накладанні латок та прокочуванні їх роликом. Для вулканізації камеру накладають латкою на вулканізаційну плиту, припудрену тальком, так, щоб центр латки був поєднаний із центром притискного гвинта. Потім на ділянку камери встановлюють гумову прокладку та притискну плиту, яка повинна прикривати краї латки на 10...15 мм та не затискати краї складеної вдвічі камери. Час вулканізації залежить від розміру латки. Дрібні латки вулканізують протягом 10 хв, стики 15 хв, фланці вентилів 20 хв.

Оздоблення камер включає зрізання країв латки і стиків врівень з поверхнею камери, шліфування напливів, задирок та інших нерівностей.

Огляд виявляють явні дефекти після вулканізації. Крім того, камери перевіряють на герметичність під тиском 0, 15 МПа повітря у ванні з водою.

Відновлення протектора шин включає наступні операції: видалення старого протектора; зачищення зовнішньої поверхні; нанесення клею та сушіння; підготовку протекторної гуми; накладання протектора; вулканізацію; обробку та контроль якості.

Після видалення старого протектора на зовнішній поверхні покришки створюють нерівності та очищають його від пилу за допомогою пилососа. Для надання більшої пружності всередину шини вкладають камеру, наповнену стисненим повітрям.

На поверхні, що відновлюються, на початку наносять клей малої концентрації з подальшим сушінням в камері при температурі протягом 30 ... 40 С протягом 25 ... 30 хв або при кімнатній температурі протягом 1 год. Вторинну промазку здійснюють клеєм високої концентрації з сушінням при тій же температурі в протягом 35...40 хв. Наносять клей розпиленням. При цьому зменшується час сушіння, так як бензин, що міститься в клеї, випаровується.

Підготовка протекторної гуми включає відрізання її за розміром і створення на кінцях косого зрізу під кутом 20 про. якщо протекторна гума не дубльована з прошаркової, перед нанесенням гумового клею поверхню зачищають. Потім протекторну гуму сушать у камері при температурі 30...40 про С протягом 30...40 хв.

Накладання протекторної гуми з одночасною прокаткою роликом виконують на верстатах. Після промазки брекера клеєм малої концентрації та його вирівнювання за допомогою прошаркової гуми на поверхню покришки, що відновлюється, наносять клей великої концентрації з пульверизатора. Потім накладають заготівлю прошаркової та профільованої протекторної гуми. Після накладання кожного виду гуми покриття прокочують роликами.

Вулканізацію протектора здійснюють в кільцевих вулканізаторах, що є роз'ємною по колу форму з вигравіруваним малюнком протектора. Температуру для вулканізації (143+-2) С створюють нагріванням форми парою або електричним струмом. Для видавлювання малюнка протектора покришку притискають до вигравіруваної поверхні повітрям, що подається під тиском 1,2...1,5 МПа у варильну камеру, попередньо закладену всередину покришки. Опресування здійснюють водою, повітрям або парою. Час вулканізації залежить від розмірів покришки та способу опресування. Опресовування холодною водою триває 105...155 хв, а повітрям 90...140 хв.

Оздоблення покришки передбачає зрізання напливів гуми, зачищення на верстаті місць зрізу і стикування країв протектора з боковинами.

Складання виконують на спеціальних стендах або за допомогою монтажних лопаток. Перед збиранням камерних шин перевіряють стан внутрішньої поверхні покришки. За відсутності поверхні тріщин чи складок її припудривают тальком. Потім вкладають камеру в покришку і вставляють стрічку ободню. Поклавши шину на обід колеса, з деяким перекосом вставляють вентиль у паз. Піднімають шину з боку вентиля і надягають її протилежну сторону на обід. Потім надягають бортове кільце, вставляють замкове кільце частиною, протилежною розрізу, в замкову канаву і встановлюють замкове кільце до повної посадки його в замкову канаву. Для полегшення посадки замкового кільця в канавку другий кінець кільця віджимають від обода лопаткою. Встановивши колесо замковим кільцем до стіни, камеру накачують до тиску 0,006 МПа, що забезпечує захід борту покришки на кромку замкового кільця. Якщо борт покришки в деяких місцях упирається в торець замкового кільця, кільце заправляють під борт покришки ударами дерев'яного молотка по його зовнішньому стрибку. Надягнувши покришку по всьому колу на замкове кільце, доводять тиск повітря в камері до нормального.

При накачуванні камери бортове або замкове кільце направляють у бік від водія та людей, що знаходяться поблизу. Для безпеки при накачуванні шини повітрям отвори диска вставляють монтажну лопатку з плоским кінцем.

Безкамерні шини монтують на звичайні глибокі обіддя. Монтаж шини виконують звичайним способом, проте накачування шини вимагає попереднього створення герметичності внутрішньої порожнини. Для цього борту шини встановлюють на полиці обода шляхом обтиснення шини по колу протектора за допомогою стяжної стрічки. Обтиснуту шину накачують при вивернутому золотнику до тиску 0,3 ... 0,4 МПа, що забезпечує посадку бортів шини на полиці обода. Після цього знімають стяжну стрічку, ввертають золотник, зменшують тиск до встановленої норми і вентиль навертають металевий ковпачок.

Балансування коліс після ремонту шин виконують в обов'язковому порядку на устаткуванні, яке використовується при їх технічному облуджуванні.

1.3 Режим праці та фонди часу роботи робочого обладнання

Режим роботи ділянки визначається кількістю робочих днів на тиждень – 5, кількістю робочих днів на рік – 252, кількістю робочих змін на добу та тривалістю робочої зміни – 8 годин виходячи з режимів роботи обладнання та робітників. Розрізняють два види фондів часу: номінальний та дійсний.

Номінальним річним фондом часу роботи обладнання називається час у годинах, протягом якого може працювати обладнання за заданого режиму роботи.

Фно = Д р х t (1.3.1.),

де Д р = 252 дні - кількість робочих днів на рік,

t = 8 годин – тривалість робочої зміни

Фно = 252 х 8 = 2016 год.

Номінальний річний фонд часу роботи може бути повністю використаний, т.к. є неминучі простої устаткування ремонтах та обслуговуванні.

Дійсний (розрахунковий) річний фонд часу роботи обладнання Ф до являє собою час у годинах, протягом якого обладнання може бути повністю завантажене виробничою роботою

Ф до = Фно х П (1.3.2.),

де П = 0,98 - коефіцієнт використання обладнання, що враховує простий обладнання в ремонтах

Ф до = 2016 х 0,98 = 1776

Річний фонд робочого місця Фрм називається час у годинах, протягом якого робоче місце використовується, чисельне значення річного номінального фонду часу робочого місця практично дорівнює річному номінальному фонду часу роботи обладнання.

Номінальний річний фонд робочого дня робочого Ф нр дорівнює добутку числа роботи годинників у зміну число робочих днів у року.

Дійсний (розрахунковий) річний фонд часу роботи одного робітника Ф ін визначають виключаючи з номінального фонду часу який припадає на чергову відпустку, виконання державних обов'язків, хвороби тощо.

|

ЕЛЕМЕНТИ ЧАСУ |

Одиниця виміру |

Прийняті дані |

|

|

Календарний час |

|||

|

Вихідні |

|||

|

Святкові дні |

|||

|

Номінальний час |

|||

|

Заплановані невиходи, всього |

|||

|

Чергова відпустка |

|||

|

По хворобі |

|||

|

З поважних причин |

|||

|

Робочий час |

|||

|

Тривалість робочої зміни |

|||

|

Річний номінальний фонд часу |

|||

|

Річний дійсний фонд часу |

|||

|

Учнівська відпустка |

1.4 Річна виробнича програма

Річна виробнича програма виробничої дільниці визначається величиною річної виробничої програми авторемонтного підприємства, зазначеної у завданні на дипломне проектування та становить:

автомобілів FORD L9000 – 100 штук.

автомобілів STERLING ASTERA – 100 штук.

Авторемонтне підприємство призначене для виконання капітального ремонту вантажних автомобілів різних моделейдля спрощення розрахунків його виробничу програму приводять за трудомісткістю до однієї моделі, прийнятої за основну модель.

Наведену виробничу програму ділянки визначають за такою формулою:

N пр = N + N1 К М (шт)

де N = 100 прим. - річна виробнича програма капітальних ремонтів автомобілів FORD L-9000-, прийнятої за основну модель;

N1 = 100 прим. - Річна виробнича програма капітальних ремонтів автомобілів STERLING ASTERA.

К М = 1,75 – коефіцієнт приведення трудомісткості автомобіля FORD L-9000 до автомобіля STERLING ASTERA прийнятого за основну модель;

тоді N пр = 100 + 100 1,75 = 275 (штук)

1.5 Річний обсяг робіт

Під річним обсягом робіт розуміється час, який необхідно витратити виробничим робочим до виконання річний виробничої програми. Річний обсяг робіт є річну трудомісткість ремонту певних виробів і виявляється у людино-годинах.

Трудомісткістю продукції називається час, який треба витратити виробничим робітникам безпосередньо на вироблення цієї продукції. Трудомісткість виражають у людино-годинах, під яким розуміється нормативний час за чинними плановими нормами.

При дипломному проектуванні використовують укрупнені норми часу, отримані на підставі аналізу існуючих проектів для еталонних умов виробничої річної програми наведених капітальних ремонтів 200 штук. При виробничій програмі, що відрізняється від еталонних умов, проводиться коригування нормативної трудомісткості за такою формулою:

t = t н До 1 До 2 До 3 (чол-година)

де t н = 10,73 чол.ч. - нормативна трудомісткість ремонту агрегатів;

До 1-коефіцієнт корекції трудомісткості залежно від річної виробничої програми, визначається за формулою:

К 1 = КN 2 + [КN 1 - КN 2] / N 2 - N 1 х (N 2 -N ПР)

за N 1 = 3000 КN 1 = 0,95 з таблиці

N 2 = 4000 КN 2 = 0,9 N ПР = 275

тоді К1 = 0,9 +

К2 - коефіцієнт корекції трудомісткості, що враховує багатомодельність агрегатів автомобілів, що ремонтуються (з карбюраторними і дизельними двигунами). = 1,05 із.

К3 – коефіцієнт корекції трудомісткості, що враховує структуру виробничої програми заводу (співвідношення капітальних ремонтів повнокомплектних автомобілів та комплектів агрегатів, при співвідношенні 1:0) = 1,03

тоді t = 10,73 1,03 1,05 1,03 = 11,95 (чол-година)

Річний обсяг робіт визначається за такою формулою:

Т РІК = t N ПР (чол-година)

де t = 11,95 (чол-година) – трудомісткість на одиницю робіт на один автомобіль;

N ПР = 275 – річна наведена виробнича програма капітальних ремонтів автомобілів;

тоді Т РІК = 11,95 275 = 3286,25 (чол-година)

1.6 Чисельність працюючих

Склад працюючих розрізняють списковий та явочний.

Обліковий - повний склад працюючих, що числяться за списками на підприємстві, що включають як фактично які є на роботу, так і відсутні з поважної причини (через хворобу, трудову відпустку, відрядження тощо)

Явковим називається склад працюючих, які фактично є на роботу.

Число вироблених робітників визначається за формулою:

Т ЯВ = Т РІК / Ф НР (чол)

Т СП = Т РІК / Ф ДР (чол)

де Т ЯВ - явочне число виробничих робітників;

Т СП - спискове число виробничих робітників;

Т РІК = 3286 (чол-година) - річна трудомісткість ремонтних робіт;

ФНР = 2016 год – річний номінальний фонд часу роботи робітника;

Ф ДР = 1776 год - річний дійсний фонд часу роботи робітника;

тоді Т ЯВ = 3286/2016 = 1,6 (чол)

Т СП = 3286/1776 = 1,85 (чол)

Розрахунок чисельності виробничих робочих зведемо у табл.2.

Таблиця 2 Відомість розрахунку виробничих робітників

|

Найменування робіт |

Трудомісткість на одиницю, чол-година |

Річний кіл - під кап ремонтів |

Річний обсяг робіт, чол-година |

Річний фонд часу |

Число працюючих |

|||||

|

розрахунковий |

прийняте |

|||||||||

|

Ремонт кузовів та кабін |

Окрім виробничих робітників, зайняті безпосередньо в операціях з випуску основної продукції (капітальний ремонт агрегатів) на ділянці є також допоміжні робітники, зайняті обслуговуванням основного виробництва. До них відносяться робітники, інструментальники, різнороби тощо.

Чисельність допоміжних робітників визначається від спискового складу виробничих робітників за формулами:

Т ВСП = П1 Т СП (чол)

де П1 = 0,25 год 0,35 – відсоток допоміжних робітників;

Т ВСП = 0,26 2,55 = 0,66

приймаємо Т ВСП = 0,66 чол.

Обліковий склад виробничих та допоміжних робітників розподіляється за професіями та розрядами. Розряд робітників призначають згідно з тарифно-кваліфікаційним довідником залежно від характеру та складності робіт виконаних на ділянці.

Приймаємо: виробничі робітники – слюсар з ремонту автомобілів 6 розряду – 1 чол.;

5 розряду – 1 чол.;

разом: 2 чол.

допоміжні робітники - різноробочий 2 розряди - 1 чол.;

транспортний робітник 3 розряди - 1чол.

разом: 2 чол.

Середній розряд робочих дільниць визначається за формулою:

де М1 год М6 – число робітників відповідного розряду;

R1ч R6 - розряди робітників;

тоді R CP =

Отримані дані про обліковий склад виробничих і допоміжних робочих зведемо в табл.3

Таблиця 3 Обліковий склад виробничих та допоміжних робочих

|

Професія робітників |

Чисельність робітників |

||||||||

|

за змінами |

за розрядами |

||||||||

|

Виробничі робітники: |

|||||||||

|

слюсар з ремонту |

|||||||||

|

допоміжні робітники: |

|||||||||

|

різноробочий |

|||||||||

|

транспортний робітник |

|||||||||

Число інженерно-технічних працівників, службовців та молодшого обслуговуючого персоналу визначається у відсотках від загальної чисельності виробничих та допоміжних робітників за формулою:

де П i = 0,1 – відсоток інженерно-технічних працівників;

тоді: M i = 0,13 (2+2) = 0,52

Приймаємо одного (1) майстра.

Отримані дані про загальному складіпрацюючих дільниці зведемо в табл. 4.

Таблиця 4 Склад дільниці

|

Найменування груп працюючих |

Число працюючих |

середній розряд робітників |

обґрунтування розрахунку |

||

|

у першій найбільшій зміні |

|||||

|

Допоміжні робітники |

30% від числа основних робітників |

||||

|

Разом робітників |

|||||

|

Інженерно-технічні робітники та службовці |

10% від числа всіх робітників |

||||

|

Усього працюючих |

1.7 Вибір обладнання для ділянки

Таблиця 5

|

Найменування обладнання |

Марка чи тип |

Встанов. потужність |

Габарити |

За ним. площа |

||

|

Слюсарний верстат |

||||||

|

Підйомник для вивішування автомолей |

||||||

|

Установка для миття коліс |

||||||

|

Стелаж для деталей |

||||||

|

Настільно-свердлильний верстат |

||||||

|

Прес гідравлічний |

||||||

|

Бортораширювач |

||||||

|

Круглошліф. верстат |

||||||

|

Установка для накачування шин |

||||||

|

Вішалка для камер |

||||||

|

Стелаж для дисків |

||||||

|

Стенд для балансування коліс |

||||||

|

Ванна для випробувань камер |

||||||

|

Стенд для фарбування дисків |

||||||

|

Стелаж для дисків |

||||||

|

Електромеханічний гайковерт |

||||||

2. Технологічна частина

2.1 Розрахунок площі ділянки

Виробничу площу ділянки визначають детальним методом за площею підлоги, зайнятої обладнанням та інвентарем та коефіцієнтом переходу від площі обладнання та інвентарю до площі ділянки, що враховує робочі місця перед обладнанням та елементами будівлі, з подальшим уточненням площі після планувального рішення ділянки.

Виробничу площу ділянки визначають за формулою:

F У = F O · До П [м 2]

де F O = 38,6 м 2 – площа підлоги зайнята обладнаннямта інструментом з тобл. 5

К П = 4,5 – коефіцієнт переходу від площі ділянки для ремонту акумуляторних батарей.

Тоді F У = 38,6 х 4.5 = 173,7 м 2

Після виконання планувального рішення з графічної частини роблять уточнення площі ділянки відповідно до КМК.

F У = b · t · n = 9 · 6 · 3 = 174 м 2

де b = 9м - проліт будівлі;

t=6м-крок колон;

n = 3шт. - кількість колон.

Приймаємо площу ділянки FУ = 174м 2 .

2.2 Розрахунок потреби електроенергії

Річна витрата потреби силової електроенергії визначається укрупненим способом:

де =38,8 кВт - встановлена потужність струмоприймачів ділянки з табл.5;

1776 год – річний дійсний фонд часу роботи обладнання.

0,75 - коефіцієнт завантаження обладнання протягом зміни, приймається з.

Річна витрата електроенергії на освітлення визначається за такою формулою:

де R = 20Ват - питома норма витрати електроенергії на 1м 2 площі підлоги за годину роботи;

2100 год - час роботи освітлення протягом року;

174м2 - площа ділянки;

Загальна витрата електроенергії становить:

2.3 Розрахунок потреби стиснутого повітря

Стисне повітря застосовується для обдування деталей при складанні механізмів та агрегатів, для живлення механічних, пневматичних інструментів, пневматичних приводів, пристосувань та стендів, а також фарборозпилювачів для нанесення. лакофарбових покриттів, установок для очищення деталей крихтою, для перемішування розчинів

Потреба в стислому повітрі визначається виходячи з витрати його окремими споживачами (повітроприймачами) при безперервній роботі коефіцієнта використання в кожній зміні коефіцієнта одночасності роботи та річного дійсного фонду часу їх роботи.

Річний витрата стисненого повітря визначають як суму витрат різними споживачами за такою формулою:

Qсж. = 1,5 х П х Кч х Кодн. х Фдо; (3.3.1)

де q = 5/год - питома витрата стисненого повітря одним споживачем

1,5 - коефіцієнт, що враховує експлуатаційні втрати повітря у трубопроводах.

П – кількість однозмінних споживачів стисненого повітря.

Кч - коефіцієнт використання повітроприймачів протягом зміни.

Кодн - коефіцієнт одночасної роботи повітроприймачів.

Фдо = годинний дійсний фонд часу роботи повітроприймачів при 1 зміні роботі Qсж. = 1,5 х 5 х 4 х 0,9 х 0,7 х 1776 = 33566

2.4 Розрахунок потреби води та пари

Вода на виробничі потреби витрачається у ваннах та її потреба орієнтовно може бути прийнята за формулою:

Qв = g х n х Фдо; (3.4.1)

Де q = 0,05 – питома витрата води за годину роботи однієї ванни

П = 1 – ванна

Фдо = 1776 річний дійсний фонд часу роботи устаткування.

Qв = 0,05 х 1 х 1776 = 88,8 (3.4.2)

Необхідна кількість пари для опалення визначається виходячи з максимальної годинної витрати тепла Qм.ч. за формулою:

Qм.ч. = Vn (qo + qb) х (tв - tn); (3.4.3.)

де Vn = 648 - обсяг опалювального приміщення.

qo + qb - питома витрата тепла на опалення

qo = 0,45 ккал.

qb = 0,15 ккал.

tв = внутрішня температураприміщення = +18С

tn = мінімальна зовнішня температура= -10С

Вважаючи, що тепловіддача 1 кг. пара дорівнює 550 ккал. (2300Дж).

Тривалість опалювального періоду дорівнює 4320 годин.

Q т.ч. = 648 x (0,45 + 0,15) x (+18 -10) = 3110 м.ч.

2.5 Розрахунок гвинта на стиск

Підібрати різьблення гвинта, що працює на стиск під навантаженням F = 32

1. Матеріал гвинта сталь 35 з межею плинності = 280 Н/

2. Допустима напруга на стиск для різьблення

Fсж. = (2.2.1)

де = 4 – запас міцності

Fсж. = = 70 Н /

3. З умови міцності різьблення на стиснення визначаємо внутрішній діаметр гвинта за формулою

27,6 мм.

4. За стандартом РЕВ 185-75 приймаємо трапецеїдальне різьблення Тч 36х6 для якого

d1 = 29 мм d = 36 мм d2 = 33 мм

Р = 6 мм б = 30

2.6 Принцип роботи стенду

Стенд ГАРО (модель 2467) з гідравлічним приводомдля демонтажу та монтажу шин вантажних автомобілів. Стенд складається з металевої рами 6, з лівого боку якої мають гідравлічний циліндр 11 і насос з електродвигуном, з правої - шість завзятих лап 4, положення яких можна регулювати. У нижній частині рами стенда є гідравлічний підйомник 7 для підйому встановлюваного на нього колеса та центрування його щодо пневматичного патрона 5, закріпленого на штоку гідравлічного циліндра 11. На рамі стенда (ліворуч) розташовується механізм для зняття та встановлення замкового кільця. Механізм складається з профільного кільця, в якому обертається шестерня 8, що приводиться в обертання від електродвигуна через черв'ячний редуктор 9. На шестірні закріплюється знімач 2. Для віджиму бортового кільця передбачені упори 1. Бачок 12 служить для живлення гідравлічної системи олією.

На початку операції демонтажу шини знімають запірне кільце. Для цього встановлюють і закріплюють диск колеса на пневматичному патроні і краном управління гідравлічного циліндра переміщує його шток ліворуч до дотику бортового кільця з упорами 1, якими бортове кільце віджимається кілька, звільняючи замкове кільце. При цій операції знімач 2 повинен увійти до зазору стику замка. Після цього включають електродвигун приводу шестерні 8. При обертанні з'ємника 2 (разом м шестірні 8) замкове кільце шини виходить з канавки диска для зняття покришки з колеса обода колеса шток гідравлічного циліндра переміщують вправо. У цьому випадку лапи 4 своїми кінцями входять між відбортовкою колеса і шиною, і при подальшому переміщенні колеса диска вправо знімають покришку. При монтажі шини вставляють на упор 1 кільце запірне, потім вручну надягають покришку з камерою і ободним кільцем на обід диска і встановлюють підготовлене таким чином колесо на пневматичний патрон стенда. Замість знімання 2 закріплюють спеціальний ролик. При подачі штока гідравлічного циліндра вліво віджимають упором 1 ободне кільце, вставляють замкове кільце в канавку диска, що звільнилася, і включають привід, що обертає кільце 13 разом з роликом. При обертанні ролика замкове кільце закриватиметься в канавку диска.

Найбільше зусилля, що розвивається на штоку гідравлічного циліндра під час зняття.

2.7 Панірувальне рішення

Обладнання та інвентарі повинні бути розставлені згідно з СНіП та технологічного процесу. Вироби, що вимагають ремонту, надходять на стелажі в чистому вигляді після зовнішнього миття. При розбиранні деталі, не придатні до подальшого збирання, бракуються, а придатні без розукомлектування збираються із заміною всіх гумотехнічних виробів. Верстати слюсарні встановлені в такому розташуванні біля основної стіни, де є робоче штучне освітлення, де основний робочий час проводять робітники. На ділянці є рукомийник, ящик з піском та пожежним щитом. Підлога вкрита бетонними плитками.

Раціональне розташування обладнання дозволяє з найменшими втратами часу виконувати ремонт ресор.

3. Організаційно-економічна частина

3.1 Розрахунок капітальних витрат

Капітальні витрати на ділянці являють собою кошти, витрачені на придбання, доставку, монтаж нового та демонтаж старого обладнання на будівництво частини будівлі під ділянку. Капітальні витрати враховуються в основних фондах підприємства протягом усього періоду експлуатації за первісною вартістю.

Основні фонди беруть участь у випуску продукції (капітальний ремонт автомобілів) у постійної формі протягом тривалого часу поступово зношуються і втрачають свою вартість частинами, принаймні фізичного зносу. Грошовий вираз зносу називається амортизацією і протягом року вартість зносу входить у вартість продукції.

Амортизаційні відрахування (перенесення зносу частинами вартості основних фондів на вироблений з допомогою продукт) здійснюється накопичення грошових коштівз метою відновлення та відтворення основних фондів.

Розмір амортизаційних відрахувань, виражений у відсотках від первісної вартості, називається річною нормою амортизації Н а. Норма амортизації встановлюється на державному рівні або може бути прийнята за такою формулою;

На = 100: Т сл; [%] (4.1.1.),

де Т сл - термін служби устаткування чи будівлі, відповідно до технічних умов.

Річна норма амортизаційних відрахувань, що включає собівартість норма-години капітального ремонту, визначається за формулою:

A r = [Сум] (4.1.2.),

де ПС – первісна вартість основних фондів.

Основні фонди умовно поділяються на дві групи: пасивні основні фонди (будівлі, споруди) безпосередньо беруть участь у виробництві продукції, але необхідних її виробництва та активні основні фонди - безпосередньо беруть участь у виробництві продукції (виконання капітального ремонту)

Таблиця 1. Розрахунок вартості основних фондів та амортизаційних відрахувань

Таблиця 2. Розрахунок вартості основного обладнання та амортизаційних відрахувань

|

Найменування обладнання |

Марка чи тип |

Ціна єдина. облад-я (тис.сум) |

Нарахування |

Первонач. вартість |

амортизація |

|||||

|

Ціна всього обладнання. |

Транспортні витрати 15% |

Монтаж 20% |

Сума (тис.сум) |

|||||||

|

Слюсарний верстат |

||||||||||

|

Підйомник для вивішування автомолей |

||||||||||

|

Установка для миття коліс |

||||||||||

|

Вертикально-свердлильний верстат |

||||||||||

|

Стелаж для деталей |

||||||||||

|

Настільно-свердлильний верстат |

||||||||||

|

Настільний гідравлічний прес |

||||||||||

|

Стенд для монтажу та демонтажу шин |

||||||||||

|

Прес гідравлічний |

||||||||||

|

Бортораширювач |

||||||||||

|

Круглошліф. верстат |

||||||||||

|

Установка для накачування шин |

||||||||||

|

Вішалка для камер |

||||||||||

|

Стіл для підготовки шин до монтажу |

||||||||||

|

Стелаж для дисків |

||||||||||

|

Електро-вулканізаційний апарат |

||||||||||

|

Стенд для балансування коліс |

||||||||||

|

Ванна для випробувань камер |

||||||||||

|

Стенд для фарбування дисків |

||||||||||

Таблиця 3. Зведений розрахунок капітальних вкладень та амортизаційних відрахувань дільницею

|

Найменування капітальних вкладень |

Початкова вартість тис.сум |

Амортизаційні відрахування |

||

|

Сума тис.сум |

||||

|

Будинок під ділянку |

||||

|

Під'їзні шляхи та споруди (30% від вартості будівлі) |

||||

|

Основне обладнання |

||||

|

Невраховане обладнання (10% вартості нового обладнання) |

||||

|

Пристосування та дорогий інструмент (1% від вартості обладнання) |

||||

|

Інвентар (8% вартості устаткування) |

||||

|

Підготовка території (1% вартості будівлі) |

||||

|

Інші витрати (1,5% вартості будівлі) |

||||

Розрахунок витрат із заробітної плати

Оплата праці робітників з ремонту обладнання побудована на тарифній системі залежно від складності робіт, умов праці та форм оплати.

Ділянка належить до виробництва із шкідливими умовами праці. За основу тарифної системи прийнято тарифні годинні ставки та шестирозрядну тарифну сітку.

Оплата праці основних виробничих робітників провадиться за відрядно-преміальною системою за фактично виконаний обсяг ремонтних робіт за годинними тарифними ставками робочих відрядників залежно від умов праці за формулою:

3П т = З 1 К т Т рік Р р; [Сум] (4.1.2.1.),

де С 1 – годинна тарифна ставка першого розряду, приймається за таблицею 4

Таблиця 4

К т - тарифний коефіцієнт, що показує скільки разів тарифна ставка прийнятого розряду більше, ніж першого, приймається по таблиці 5.

Таблиця 5

|

Тарифний коефіцієнт |

Т рік = 2689 чол.ч – річний обсяг робіт з ремонту;

Р р = 2чол. - Чисельність ремонтних робітників прийнятого розряду.

Оплата праці допоміжних робітників провадиться за погодинною системою за фактично відпрацьований час за годинними тарифними ставками робочих погодинників залежно від умов праці за формулою:

3П всп = З 1 К т Ф ін Р всп; [Сум] (4.1.2.2),

де Ф ін = 1776 год - річний дійсний фонд часу роботи одного робітника,

Р всп = 1 чол. - чисельність допоміжних робітників прийнятого розряду

Для всіх робочих дільниць здійснюються доплати до заробітної плати: премія за своєчасне та якісне виконання ремонтних робіт приймається у розмірі:

Основні робітники 30%

Допоміжні робітники 20%

Інженерно-технічні робітники 40%

Службовці та МОП 15%

Районний коефіцієнт у розмірі 60% від тарифу, але не більше ніж 15630 сум на місяць.

Основна заробітна плата визначається за формулою:

3П осн = 3П т + П + К р; [сум] (4.1.2.3.)

Крім основної заробітної плати всі працівники підприємства отримують додаткову заробітну плату за час трудової відпустки, хвороби, відряджень, учнівської відпустки, яка визначається у відсотках від основної заробітної плати за формулою:

3П доп = П д 3П осн; [сум] (4.1.2.4.),

де П д - Відсоток додаткової заробітної плати, з метою проектування може бути прийнятий:

Основні робітники 22%

Допоміжні робітники 15%

Інженерно-технічні працівники 30%

Службовці та МОП 15%

Фонд заробітної плати працівників дільниці визначається за формулою:

ФЗП = 3 П осн + 3 П доп [сум] (4.1.2.5)

Підприємство від фонду заробітної плати всіх працівників здійснює відрахування до фондів громадського соціального забезпечення у розмірі:

Фонд соціального страхування 31,6%

Пенсійний фонд 0,5%

Фонд зайнятості населення 0,9%

Відрахування до громадських фондів у розмірі 33% включаються до собівартості нормо-години ремонтних робіт. Розрахунок витрат із заробітної плати працівників дільниці працівників дільниці представимо у формі таблиць.

Таблиця 6. Розрахунок фонду заробітної плати ремонтних робітників

|

Професія |

Тариф. ставка |

Фонд часу |

з/плата за тарифом |

Основна з/плата |

Доповнить. з/плата |

Фонд з/плати |

|||||

|

Основні робітники |

|||||||||||

|

Різноробочі |

Таблиця 7. Зведений розрахунок фонду заробітної плати на ділянці

|

Чисельність |

Фонд з/плати |

Відрахування в громадськості. фонди 33% |

||

|

Основні виробничі робітники |

||||

|

Допоміжні робітники |

||||

|

РАЗОМ робітники: |

||||

|

Інженерно-технічні працівники |

||||

|

Службовці |

||||

|

Молодший обслуговуючий персонал |

||||

|

РАЗОМ персонал: |

||||

|

ВСІХ працюючих: |

Розрахунок матеріальних витрат

Матеріальні витрати на ділянці складаються із вартості матеріалів та запасних частин, необхідних для виконання ремонтних робіт.

Розмір матеріальних витрат визначається виходячи з норм витрати на один капітальний ремонт, річної виробничої програми капітальних ремонтів та ціни за одиницю матеріальних цінностей.

При розрахунку загальної вартості матеріальних витрат враховуються транспортно-складські витрати у вигляді 15%.

Таблиця 8. Розрахунок вартості матеріалів

Розрахунок інших цехових витрат

Інші цехові витрати є витрати, які беруть участь у випуску продукції, але необхідних її виробництва. Розмір цехових витрат визначається упорядкуванням відповідного кошторису, що складається з двох розділів, кожен з яких включає витрати відповідної групи.

Група А включає витрати, пов'язані з експлуатацією обладнання:

На силову електроенергію:

З е = W Ц е; [сум] (4.1.4.1.),

де W = 113250 кВт/год - річна витрата електроенергії,

Ц е = 18,5 сум - ціна однієї кіловат-години,

тоді З е = 113250 х 18,5 = 2095125 сум

На стиснене повітря:

З сж = Q сж Ц сж; [сум] (4.1.4.2.),

де Q сж = 64997 м 3 - річна витрата стисненого повітря,

Ц сж = 2,5 сум – одного м 3 стисненого повітря.

тоді З сж = 64997 х 2,5 = 1624925 сум

На воду для виробничих цілей:

З вт = Q вт Ц вт; [сум] (4.1.4.3)

де Q вт = 8000 м 3 - річна витрата води для виробничих цілей,

Ц вт = 276 сум – ціна одного м 3 технічної води.

тоді З вт = 8000 х 276 = 2208000 сум

На воду для побутових цілей:

б = q Д р Р Ц б; [сум] (4.1.4.4)

де q = 0,08 м 3 - Питома витрата питної води на одного працівника за зміну,

Д р = 225 днів - кількість робочих днів на рік,

Р = 3чол. - чисельність працівників ділянки,

Ц б = 258 сум – вартість одного м 3 питної води,

тоді З б = 0,08 х 225 х 3 х 258 = 13932 сум

Загальна витрата води: 2208000 + 13932 = 2221932

Витрата пари на опалення приміщення ділянки:

З п = V Ф до q/I 1000; [сум] (4.1.4.5)

де V = 648 м 3 - обсяг будівлі ділянки,

Ф до = 4140 год - час роботи опалення протягом року,

q = 20 ккал/год - питома витрата пари на 1м 3 будівлі за годину роботи,

I = 540 ккал/год - тепловіддача однієї тонної пари,

Ц п = 15450 сум - вартість однієї тонної пари

тоді З п = х 15450 = 1535112 сум

На поточний ремонт обладнання приймається 3-5% його вартості:

0,05 х 15194300 = 759713 сум

На допоміжні матеріали приймається 3-5% вартості основних матеріалів:

0,05 х 4929360 = 246468 сум

45000 х 3 = 135000 сум

На запасні частини для ремонту обладнання приймається 5% його вартості:

0,05 х 15194300 = 759713 сум

Група включає загальноцехові витрати:

на заробітну плату ІТП, службовців та МОП з таблиці;

0,03 х 34020000 = 1020600 сум

На ремонт будівлі з розрахунку 2% від її вартості:

0,02 х 34020000 = 680400 сум

0,10 х 1215540 = 121554 сум

На охорону праці приймається 5,5% від фонду заробітної плати всіх робітників:

0,055 х 3820333 = 210118 сум

На техніку безпеки приймається з розрахунку 35000 сум на одного робітника (основного та допоміжного)

35000 х 3 = 105000 сум

Інші невраховані витрати приймаються 10% суми всіх цехових витрат.

Для визначення загальної суми витрат складаємо кошторис:

Таблиця 9. Кошторис цехових витрат

|

Найменування статей витрат |

||

|

з/плата ІТП, службовців та МОП |

||

|

Витрати на стиснене повітря |

||

|

Витрати електроенергію |

||

|

Витрати на воду |

||

|

Витрати на опалення |

||

|

Поточний ремонт обладнання |

||

|

Допоміжні матеріали |

||

|

Ремонт будівлі |

||

|

Запасні частини для ремонту обладнання |

||

|

Охорона праці |

||

|

Техніка безпеки |

||

|

Інші цехові витрати |

||

Кошторис витрат та калькуляції собівартості

Кошторис витрат на утримання ділянки є сумою всіх витрат на виконання ремонтних робіт. Під калькуляцією собівартості розуміється сума всіх витрат за одиницю продукції.

На ділянці виконується лише частина робіт з капітального ремонту, Тому як одиниці продукції умовно приймається нормо-година ремонтних робіт і витрати на нього визначаються за формулою:

С нч = 3С/Т рік; [сум] (4.1.4.6)

де 3С - сума витрат із кошторису,

Т рік = 3243 чол.ч – річна трудомісткість ремонтних робіт.

Таблиця 10. Кошторис витрат утримання ділянки

Собівартість нормо-години складе:

С нч = = 8461 сум

3.2 Розрахунок економічної ефективності

Річний економічний ефект від застосування визначається за формулою:

Е = З 1 - (З 2 + Е н К); (4.2.1)

де З 1 і З 2 - собівартість витрат планованого та базисного років, сум.

Е н = 0,15 – нормативний коефіцієнт порівняльної ефективності

К – капітальні вкладення, сум.

Порівняльна таблиця

|

Найменування статей витрат |

|||

|

Заробітна плата виробничих робітників |

|||

|

Відрахування на соціальне страхування |

|||

|

Вартість матеріалів |

|||

|

Вартість запасних частин |

|||

|

Амортизаційні відрахування |

|||

|

Інші цехові витрати |

|||

|

Невиробничі витрати, 2% |

|||

Е = 27439437 - (16463662,31 + 66063000 х 0,15) = 1066324,69 сум.

3.3 Техніко-економічні показники проекту

|

Найменування показників |

Од. вимірювання |

Дані проекту |

|

|

Річна виробнича програма наведених кап. ремонтів |

|||

|

Річний обсяг ремонтних робіт |

|||

|

Чисельність працюючих, всього |

|||

|

У тому числі робітників |

|||

|

Фонд заробітної плати, всього |

|||

|

У тому числі робітників |

|||

|

Середньомісячна з/плата: Одного робітника одного працюючого |

|||

|

Встановлена потужність струмоприймачів |

|||

|

Енергоозброєність |

|||

|

Виробнича площа ділянки |

|||

|

Капітальні вклади |

|||

|

Фондовооруженность |

Тис.сум/раб |

||

|

Сума витрат на утримання ділянки |

|||

|

Собівартість однієї нормо-години ремонтних робіт |

|||

|

Собівартість одного наведеного капітального ремонту |

4. Охорона праці

ділянка шиномонтажна витрата ефективність

Законодавством Республіки Узбекистан регламентуються основні норми праці та відпочинку працівників підприємств.

Головним завданням охорони праці є проведення комплексу заходів законодавчого, технічного, санітарно-гігієнічного та організаційного порядку, спрямованих на забезпечення безпечних умов праці та безперервного полегшення виробничих процесів. В результаті цих заходів має зрости продуктивність праці. Максимальне покращення умов праці, профілактика виробничого травматизму та професійних захворювань, повне проведення заходів з техніки безпеки та протипожежної техніки є основним методом роботи в галузі охорони праці.

Охорона праці законодавчо регулює такі відносини:

Загальні умови трудової діяльності робітників та службовців на виробництві;

Норми та Правила з техніки безпеки, виробничої санітарії та пожежної профілактики;

Порядок планування та фінансування заходів щодо охорони праці;

Норми та Правила щодо спеціальної охорони праці жінок, підлітків та осіб зі зниженою працездатністю;

Пільг для осіб зі шкідливими та важкими умовами праці;

медичне обслуговування за місцем роботи;

Порядок забезпечення трудящих у разі втрати ними працездатності у зв'язку з нещасними випадками та каліцтвами на виробництві, а також професійними захворюваннями;

Відповідальність підприємств та посадових осіб, а також робітників та службовців за порушення вимог охорони праці та за наслідки цих порушень.

Усі працівники, які надходять на роботу, проходять вступний інструктаж з основ техніки безпеки та виробничої санітарії, а також інструктаж на робочому місці. Один раз на шість місяців проводиться повторний інструктаж.

На ділянці на видному місці мають бути вивішені інструкції з техніки безпеки для робітників тих професій, які працюють на ділянці. Крім інструкції повинні бути вивішені плакати щодо безпечних прийомів роботи та попереджувальні знаки та написи.

Особлива увага приділяється забезпеченню робочих засобами індивідуального захисту: спецодягом, спецвзуттям, засобами захисту рук, очей, обличчя, органів дихання, а також спеціальними засобамизахисту від ураження електричним струмом та шкідливих виробничих випарів.

Прання, ремонт спецодягу та заміну спецодягу та взуття, що стали непридатними не з вини працівника, підприємство здійснює безкоштовно.

Відповідно до списків робіт із шкідливими умовами праці, що складаються адміністрацією підприємства, працюючим безкоштовно видають харчування - спецжири (молоко), а також мило (400гр. на місяць).

На ділянці повинна бути медична аптечка, укомплектована медикаментами, необхідними для надання першої допомоги.

Відповідальність за дотримання Правил з охорони праці та техніки безпеки на ділянці несе майстер, а за його відсутності бригадир.

4.1 Вимоги техніки безпеки до вентиляції, опалення та освітлення

Вентиляція виробничих приміщеньслужить задля забезпечення належних санітарно-гігієнічних умов повітряного середовища працюючих.

На ділянці передбачається витяжна та припливна вентиляції. Витяжна вентиляція видаляє із приміщення забруднене повітря, а припливна подає чисте.

На ділянці передбачена природна та штучна вентиляція. Природна вентиляція здійснюється через вікна приміщення. Штучна (механічна) система вентиляції передбачає видалення забрудненого повітря відцентровими вентиляторами, тип та марку яких підбирають виходячи з об'єму приміщення та кратності об'єму повітря за формулою:

Q в = V До; [м 3] (5.2.1.)

де, V = FH = 648 м 3 – обсяг приміщення ділянки

F у = 162 м 2 - площа ділянки,

H = 6 м – висота приміщення ділянки

К о = 5 - кратність обсягу повітря

тоді Q = 648 х 5 = 3240 м 3

Вибираємо вентилятор ЭВР-3 продуктивністю 3000 м 3 /година у кількості 2-х штук.

На робочому місці, що з виділенням шкідливих здоров'я випарів, тобто. у місцях можливих виділень шкідливих для здоров'я отруйних газів, встановлюється місцева вентиляція витяжного типу вентиляторами ЦАГІ-4, які забезпечують бічне відсмоктування шкідливих випарів на рівні верстата та запобігають їх розповсюдженню по всьому приміщенню.

Для дотримання температурного режимупередбачено систему повітряного опалення за рахунок примусової вентиляції нагрітого повітря. Вентилятори продувають через калорифер, повітря, що обігрівається, і нагнітають його в опалювальне приміщення.

Передбачено також систему центрального водяного опалення, при якому гаряча воданадходить у нагрівальні прилади (радіатори або труби), що віддають тепло у приміщення. Розрахункова температура повітря в приміщенні +18 о С. Система опалення повинна передбачати рівномірне нагрівання повітря, можливість місцевого регулювання та вимикання. Для створення нормальних умов праці у приміщенні ділянки передбачено природне та штучне освітлення.

Природне освітлення здійснюється через вікна у зовнішній стіні будівлі.

Штучне освітлення передбачено комбіноване, тобто. загальне та місцеве. Загальне освітлення здійснюється люмінесцентними лампами по периметру стелі. Світильники місцевого освітлення, розташовані безпосередньо біля об'єкта роботи, дозволяють керувати світловим потоком, створюючи високий рівень освітленості. Напруга місцевих світильників 12 або 36 ст.

Подібні документи

Аналіз технічного стану рухомого складу та господарської діяльності автотранспортного цеху. Виробнича програма ТО та ремонту та її економічна доцільність. Технологічне обладнання та оснащення для шиномонтажної ділянки.

дипломна робота , доданий 14.08.2011

Завдання виробничо-технічної служби автотранспортних підприємств. Підбір обладнання та оснащення для шиномонтажної ділянки, розробка технологічної карти. Визначення штатної кількості робітників. Вибір пристрою, вивчення його пристрою.

курсова робота , доданий 02.05.2015

Призначення та режим роботи моторної ділянки, підбір обладнання. Розробка технологічного процесу відновлення шатуна, проектування пристрою для перевірки його геометричних параметрів. Визначення витрат на матеріали та запасні частини.

дипломна робота , доданий 22.02.2012

Розробка проекту автотранспортного підприємства для експлуатації автомобільного парку, що складається із 450 вантажних автомобілів марки КамАЗ-55111. Розрахунок кількості робіт з обслуговування та ремонту автомобілів. Організація шиномонтажної дільниці АТП.

курсова робота , доданий 28.05.2014

Специфіка роботи, конструкції та використання шин. Аналіз обстановки над ринком послуг станції технічного обслуговування. Опис ділянки реконструкції. Розрахунок річного обсягу робіт автотехцентру. Організація роботи та обладнання шиномонтажної ділянки.

дипломна робота , доданий 24.06.2012

Проект ділянки з технічного обслуговування, діагностування та ремонту двигуна автомобіля МАЗ 5516. Річна виробнича програма, чисельність персоналу. Організація технологічного процесу ТО та ТР. Розрахунок кількості постів, підбір обладнання.

дипломна робота , доданий 22.08.2015

Розрахунок програми технічного обслуговування та ремонту рухомого складу. Розрахунок обсягів трудомісткості технічних впливів. Технологічне планування посту зміни коліс. Вибір обладнання для ділянки. Розрахунок площі ділянки та кількості робітників.

курсова робота , доданий 25.05.2014

Розрахунок виробничої програми з технічного обслуговування та ремонту автомобілів. Опис ділянки, вибір необхідного обладнання. Кошторис витрат і калькуляція собівартості робіт ділянки, витрати на матеріали та запасні частини, чисельність робітників.

курсова робота , доданий 29.10.2013

План з маркетингу підприємства. Технологічний розрахунок СТОА та шиноремонтної ділянки, планувальне рішення підприємства. Розрахунок виробничої програми, організація робіт на шиноремонтному ділянці. Розробка технологічного устаткування ділянки.

дипломна робота , доданий 25.07.2010

Розробка технічного проектуорганізації автопідприємства з детальним розрахунком агрегатної ділянки Вибір та коригування автомобільних пробігів: розрахунок ТО, виробнича програма. Технологічний розрахунок агрегатної ділянки, відновлення деталей.