Технологічна карта то чи ремонту автомобіля. «Розробка технологічної карти поточного ремонту автомобіля і його елементів Технологічна карта по ремонту автомобіля зразок

Технологічна карта - це форма технологічного документа, в якій записаний весь процес впливу на автомобіль або його агрегат, вказані у встановленій послідовності операції, професії і кваліфікація виконавців, технологічне обладнання та оснащення, технічні умови (ТУ) і вказівки і норма часу або трудомісткості.

Карти діляться на операційно-технологічні, постові, робочого місця, маршрутні. Можуть також розроблятися карти-схеми розстановки і переміщення виконавців на постах ТО.

Операційно-технологічні карти(Форма 1) - є документацією загального рівня і служать для розробки карт постових і на робоче місце. Вони містять переліки операцій по агрегатів і систем із зазначенням обладнання та інструменту, ТУ і трудомісткості.

постові карти(Форма 2) складаються на роботи, що виконуються тільки на цій посаді (найменування операцій, кількість виконавців, їх спеціальність, місце виконання, трудомісткість).

Карта робочого місця(Форма 2) містять операції, що виконуються одним робочим в суворій технологічній послідовності. У них вказуються також інструмент і обладнання, ТУ і вказівки, трудомісткість операцій.

маршрутна карта (Форма 2) відображає послідовність операцій по ремонту агрегату або механізму автомобіля в одному з підрозділів поточного ремонту.

Операційно-технологічна карта автомобіля (агрегату).

Технологічна карта № . .

трудомісткість люд.-год

форма 2

Постова технологічна карта автомобіля (причепа).

Кількість спеціалізованих постів в зоні на потокової л і ванні.

Загальна кличество виконавців чол. Загальна трудомісткість люд. / год

пост № .

Трудоемость робіт люд. / год. Кількість виконавців на посаді чол.

(Найменування агрегату, системи або виду робіт)

трудомісткість люд.-год

Вихідними даними для розробки технологічної карти є:

- 1. Креслення загального вигляду (складальне креслення або схема) агрегату, механізму або вузла;

- 2. Технічні умови на складання, регулювання, випробування, контроль і приймання виробу;

- 3. Характеристика обладнання, що застосовується, пристосувань та інструментів

- 4. Трудомісткість операцій.

Нормування трудомісткості операцій технологічного процесу

На кожну операцію ТП ТО і ТР повинна бути встановлена \u200b\u200bнорма трудомісткості. Така норма необхідна для розрахунку числа виконавців і оплати їх праці та для проектування техпроцесу (рівномірного розподілу обсягів робіт за виконавцями, складання оптимальної послідовності виконання операцій і ін.).

Загальна норма часу на виконання операцій складається з оперативного, підготовчо-заключного часу, часу обслуговування робочого місця і перерв на відпочинок і особисті потреби.

оперативним називається час, що витрачається безпосередньо на виконання даної операції. Воно визначається одним з методів, розглянутих нижче.

Інша частина норми часу встановлюється у вигляді надбавок у відсотках до оперативного часу.

Таким чином, норма часу на операцію ТО, Д, ТР в хв або ч:

де Те - оперативне час, хв (ч); А, В, С - відповідно, частка часу на підготовчо-заключні роботи, обслуговування робочого місця, на відпочинок і особисті потреби,%. А + В + С \u003d 12,5.

Трудомісткість операцій в люд.-год або люд.-хв. знаходиться за формулою:

Тн \u003d Тв * Р * Кп (2)

де Р- число робітників, що виконують операцію, чол .; Кп - коефіцієнт повторюваності операції, який характеризує частоту виконання операції при ТО (Д, ТР).

Наприклад, контрольно-діагностичні операції виконуються без пропусків (в обов'язковому порядку при кожному обслуговуванні Кп \u003d 1). Регулювальні і кріпильні операції можуть мати Кп< 1, т.к. после проверки, если регулировочный параметр в норме или подтяжка крепежного соединения не требуется, они могут быть пропущены. Коэффициент повторяемости зависит от надежности конструкции автомобиля и качества выполнения предыдущего ТО или ТР, изменяется для различных операций, примерно в пределах Кп = (0,2-1), и определяется путем обработки соответствующих статистических данных или по данным типових технологій ТО і ТР.

Трудомісткість операцій ТО і ТР може бути встановлена \u200b\u200bодним з трьох способів:

- - використанням готових нормативів з типових технологій і типових норм часу на ТО і ремонт автомобілів;

- - обробкою даних хронометражних спостережень за їх виконанням;

- - мікроелементним нормуванням операцій.

Найбільш простим і бажаним є перший спосіб.

Типові норми трудомісткості приймаються по

Типові норми часу (трудомісткості) відносяться до певних умов виконання операцій. При відміну реальних умов виконання операцій (інше обладнання, рівень механізації) від середніх, обумовлених для типових норм, їх слід скоректувати на умови проектованого процесу. Так, наприклад, при поточному методі організації обслуговування нормативна трудомісткість може бути знижена на 15 - 25% від типової норми. Якщо умови виконання операції різко відрізняються від типових (нове обладнання, нова конструкція автомобіля), то норматив трудомісткості встановлюється іншими способами.

Метод хронометражних спостережень

Метод хронометражних спостережень дає найбільш точні результати, але він дуже трудомісткий і вимагає тривалого часу на встановлення трудомісткості операцій через великої кількості спостережень і складності обробки отриманих даних. Розглянемо коротко основні положення методики хронометражних спостережень.

Для хронометражу спеціальним чином відбираються виконавці робіт ТО і ТР (стаж роботи, кваліфікація, вік і ін.).

Хронометраж проводиться в певні години робочої зміни (через годину після початку роботи, припиняється за годину до обіду або закінчення робочого дня).

Число хронометражних спостережень має бути достатньою для достовірного визначення середнього ТО. Мінімальна їх кількість визначається по таблиці 2 в залежності від тривалості операції і способу виконання робіт.

Таблиця 2 - Необхідна кількість замірів при хронометражі

Дані хронометражу розташовуються в варіаційний ряд (від min до max). Стабільність і стійкість результатів спостережень перевіряється шляхом порівняння фактичного значення коефіцієнта стійкості хроноряда з його нормативним (табличним) значенням (таблиця 3).

Таблиця 3 - Нормативне значення коефіцієнтів стійкості хронометражних ряду

Коефіцієнт стійкості хроноряда знаходиться за формулою:

де t max, t min - максимальні і мінімальні значення зі складу хроноряда. Стійким вважається хроноряд, у якого фактичний "коефіцієнт стійкості менше або дорівнює нормативному: До Кн.

Якщо це співвідношення не дотримується, то спостереження слід повторити. Як виняток з-за великих витрат на проведення хронометражу допускається виправлення хроноряда шляхом відкидання крайніх його значень (t max, t min).

Оперативне час в хв на виконання операції знаходиться як середнє значення членів хроноряда:

де ti - значення членів хроноряда , хв; n - число членів хроноряда.

Хронометраж і встановлення норми можна провести тільки після впровадження і налагодження нового ТП, тобто не можна спроектувати норму часу (трудомісткості) операцій на більш ранніх стадіях розробки ТП.

Мікроелементний метод проектування нормативної трудомісткості операцій

Для визначення трудомісткості операцій ТП в даний час досить широко застосовують системи мікроелементів.

Сутність цього методу зводиться до того, що найскладніші операції в кінцевому рахунку можуть бути представлені у вигляді певної послідовності повторюваних найпростіших елементів, наприклад: перемістити, встановити, закріпити, з'єднати і т. Д. (Таблиця 4).

Якщо розбити нормовану операцію на ряд таких мікроелементів і підсумувати наявне в базі даних час на їх виконання, то можна знайти оперативний час на виконання всієї операції.

Основною перевагою даного методу є можливість проектування норм трудомісткості «за столом» на етапі розробки ТП, що значно скорочує час і витрати в порівнянні з методом хронометражних спостережень. Звичайно, це можливо при великому досвіді і кваліфікації інженерів - технологів (знання конструкції даної марки автомобіля, роботи і можливостей застосовуваного технологічного устаткування, пристосувань і інструмента і т.д.).

Значення часу на виконання мікроелементів операції є «чистими», тобто при зручному їх виконанні і вільному доступі до точки обслуговування. У реальних же умовах зручність виконання роботи (робочі пози, таблиця 4) і доступ до точки обслуговування (таблиця 5) для кожної марки автомобіля і операції будуть різними, тому в оперативне час на виконання операції повинні бути внесені поправки відповідними коефіцієнтами.

Таким чином, загальне рівняння нормування трудомісткості обслуговування автомобіля в люд.-хв. або люд.-год при даному методі виглядає так:

Тн \u003d (t1 + t2 + ... + tn) * К1 * К2 * (1+ (А + В + С) / 100) * Р * Кп (5)

де t1 - час на виконання мікроелементів, з яких складається операція; n - кількість мікроелементів в операції, в т.ч. і з урахуванням їх повторення; К1, К2 - відповідно, коефіцієнти, що враховують збільшення часу на виконання операції через погіршення зручності і доступу при роботі (табл. 5 і 6); Р - число виконавців операції; Кп - коефіцієнт повторюваності операції при ТО і ТР; А, В, С - надбавки в% від оперативного часу.

Під мікроелементами розуміються елементи операцій, що складаються з трудових рухів робітника. Встановлено, що будь-яка фізична робота включає: рух рук, ніг, нахил і поворот корпусу людини, переходи, тобто незмінну серію (набір) повторюваних рухів.

Однією з систем мікроелементних нормативів є система «стандартів» професора В.І. Іоффе. У цій системі будь-який елемент ручної роботи складається з поєднання двох мікроелементів: взяти і перемістити (поєднати, зрушити, встановити, зняти).

Принципово важливою є ступінь дроблення операцій на мікроелементи. Розчленування операцій до елементарних рухів дозволяє отримати універсальну базу мікроелементів, придатну для проектування нормативів трудомісткості будь-яких ТП. Однак при цьому точність визначення часу на виконання мікроелементів (соті і тисячні частки хвилини) падає; ускладнюється процес синтезу операції з елементів. Можливі великі помилки.

З урахуванням цього положення на даному етапі на підставі збору та узагальнення інформації по літературних джерел і нормативно-технічної документації та ін. була розроблена база в кількості 44 мікроелементів (таблиця 4).

З укрупненням же мікроелементів зменшується їх універсальність, так як знижується ймовірність повторення в великому числі різних операцій і процесів. Зате спрощується процес проектування операцій, в яких вони зустрічаються. Тому, на наш погляд, база мікроелементів для ТП ТО і ТР автомобілів повинна складатися з двох частин. Перша частина повинна містити елементарні руху, що зустрічаються в операціях будь-яких трудових процесів. Друга частина - більш великі елементи операцій спеціалізованих робіт ТО і ТР (кріпильних, зварювальних і ін.).

Представлена \u200b\u200bв таблиці 4 база мікроелементів не є достатньою, вона потребує доопрацювання та розширення. З її допомогою можна проектувати, в основному, нормативи трудомісткості контрольно-діагностичних і регулювальних операцій ТО і Д автомобілів, проте вона дозволяє продемонструвати можливість розглянутого методу.

Таблиця 4 - База даних по мікроелементам операцій ТО автомобілів

|

Найменування мікроелемента |

Час, хв |

|

|

Перехід на 1 крок |

||

|

Перехід на 2 кроки. |

||

|

Перехід на 3 кроки |

||

|

Перехід на 4 кроку |

||

|

Протягнути (прибрати, зігнути) руку |

||

|

Взяти (покласти) інструмент, прилад, деталь (взяти за ручку, засувку) |

||

|

Поворот корпусу на 90 ° |

||

|

Поворот корпусу на 180 ° |

||

|

Нахил корпуса (випрямитися) |

||

|

Нахил корпуса нижче пояса |

||

|

Доставити (відвести) інструмент, прилад, деталь "," |

||

|

Установка (зняття) інструменту, приладу, деталі проста |

||

|

Установка (зняття) інструменту, приладу, деталі зі стикуванням з конструкцією автомобіля |

||

|

повернути інструмент |

||

|

Повернути ручку, відкрити засувку |

||

|

притиснути засувку |

||

|

Встановити (зняти) ногу (руку) на педаль |

||

|

Натиснути (відпустити) педаль рукою |

||

|

Натиснути (відпустити) педаль ногою |

||

|

Спуститися в оглядову канаву |

||

|

Піднятися з оглядової канави |

||

|

Встати на бампер |

||

|

Спуститися з бампера |

||

|

Відкрити (закрити) капот (при відкритій засувці) |

||

|

Відкрити (закрити) двері кабіни (при повернутою ручці) |

||

|

відкинути кабіну |

||

|

Встановити відкидну кабіну на місце |

||

|

Обдути обслуговується елемент стисненим повітрям зі шланга |

||

|

Рухи пальців кисті руки |

||

|

Навернути (наживити) гайку М8 - М24 |

||

|

Підтягнути гайку (болт) М20 - Ml 6 |

||

|

Підтягнути гайку (болт) М20 - М35 |

||

|

Подивитися (кинути погляд) на предмет або знак, що знаходиться в полі зору |

||

|

Відлік за шкалою, см |

||

|

Відлік за шкалою, мм |

||

|

Подивитися на розподіл пильно |

||

|

Одна дія в розумі з однозначними числами |

||

|

Одна дія в розумі з двозначними числами |

||

|

Установка приладу на нуль |

||

|

Створення преднатяга індикаторної головки |

||

|

Відвернути (загорнути) гайку, болт, штуцер М8 M16 на довжині до 20 мм |

||

|

Відвернути (загорнути) гайку, болт, штуцер М8 -M16 на довжині до 35 мм |

||

|

Відвернути (загорнути) гайку, болт, штуцер М20 -М32 на довжині до 25 мм |

||

|

Відвернути (загорнути) гайку, болт, штуцер М20 -М32 на довжині до 35мм |

Трудомісткість і складність робіт багато в чому визначаються особливостями об'єкта праці. Автомобіль є складним об'єктом праці при його обслуговуванні.

Місця технологічних впливів (іноді називаються точками обслуговування) розташовуються збоку, знизу і зверху автомобіля. Тому при обслуговуванні автомобіля насамперед необхідно забезпечити виконавцям доступ до точок обслуговування. Для скорочення часу обслуговування краще забезпечувати одночасний доступ кількох виконавцям з усіх боків.

Крім того, необхідно забезпечити виконавцю найменшу стомлюваність і найбільшу безпеку при роботі. Дослідженнями встановлено, що стомлюваність, а отже і продуктивність праці робітника, істотно залежить від займаної ним робочої пози. У таблиці 5 наведені дані по зміні результативності праці в залежності від робочої пози.

Умови виконання операцій безпосередньо в зоні розташування точок обслуговування характеризуються їх доступністю, що також значно впливає на трудомісткість робіт. Вплив доступу до місць технологічних впливі при ТО і ТР автомобіля представлено в таблиці 5.

Таблиця 5 - Вплив зручності роботи на трудомісткість операцій ТО і ТР

Таблиця 6 - Вплив доступу до точок обслуговування на трудомісткість операції ТО

- 13. Стелаж універсальний;

- 14. Упор противідкатні.

Спеціалізований пост СПП-1 по заміні силових агрегатів і двигунів

- 1. Верстат слюсарний;

- 2. Колонка маслороздавальне;

- 3. Комплект ключів;

- 4. Кран-балка;

- 6. маслороздавальне бак;

- 7. Підставка під ноги;

- 8. Підйомник;

- 10. Рукоятка динамометрична;

- 11. Стелаж для агрегатів;

- 12. Стелаж універсальний;

- 13. Упор противідкатні.

- 15. Пристрій для зливу відпрацьованих моторних масел;

- 16. Пристрій для зливу відпрацьованих трансмісійних масел;

- 17. Пристрій для зливу охолоджувальної рідини;

- 18. Шафа для інструменту і приладів;

- 19. Естакада пересувна для ремонту;

Спеціалізований пост СПП-2 по заміні вузлів підвіски і ходової частини

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс;

- 3. Гайковерт для гайок драбин ресор;

- 4. Касета для коліс;

- 5. Скриня для обтиральних матеріалів;

- 6. Лінійка для перевірки сходження коліс;

- 7. Місток перехідний;

- 8. Підйомник;

- 9. Пост пересувний слюсаря-авторемонтника;

- 10. Стелаж універсальний;

- 12. Візок для зняття і установки ресор;

- 13. Візок для зняття гальмівних барабанів з маточинами;

- 14. Упор противідкатні.

Спеціалізований пост СПП-3 ТР гальмівних систем автомобілів

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс;

- 3. Касета для коліс;

- 5. Підйомник,

- 6. Прилад для перевірки пневматичного приводу гальм;

- 7. Стелаж універсальний;

- 8. Стенд для перевірки гальм тривісних автомобілів;

- 10. Упор противідкатні;

- 11. Установка для заправки і прокачування гальм;

Спеціалізований пост СПП-4 ТР малої трудомісткості

- 1. Ванна дли мийки деталей;

- 2. Верстат слюсарний;

- 3. Комплект ключів гайкових;

- 4. Скриня для обтиральних матеріалів;

- 5. Місток перехідний;

- 6. Набір торцевих ключів;

- 7. Пневмогайговерт на підвісці:

- 8. Підставка під ноги;

- 9. Підйомник;

- 10. Пост пересувний слюсаря-авторемонтника:

- 11. Стелаж для вузлів і деталей:

- 12. Стелаж універсальний:

- 13. Упор противідкатні.

- 14. Шафа для інструменту і приладів:

Спеціалізований пост СПП-5 \u200b\u200bТР електричних систем автомобілів

- 1. Верстат слюсарний;

- 3. Мотор тестер;

- 4. Пост пересувний слюсаря-автоелектрика;

- 6. Прилад для перевірки і регулювання фар;

- 7. Прилад для перевірки переривників-розподільників;

- 8. Прилад для перевірки електрообладнання;

- 9. Стелаж для вузлів і деталей.

- 10. Стелаж універсальний;

- 11. Стіл для приладів;

- 12. Упор противідкатні;

- 13. Установка для прискореної зарядки акумуляторних батарей;

- 14. Пристрій для відсмоктування відпрацьованих газів;

- 15. Шафа для інструменту і приладів;

Спеціалізований пост СПП-6 ТР приладів систем живлення двигунів

- 1. Ванна для мийки деталей;

- 2. Верстат слюсарний;

- 4. Комплект ключів гайкових,

- 5. Скриня для обтиральних матеріалів;

- 6. Пост пересувний слюсаря-авторемонтника або карбюраторщика;

- 7. Прилад для перевірки плунжерних пар;

- 8. Прилад для перевірки паливних насосів карбюраторних двигунів;

- 9. Прилад для перевірки топливоподкачивающего насоса і фільтрів;

- 10. Прилад для перевірки форсунок;

- 11. Стелаж універсальний;

- 12. Стіл для приладів:

- 13. Упор противідкатні.

- 14. Пристрій для відсмоктування відпрацьованих газів;

- 15. Шафа для інструменту і приладів;

Спеціалізований пост по заміні рам СПП-7

|

від перекидання;

|

Спеціальний пост СП-1 по заміні двигунів

- 1. Упор противідкатні.

- 2. Ванна для мийки деталей;

- 3. Верстат слюсарний;

- 4. Захоплення для двигуна;

- 5. Колонка маслороздавальне;

- 6. Комплект ключів;

- 7. Кран-балка;

- 8. Скриня для обтиральних матеріалів;

- 9. Підставка під ноги;

- 10. Пост пересувний слюсаря авторемонтника;

- 11. Рукоятка динамометрична;

- 12. Стелаж для двигунів;

- 13. Стелаж універсальний;

- 14. Пристрій для від'єднання і утримання КП;

- 15. Пристрій для відсмоктування відпрацьованих газів;

- 16. Пристрій для зливу відпрацьованих масел;

- 17. Пристрій для зливу охолоджувальної рідини;

- 18. Шафа для інструментів і приладів;

- 19. Естакада пересувна для ремонту;

Спеціальний пост СП-2, СП-3 по заміні вузлів задньої підвіски автомобілів

- 1. Верстат слюсарний;

- 4. Підйомник;

- 5. Стелаж для ресор;

- 6. Стелаж універсальний;

- 7. Упор противідкатні

- 8. Пристрій для демонтажу і монтажу ресор:

- 9. Шафа для інструменту і приладів;

Спеціальний пост СП-4, СП-5 по заміні зчеплень і КП

- 12. Упор противідкатні.

- 1. Верстат слюсарний;

- 2. колійності місток пересувний;

- 3. Скриня для обтиральних матеріалів;

- 4. маслороздавальне;

- 5. Монорельс з тельфером;

- 6. Стелаж універсальний;

- 7. Стелаж для зчеплень і КП;

- 8. Візок для перевезення КП і зчеплень;

- 10. Пристрій спеціальне для від'єднання КП;

Спеціальний пост СП-6 по заміні задніх мостів і редукторів автомобілів ГАЗ, ЗІЛ

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок драбин ресор;

- 3. Гайковерт підвісний багатошпиндельний для гайок коліс і фланців маточини,

- 4. Касета для коліс;

- 5. Кран консольний;

- 7. маслороздавальне бак;

- 8. Підйомник;

- 9. Стелаж для мостів;

- 10. Стелаж універсальний;

- 11. Візок для зняття і установки коліс;

- 12. Упор противідкатні.

Спеціальний пост СП-7 по заміні редукторів автомобілів КамАЗ

- 1. Верстат слюсарний;

- 2. Гайковерт багатошпиндельний для гайок фланця маточини

- 3. Кран-балка;

- 4. Скриня для обтиральних матеріалів;

- 5. маслороздавальне бак;

- 6. Пневмогайковерт на підвісці,

- 7. Стелаж для редукторів;

- 8. Стелаж універсальний;

- 9. Упор противідкатні.

- 10. Пристрій для зливу відпрацьованих масел.

- 11. Шафа для інструменту і приладів,

Спеціальний пост СП-8 по заміні задніх і середніх мостів автомобілів КамАЗ

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс багатошпиндельний підвісний;

- 4. Касета для коліс;

- 5. колійності місток;

- 6. Скриня для обтиральних матеріалів;

- 7. маслороздавальне бак;

- 8. Монорельс з тельфером;

- 9. Підйомник пересувної;

- 10. Стелаж для мостів;

- 11. Стелаж універсальний;

- 12. Пристрій для зливу відпрацьованих масел;

- 13. Пристрій для утримання автомобіля в вивішеному стані

- 14. Шафа для інструменту і приладів;

Спеціальний пост CП-9 по заміні передніх осей і балок

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс багатошпиндельний підвісний,

- 3. Гайковерт для гайок драбин ресор багатошпиндельний;

- 4. Касета для коліс; скриня для обтиральних матеріалів;

- 5. Монорельс з тельфером;

- 6. Підйомник пересувної;

- 7. Стелаж для передніх осей і балок;

- 8. Стелаж універсальний;

- 9. Візок для зняття і установки коліс;

- 10. Упор противідкатні.

- 11. Установка для випресовувуння шкворнів

- 12. Шафа для інструменту і приладів;

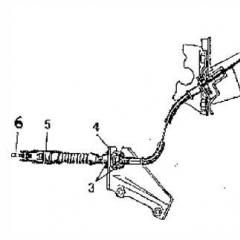

Спеціальний пост СП-10 по заміні вузлів рульових управлінь

- 1. Ванна для мийки деталей;

- 2. Верстат слюсарний;

- 3. Скриня для обтиральних матеріалів;

- 4. Нагнетатель мастила;

- 5. Пост пересувний слюсаря-авторемонтника;

- 6. Прилад для перевірки рульового управління;

- 7. Стелаж універсальний;

- 8. Упор противідкатні.

- 9. Пристрій для зливу відпрацьованих масел;

Спеціальний пост СП -11 ТР гальмівних систем з гідроприводом

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс;

- 3. Касета для коліс;

- 4. Скриня для обтиральних матеріалів;

- 5. Підйомник для вантажних автомобілів;

- 6. Стелаж універсальний;

- 7. Візок для зняття і установки коліс;

- 8. Упор противідкатні.

- 9. Установка для заправки і прокачування гальм;

- 10. Шафа для інструменту і приладів;

Спеціальний пост СП-12 ТР гальмівних систем автомобілів КамАЗ

- 1. Верстат слюсарний;

- 2. Гайковерт для гайок коліс;

- 3. Касета для коліс

- 4. Скриня для обтиральних матеріалів;

- 5. Підйомник;

- 6. Прилад для перевірки пневматичного приводу гальм автомобілів;

- 7. Стелаж універсальний;

- 8. Візок для зняття і установки коліс;

- 9. Упор противідкатні.

- 10. Пристрій для підкачки рессивера стисненим повітрям;

Спеціальний пост СП-13 по заміні кабін і платформи автомобілів КамАЗ

- 1. Верстат слюсарний;

- 2. Захоплення для кабін;

- 3. Захоплення для платформ;

- 4. Кран-балка;

- 5. Скриня для обтиральних матеріалів;

- 6. Стелаж для кабін і платформ;

- 7. Візок для переміщення кабін і платформ;

- 8. Упор

- 9. Шафа для інструменту і приладів;

Спеціальний пост по заміні ЦПГ двигунів СП-14

- 1. Упор противідкатні.

- 2. Ванна для мийки деталей;

- 3. Верстат слюсарний;

- 4. Колонка маслороздавальне;

- 5. Комплектовочная візок;

- 6. Скриня для обтиральних матеріалів;

- 7. Пересувний пост слюсаря-авторемонтника;

- 8. Пневмогайковерт на підвісці;

- 9. Підставка під ноги;

- 10. Підйомник;

- 11. Стелаж універсальний;

- 12. Пристрій для відсмоктування відпрацьованих газів;

- 13. Пристрій для зливу відпрацьованих масел;

- 14. Шафа для інструменту і приладів;

- 15. Естакада пересувна для ремонту;

Спеціальний пост СП-15 ТР і регулювання приладів системи запалювання

- 1. Верстат слюсарний;

- 2. Скриня для обтиральних матеріалів;

- 3. Пост пересувний слюсаря-автоелектрика;

- 4. Прилад для проварювання електрообладнання автомобілів;

- 5. Прилад для перевірки і очищення свічок запалювання;

- 6. Прилад для перевірки переривників-розподільників;

- 7. Стелаж універсальний;

- 8. Стенд пересувної електронний;

- 9. Стіл дли приладів;

- 10. Упор противідкатні;

- 11. Пристрій для відсмоктування відпрацьованих газів;

- 12. Шафа для інструменту і приладів;

Спеціальний пост СП-16 ТР приладів системи харчування

карбюраторних двигунів

- 1. Ванна для мийки деталей;

- 2. Верстат слюсарний;

- 3. Комплект інструментів для регулювальника-карбюраторщика;

- 4. Скриня для обтиральних матеріалів;

автомобілем;

- 5. Пост пересувний слюсаря-карбюраторщика

- 6. Прилад для перевірки паливних насосів карбюраторних двигунів

- 7. Стелаж універсальний;

- 8. Упор противідкатні.

- 11. Шафа для інструменту і приладів;

Спеціальний пост СП-17 ТР приладів системи харчування дизельних двигунів

- 1. Ванна для мийки деталей;

- 2. Верстат слюсарний;

- 3. Скриня для обтиральних матеріалів;

- 4. Пост пересувний слюсаря-дизеліста;

- 5. Прилад для перевірки плунжерних пар;

- 6. Прилад для перевірки топливоподкачивающего насоса і фільтрів;

- 7. Прилад для перевірки форсунок;

- 8. Стелаж універсальний;

- 9. Упор противідкатні.

- 10. Пристрій для відсмоктування відпрацьованих газів;

- 11. Шафа для інструменту і приладів;

Спеціальний пост СП-18 по заміні рам автомобілів КамАЗ

ших масел; 8. Пристрій для зливу охлаждаю- щей рідини; 9. Пристрій для відсмоктування отработав- ших газів;

|

Пневмогайковерт на підвісці

від перекидання; 26. Шафа для інструменту і приладів; |

Спеціальний пост СП-19 по заміні рам автомобілів ГАЗ, ЗІЛ

ших газів 17. Пристрій для зливу охлаждаю- щей рідини; |

18. Пристрій для зливу отработав- ших масел;

від перекидання;

|

моторний цех

- 1. Верстат слюсарний;

- 2. Кран - балка.

- 3. Скриня для обтиральних матеріалів;

- 4. Вогнегасник;

- 5. Підставка для двигунів;

- 6. Прилад для перевірки і правки шатунів;

- 7. Прилад для перевірки пружності клапанних пружин і поршневих кілець;

- 8. Пристрій для нагріву поршнів;

- 9. Пристосування для збирання шатуна з поршнем;

- 10. Пристосування для зняття і установки поршневих кілець;

- 11. Пристосування для установки поршня в блок;

- 12. Раковина;

- 13. Решітка дерев'яна під ноги;

- 14. Рукосушітель;

- 15. Сетчатая кошик;

- 16. Верстат для притирання клапанів;

- 17. Верстат для розточування циліндрів двигунів;

- 18. Верстат для хонингования (полірування) циліндрів двигуна;

- 19. Верстат для шліфування клапанів;

- 20. Стелаж для зберігання олійних і водяних насосів, компресорів, вентиляторів, фільтрів;

- 21. Стелаж для зберігання приладів та пристроїв;

- 22. Стенд для випробування масляних насосів;

- 23. Стенд для обкатки і випробування компресорів;

- 24. Стенд для перевірки герметичності блоків і головок блоку циліндрів двигуна;

- 25. Стенд для розбирання-збирання головок блоку циліндрів двигунів;

- 26. Стенд для розбирання-збирання двигунів;

- 27. Стенд для шліфування шийок колінчастого вала;

- 28. Стіл;

- 29. Стілець;

- 30. Тумбочка для інструментів;

- 31. Установка для мийки двигунів і деталей;

- 32. Шафа для зберігання деталей кривошипно-шатунного механізму;

- 33. Шафа для зберігання деталей механізму газорозподілу;

- 34. Ящик з піском;

Відділення по обкатці і випробування двигунів

- 1. Бак з паливом;

- 2. Кран - балка;

- 3. Вогнегасник;

- 4. Отсос відпрацьованих газів;

- 5. Стенд для обкатки і випробування двигунів;

- 6. Установка для охолодження двигунів.

агрегатний цех

|

|

карбюраторний цех

|

|

Цех паливної апаратури (дизелів)

електротехнічний цех

|

|

акумуляторна дільниця

|

|

Медніцкий цех

|

19. Ящик з піском; |

Шиномонтажний цех

вулканізаційний цех

малярський цех

|

|

шпалерний цех

Ковальсько-ресорний цех

Зварювально-жестяницкие цех

Основні відомості, елементи технологічної карти (ТК):

1. Перелік робіт

2. Технічні вимоги

3. Інструмент, обладнання

4. Експлуатаційні матеріали (марка, обсяг)

5. Норма часу (чол-хв.)

6. Схема, малюнок або фотографія

7. Точки контролю

Технологічна карта (Таблиця 1).

Вид обстеження:

Щоденне обслуговування автомобіля з кузовом седан: марки NISSAN PRIMERA

Виконавець: власник автомобіля.

Таблиця 1. Технологічна карта щоденного обслуговування автомобіля

|

Найменування процедури (операції) |

Технічні вимоги, вказівки, примітки (діагностичні ознаки) |

Інструмент, обладнання, пристосування |

Експлуатаційно-ційних матеріали (марка, обсяг) |

Норма часу (чел.мін.) |

Схема, малюнок або фотографія |

точки контролю |

|

|

Щоденний зовнішній огляд кузова автомобіля |

Перевірка наявності відколів, подряпин |

||||||

|

Перевірка справного стану всіх дверей |

Переконатися в тому, що засувки дверей справно виконують свою функцію |

шляхом відкривання / закривання |

|||||

|

Перевірка надійності відкривання закривання капота моторного відсіку |

Переконатися, що всі засувки закриваються надійно. Переконатися, що друга засувка не дає закритися капоту при опусканні первинної засувки |

шляхом відкривання / закривання |

|||||

|

Візуальний огляд моторного відсіку |

Перевірка слідів витоків масла, гальмівної та охолоджуючої рідин |

візуально |

|||||

|

Перевірка рідини омивача вітрового скла |

Перевірити, чи достатньо рідини в бачку омивача |

візуально |

|||||

|

Перевірка рівня охолоджуючої рідини двигуна |

На холодному двигуні проконтролювати рівень охолоджувальної рідини |

візуально |

рівень охолоджувальної рідини повинен знаходитися біля позначки max |

||||

|

Перевірка рівня масла в двигуні |

Дістати щуп з двигуна, протерти сухою ганчіркою і знову вставити повністю в те саме місце. Тепер діставши його подивитися рівень масла |

Контрольний масляний щуп, ганчір'я |

Рівень повинен знаходитися між позначками max і min. |

||||

|

Перевірка рівня рідини в бачку гідро-підсилювача |

Відкрутити кришку бачка, подивитися рівень рідини |

візуально |

Рівень повинен знаходитися між позначками max і min |

||||

|

Перевірити стан трубопроводів |

Звернути увагу на затягування гайок штуцерів, ознаки течі і наявність тріщин |

візуально |

|||||

|

Перевірка рівня гальмівної рідини і робочої рідини гідроприводу зчеплення |

Переконатися в тому, що рівень гальмівної рідини знаходиться між мітками min і max, які нанесені на стінці бочка головного гальмівного циліндра і бачка гідроприводу зчеплення |

візуально |

рівень гальмівної рідини повинен знаходитися біля позначки max |

||||

|

Перевірка акумуляторної батареї |

Перевірити рівень електроліту в кожній секції акумулятора |

візуально |

рівень електроліту повинен знаходитися між мітками min і max |

||||

|

Щоденний зовнішній огляд багажного відділення автомобіля |

|||||||

|

Перевірка справного стану всіх дверей, включаючи кришку багажника |

Переконатися в тому, що засувки кришки багажника справно виконують свою функцію |

шляхом відкривання / закривання |

|||||

|

Перевірка наявності запасного колеса, домкрата, балонного ключа, насоса |

візуально |

||||||

|

Перевірка наявності сумки автомобіліста |

візуально |

||||||

|

Щоденний огляд шин автомобіля |

візуально |

||||||

|

Перевірка наявності порізів, пошкоджень, надмірного зносу |

Ретельно перевірити чи немає пошкоджень, ознак сильного зносу |

візуально |

|||||

|

Перевірка тиску повітря в шинах |

Візуально або за допомогою манометра |

манометр МД-214 ГОСТ 9921 |

2,0-2,3 кг / см2 |

||||

|

щоденний огляд приладів освітлення |

|||||||

|

Перевірка передніх фар, стоп-сигналів, габаритних ліхтарів, покажчиків повороту |

Перевірити надійність кріплення і справність всіх приладів освітлення |

візуально |

|||||

|

Щоденний огляд щіток очищувача вітрового скла |

|||||||

|

Перевірка щіток склоочисника |

Перевірити якість очищення скла, оглянути щітки, звернути увагу на наявність тріщин і слідів зносу гумових елементів |

візуально |

Разом щоденне обслуговування - 20 чол-хв.

Для найбільш раціональної організації робіт по ТО, ремонту та діагностування автомобілів, його агрегатів і систем складаються різні технологічні карти.

На підставі цих технологічних карт визначається обсяг робіт з технічних впливів, а також виробляй ться розподіл робіт (операцій) між виконавцями.

Будь-яка технологічна карта є керівною інструкцією для кожного виконавця і, крім того, служить документом для технічного контролю виконання обслуговування або ремонту.

Технологічна карта складається окремо на вид обслуговування (ЕО, ТО-1, ТО-2), а всередині виду обслуговування - за елементами.

При розробці ТП необхідно з урахуванням обсягу виконуваних робіт і їх повторюваності прагнути до найбільш повної і економічно виправданою механізації, максимальному скороченню ресурсних, енергетичних і трудових витрат, полегшення ручної праці.

Оптимальний варіант технологічного процесу ТО і Р автомобілів дозволяє отримати наступні переваги:

Високу продуктивність праці і якість робіт;

Виключити пропуски або повторення окремих операцій і переходів;

Раціонально використовувати засоби механізації;

Виконати необхідну організацію та облаштування робочих місць.

2.2 Операційна карта то-2 автомобіля КрАз - 250

Загальна трудомісткість ТО-2 - 16 чол ∙ год (960 чол ∙ хв)

Карта № 1. Контрольно-оглядові роботи.

Трудомісткість - 18,65 чол ∙ хв

|

Номер п / п |

Найменування операцій |

Місце виконання операцій |

Кількість місць або точок обслуговування |

Інструмент та обладнання |

коефіцієнт повторюваності |

Трудомісткість, чол ∙ хв |

Технічні умови і вказівки |

|

Оглянути автомобіль і при цьому перевірити стан кабіни, номерних знаків, платформи, сидінь, стекол, ущільнень стекол і дверей, облицювання, оперення, вентиляційних люків кришки кабіни і забарвлення |

Скло кабіни повинні бути цілими. Номерні знаки повинні бути надійно закріплені і їх стан повинен відповідати ПДР. На пофарбованих поверхнях автомобіля не повинно бути помітних пошкоджень. Борти платформи повинні щільно закриватися і утримуватися в закритому стані, вони не повинні мати тріщин і зламів |

||||||

|

Перевірити справність і кріплення замків дверей кабіни, запорів бортів платформи, пристрої для обмивання вітрового скла, володарів дзеркал заднього виду |

Замки кабіни і запори бортів платформи повинні бути справні. Водяний насос обмивання вітрового скла повинен бути надійно закріплений, підтікання миючої рідини не допускається. Дзеркала повинні бути цілими, надійно укріплені на кронштейнах і правильно відрегульовані |

||||||

|

Перевірити стан і дію приводу жалюзі радіатора склоочисників і склопідйомників |

В кабіні |

Жалюзі радіатора повинні відкриватися і закриватися без заїдань. Щітки склоочисників повинні щільно прилягати по всій довжині кромки до поверхні вітрового скла і переміщатися без заїдань і зупинок. Склопідйомники повинні працювати плавно без заїдань. |

|||||

|

Оглянути автомобіль на наявність явних пошкоджень | |||||||

|

Перевірити дію приладів освітлення, сигналізації, звукового сигнала |

В кабіні |

Прилади освітлення повинні світити, а сигналізації і звукового сигнал справно працювати |

|||||

|

Перевірити роботу склоочисників, омивача і обігрівачів (взимку) вітрового скла, наявність протисонячних щитків |

Склоочисники і омивачі повинні працювати |

||||||

|

Перевірити дію контрольно-вимірювальних приладів |

Візуально, прилад Е-204 |

Показання контрольно-вимірювальних приладів повинні відповідати даному режиму роботи двигуна. При наявності відхилень в показаннях КВП від дійсних проводити додатково перевірку з використанням приладу Е-204 |

«Розробка технологічної карти поточного ремонту автомобіля і його елементів»

Технологічна документація являє собою графічні або текстові документи, які визначають технологічні процеси технічного обслуговування і ремонту автомобілів. Єдина система технологічної документації встановлює наступну технологічну документацію: технологічні карти, маршрутні карти, операційні карти, інструкції, операційні креслення, відомості замовлення і норми витрати запасних частин, матеріалів, інструментів, оснащення і приладдя, а також інші документи.

Одним з важливих нормативно-технологічним документом при організації виконання технічного обслуговування автомобіля і його вузлів є технологічна карта (ТК) поточного ремонту, яка складається з декількох переходів, прийомів і являє собою детальну розробку технологічного процесу поточного ремонту елемента автомобіля.

У технологічній карті зазначаються:

- - найменування технологічних переходів і прийомів поточного ремонту в раціональної послідовності;

- - місце дії (зверху, знизу, в кабіні або салоні автомобіля);

- - кількість точок впливу по кожній операції;

- - рекомендований обладнання, прилади та інструменти, їх тип, модель або марка;

- - технічні умови і вказівки, які необхідно строго дотримуватися і виконувати;

- - спеціальність і розряд виконавців робіт;

- - норму трудомісткості на виконання операції.

Вихідним матеріалом при розробці ТК є:

- - складальні і робочі креслення вироби;

- - технічні умови на складання, регулювання, контроль і іс¬питанія;

- - виробнича програма (для вибору технологічного

обладнання оптимальної продуктивності і вартості);

- - відомості про існуючому обладнанні та інструменті;

- - норми часу (в разі їх відсутності встановлюються хронометражем або беруться з документації аналогів);

- - маса виробу (для вибору підйомно-транспортного обладнання).

Порядок розробки технологічних карт:

- - вивчення конструкції вироби;

- - складання плану проведення робіт;

- - визначення послідовності прийомів і переходів;

- - встановлення норми часу;

- - вибір обладнання та інструменту;

- - оформлення технологічної документації.

Для розробки плану технологічних переходів в основному використовують інструкції заводів-виготовлювачів по проведенню технічного обслуговування автомобілів. Додаткову інформацію можна отримати з технічної літератури і спеціальних журналів, а також з особистих спостережень за виконанням технічного обслуговування автомобілів.

Устаткування, інструмент, пристосування і прилади для проведення поточного ремонту автомобілів призначають по довідковій літературі.

Норми часу на виконання переходів і прийомів визначають за допомогою нормативної документації, а також за допомогою хронометражу. Для автомобілів розроблені «Типові післяопераційні нормативи поточного ремонту». Для автомобілів, на які нормативна документація не розроблена, норми часу на проведення окремих операцій поточного ремонту та її переходів встановлюють шляхом хронометражу і порівняння.

Технічні умови викладені також в інструкціях заводів-виготовлювачів і в посібниках з організації робіт певних видів (діагностування, технічне обслуговування, поточний ремонт, зберігання та ін.).

У таблиці 3 наведено форму технологічної карти поточного ремонту автомобіля.

У графі 1 указується номер переходу. Як правило, використовується наскрізна нумерація по всій карті.

У графі 2 коротко перераховується зміст переходів в технологічній послідовності. Наприклад: «Демонтувати ковпачок вентиля шини».

У графі 3 вказується місце виконання робіт. Наприклад, при знятті передніх коліс необхідно вказати: «Збоку в передній частині», оскільки для виконання цієї операції не потрібно наявності оглядової канави, а передні колеса автомобіля знаходяться в передній його частині.

У графі 4 вказується кількість місць впливу. Наприклад, при обслуговуванні передніх коліс вказується «2», оскільки їх два.

У графі 5 вказується спеціальність і розряд виконавця.

У графі 6 вказується необхідне для проведення переходів обладнання.

У графі 7 вказується трудомісткість обслуговування в людино-хвилинах або людино-годинах. Дані можна взяти з довідників або за результатами хронометражу.

У графі 8 вказуються всі технічні умови, які стосуються даного переходу.

З інструкції по ТО і ТР ВАЗ-21213 маємо:

За вивченим даними складемо технологічну карту ТР ВАЗ-21213 «Заміна масляного насоса»

Натиснувши на кнопку "Завантажити архів", ви скачаєте потрібний вам файл абсолютно безкоштовно.

Перед скачуванням даного файлу згадайте про тих хороших рефератах, курсових, дипломних роботах, статтях та інших документах, які лежать незатребуваними в вашому комп'ютері. Це ваш труд, він повинен брати участь в розвитку суспільства і приносити користь людям. Знайдіть ці роботи і відправте в базу знань.

Ми і всі студенти, аспіранти, молоді вчені, які використовують базу знань в своє навчання і роботи, будемо вам дуже вдячні.

Щоб завантажити архів з документом, в поле, розташоване нижче, впишіть п'ятизначне число і натисніть кнопку "Завантажити архів"

подібні документи

Технічні характеристики автомобіля КамАЗ 53212. Перелік регламентних робіт, Технологічна карта технічного обслуговування. Карта-схема розстановки виконавців на посаді технічного обслуговування. Табель основного і додаткового обладнання.

курсова робота, доданий 15.04.2010

Основні технічні характеристики автомобіля ВАЗ 2110. Табель основного і додаткового обладнання. Перелік регламентних робіт з технічного обслуговування (ТО) автомобіля ВАЗ 2110. Складання карти-схеми розстановки виконавців на постах ТО.

курсова робота, доданий 03.02.2013

Характеристика авторемонтного підприємства. Капітальний ремонт автомобілів і агрегатів. Схема технологічного процесу капітального ремонту вантажного автомобіля. Технологічна карта ремонту кривошипно-шатунного механізму. Загальні заходи безпеки.

курсова робота, доданий 11.01.2016

Пристрій коробки передач автомобіля УАЗ-31512. Організація робочого місця слюсаря по ремонту автомобіля. Технічне обслуговування коробки передач. Розрахунок собівартості ремонту. Контроль якості робіт. Технологічний процес ремонту коробки передач.

курсова робота, доданий 02.12.2014

Особливості організації технічного обслуговування і поточного ремонту автомобілів. Існуючий технологічний процес ТО і ремонту автомобілів. Проектування організації праці робітників на постах ТО автомобілів. Економічна ефективність підприємства.

дипломна робота, доданий 15.05.2008

Принципи організації виробництва, періодичність технічного обслуговування на автотранспортних підприємствах. Трудомісткість технічного обслуговування і поточного ремонту вантажних автомобілів. Технологічна карта технічного обслуговування автомобіля ГАЗ-53.

курсова робота, доданий 17.05.2010

Порядок проведення та нормативна база сертифікації на автомобільному транспорті, Її призначення та обов'язковість. Технічні вимоги до кількості і розташуванню виходів автобусів. Складання програми сертифікації регулювання фар автомобіля УАЗ-31512.

контрольна робота, доданий 13.05.2009