Silniki rakietowe RD 180 wibrują. Silniki rakietowe. USA: Obietnica spokoju, polityka strivozhen

Akademik Boris Katorgin, twórca najlepszych silników rakietowych na świecie, wyjaśnia, dlaczego Amerykanie nie mogą powtórzyć naszych osiągnięć w przyszłości.

W 21. dniu Petersburskiego Forum Ekonomicznego zostali nagrodzeni laureaci Global Energy Prize. Autorytatywna komisja ekspertów Galużewa z różnych krajów wybrała trzy wnioski spośród 639 zgłoszonych i wskazała laureatów nagrody 2012, zwanej już „Nagrodą Nobla w dziedzinie energii”. W rezultacie 33 miliony rubli premium zostało rozprowadzonych w Wielkiej Brytanii przez winiarza z Wielkiej Brytanii, profesora Rodneya Johna Allama i dwóch naszych wybitnych naukowców, akademików Rosyjskiej Akademii Nauk Borysa Katorgina i Walerego Kostiuka.

Wszyscy trzej są zaangażowani w tworzenie technologii kriogenicznej, osiąganie mocy produktów kriogenicznych i ich rozwój w różnych elektrowniach. Akademik Boris Katorgin otrzymał nagrody „za opracowanie wysokowydajnych konwencjonalnych silników rakietowych do pożarów kriogenicznych, które zapewniają bezpieczeństwo przy wysokich parametrach energetycznych praca nadiynu systemy kosmiczne metodą pokojowego poszukiwania przestrzeni. Dla nieprzerwanego losu Katorgina, po ponad pięćdziesięciu latach poświęcenia przedsięwzięciu OKB-456, znanego jednocześnie jako NVO Energomash, stworzono rodzime silniki rakietowe (LRE), których właściwości eksploatacyjne uważane są obecnie za najlepsze na świecie. Sam Katorgin zajmował się opracowywaniem schematów organizacji procesu pracy w silnikach, sumy elementów stopy i eliminacji pulsacji w komorze spalania. Ponadto istnieją również roboty fundamentalne z silników rakietowych (NRE) o impulsie dużej mocy i kierujące w komorze tworzenia intensywnych, nieprzerwanych laserów chemicznych.

W najważniejszym czasie dla rosyjskich organizacji naukowych, od 1991 do 2009 roku, Boris Katorgin, wybierając NVO Energomash, został mianowany dyrektorem generalnym i generalnym projektantem, i zdołał nie tylko uratować firmę, ale także stworzyć nowe niskie silniki. Pojawienie się wewnętrznej zamovlennya na dvigun sprawiło, że Katorgin shukati zamovnik na rynku zewnętrznym. Jeden z nowych silników, który otrzymał oznaczenie RD-180, został podzielony w 1995 roku specjalnie na potrzeby udziału w przetargu zorganizowanym przez amerykańską korporację Lockheed Martin na wybór silnika rakietowego na paliwo ciekłe dla zmodernizowanej wyrzutni rakiet Atlas. W rezultacie NVO Energomash podpisał umowę na dostawę 101 silników i do początku 2012 roku dostarczył już ponad 60 LRE do Stanów Zjednoczonych, z których 35 z powodzeniem pracowało na Atlasach na godzinę obserwacji satelitów różnych uznanie.

Przed przyznaniem nagrody „Ekspert” rozmawiałem z akademikiem Borisem Katorginem o kraju i perspektywach rozwoju rodzimych silników rakietowych i wyjaśniłem, dlaczego są one oparte na rozwiązaniach sprzed czterdziestu lat, są uważane za innowacyjne, a RD-180 nie działał w Ameryce

Borysie Iwanowiczu, dlaczego to twoja zasługa w tworzeniu rodzimych silników odrzutowych, które są teraz szanowane przez najlepszych na świecie?

Aby wyjaśnić wartość non-fahivtsev, w sposób śpiewający, trzeba wiedzieć. W przypadku ZRD rozroblyav komory spalania, generatory gazu; cherubowanie kreacji samych silników dla pokojowego rozwoju kosmosu. (W komorach spalania następuje zmiana w tym płonącym ogniu i gazie utleniającym i ustalono, że gazy są spalane, tak jakby pot przez dysze tworzyły ciąg; w generatorach gazu ogień jest również spalony, ale w przypadku zrobotyzowanych turbopomp jest utleniany w tej samej komórce zgoryannya - „ekspert”.)

Mówisz o pokojowej eksploracji kosmosu, choć oczywiste jest, że wszystkie silniki o ciągu kilkudziesięciu do 800 ton, tak jak powstały w NVO Energomash, zostały nam przydzielone na potrzeby wojskowe.

Nie udało nam się zrzucić żadnej bomby atomowej, dzięki Bogu nie dostarczyliśmy tego samego ładunku jądrowego na naszych rakietach. Wąsy wojska powędrowały w spokojną przestrzeń. Możemy napisać o wielkim wkładzie naszej technologii rakietowej i kosmicznej w rozwój ludzkiej cywilizacji. Pionierzy astronautyki urodzili się w wielu klastrach technologicznych: nawigacja kosmiczna, telekomunikacja, telewizja satelitarna, systemy nagłaśniające.

Silnik międzykontynentalnego pocisku balistycznego R-9, nad którym pracowałeś, stanowił wówczas podstawę nie wszystkich naszych pilotowanych programów.

Na przykład w latach 50-tych prowadziłem prace badawcze i eksperymentalne mające na celu zmniejszenie szaleństwa w komorach spalania silnika RD-111, który był przypisany do samej tej rakiety. Wyniki prac zostały ukończone w zmodyfikowanych silnikach RD-107 i RD-108 do rakiety Sojuz, zostały one wykorzystane do blisko dwóch tysięcy zastosowań kosmicznych, w tym wszystkich programów pilotażowych.

Dwa lata temu przeprowadziłem wywiad z twoim kolegą, zwycięzcą „Global Energy” akademikiem Ołeksandrem Leontiewem. W rozmovie o zamknięciu dla ogółu fakhіvtsіv, podobnie jak sam Leontiev, ukłuł buv, zgadując, że Witalij Jewlew, który tezh bogato zrobiv dla naszej kosmicznej galerii.

Wielu akademików, yaki, pracujących dla przemysłu obronnego, trzymano w tajemnicy - to fakt. Od razu było w tym wiele tajemnic - to też fakt. Ołeksandra Iwanowicza znam cudownie: pracowałem nad stworzeniem metod ogrzewania i chłodzenia komór spalania różnych silników rakietowych. Nie było łatwo skręcić za róg zadania technologicznego, zwłaszcza jeśli zaczęliśmy maksymalizować energię chemiczną blada suma dla otrimanya maksymalny impuls zwierzaka, popychający środek dolnych wejść do ciśnienia w komorach spalania do 250 atmosfer. Weźmy nasz najmocniejszy silnik - RD-170. Vitrata paliva z utleniaczem - gaz o rzadkiej kwaskowatości, który przechodzi przez silnik - 2,5 tony na sekundę. Ciepło przepływa w nowym, osiągając 50 megawatów na metr kwadratowy - świetna energia. Temperatura w komorze spalania wynosi 3,5 tys. stopni Celsjusza. Zaistniała potrzeba specjalnego chłodzenia komory spalania, aby mogła się nagrzewać i widzieć ciśnienie ciepła. Ołeksandr Iwanowicz zajął się i, muszę powiedzieć, poprawił swoje wina na sławę. Witalij Michajłowicz Jewlew - członek korespondent Rosyjskiej Akademii Nauk, doktor nauk technicznych, profesor niestety zmarł wcześnie, - był członkiem nauki najszerszy profil, Mav encyklopedyczna erudycja. Yak i Leontiev, którzy pracowali nad techniką rozrahunki wysokonapięciowych struktur termicznych. Roboty tutaj zostały ocynowane, tutaj zostały zintegrowane, w wyniku czego powstała cudowna technika, za którą można wytworzyć ciśnienie ciepła dowolnych komór spalania; w tym samym czasie może, coristuyuchis ją, może robiti być uczniem. Ponadto Witalij Michajłowicz brał czynny udział w rozwoju jądrowych, plazmowych silników rakietowych. To tutaj nasze zainteresowania zmieniły się na wieki, jeśli Energomash sam o to zadbał.

W naszym rozmovі z Leontiev utknęliśmy ze sprzedażą silników energetyki RD-180 z USA i Oleksandr Ivanovich rozpoviv, dlatego ten silnik jest wynikiem niewłaściwego kierunku, jakby zepsuł się, gdy RD-170 była złożona iw pewnym sensie połowa. Jaki jest prawdziwy wynik skalowania odwrotnego?

Czy to będzie dvigun dla nowej ekspansji - tse, oczywiście, nowy aparat. RD-180 o ciągu 400 ton jest mniejszy niż RD-170 o ciągu 800 ton. RD-191, przeznaczony dla naszej nowej rakiety Angara, ma ciąg 200 ton. Co jest nie tak z tymi silnikami? Wszystkie smród mogą mieć jedną turbopompę, ale komory spalania w RD-170 to chotiri, „amerykański” RD-180 ma dwie, a RD-191 ma jedną. W przypadku skórnego dviguna potrzebna jest własna turbopompa - nawet jeśli jest to komora chotyryczna RD-170, wypompowuje ona około 2,5 tony ognia na sekundę, dla której turbopompa ma ciśnienie 180 000 kilowatów, czyli ponad dwa razy ponad, na przykład, ciśnienie reaktora atomowego crygolamu „Arktika”, to dwukomorowy RD-180 wynosi mniej niż połowę, 1,2 tony. Przy turbopompach do RD-180 i RD-191 brałem udział bez pośredników i jednocześnie cherubinowałem w tworzeniu tych silników w upale.

Kamera się pali, to znaczy że na wszystkich tych silnikach jest jeden i ten sam, tylko kilka z nich jest różnych?

Więc tse nasz golovne dosagnennya. W jednej takiej komorze o łącznej średnicy 380 milimetrów spala się ponad 0,6 tony ognia na sekundę. Bez perebіlshennya, komora tsya є unikalny vysokoteplopoluzhennym posiadał specjalne pasy zahistu na twarde przepływy ciepła. Zakhist zdіysnyuєtsya nie tylko za ciepło zimnego chłodzenia ścian komórki, ale także za sprytny sposób „gwizdania” na nich plucie dłoni, jak gotowanie na parze, chłodzenie ściany. W oparciu o widzialną kamerę, która dorównuje światu, przygotowujemy nasze najlepsze silniki: RD-170 i RD-171 dla Energii i Zenity, RD-180 dla amerykańskiego Atlasa i RD-191 dla nowej rosyjskiej rakiety „Angara”.

- „Angara” nie wystarczy, by zastąpić „Proton-M”, ale nieco później twórcy rakiet utknęli w poważnych problemach, kilka pierwszych prób powtórzono więcej niż raz, a projekt nadal się zacina.

Problemy były prawdziwe. W 2013 roku zapadła decyzja o wystrzeleniu rakiety. Specyfiką "Angari" jest to, że na podstawie її uniwersalnych modułów rakietowych można stworzyć rodzinę ładunków rakietowych o masie od 2,5 do 25 ton do wystrzeliwania na orbitach niskoziemskich w oparciu o uniwersalny gaz RD-1 silnik. "Angara-1" ma jeden silnik, "Angara-3" - trzy o łącznym ciągu 600 ton, "Angara-5" ma 1000 ton ciągu, dzięki czemu może umieścić na orbicie więcej vantazhiv, niżej "Proton". Do tego czasu, zamiast toksycznego heptylu, który oszczędza silniki Proton, jest przyjazny dla środowiska, jeśli się spali, woda i dwutlenek węgla pozostają w tyle.

W jaki sposób ten sam RD-170, który powstał w połowie lat 70., nadal jest w rzeczywistości produktem innowacyjnym, a technologia ta jest zdobywana jako baza dla nowych systemów rakiet przeciwlotniczych?

Był podobny do trapili ze światłem, stworzonych przez Wołodymyra Michajłowicza Miasiszczewa (odległego bombowca strategicznego serii M, opracowanego przez moskiewski OKB-23 z lat 50. - „Ekspert”). Ze względu na bogate parametry samolotu wyprzedzał swoje czasy o trzydzieści, a elementy jego budowy były wówczas opóźniane przez innych pracowników służb lotniczych. Tak jest tutaj: RD-170 ma wiele nowych elementów, materiałów, rozwiązań konstrukcyjnych. Według moich szacunków smród nie zestarzeje się jeszcze przez dziesięć lat. Komu należy się zasługa założyciela NVO Energomash, głównego projektanta Walentyna Pietrowicza Głuszki i członka korespondenta Rosyjskiej Akademii Nauk Witalija Pietrowicza Radowskiego, który uszczęśliwił firmę po śmierci Głuszki. (Co znamienne, najlepsze charakterystyki energetyczne i eksploatacyjne RD-170 są bogate w to, dlaczego występują problemy z dławieniem niestabilności wysokoczęstotliwościowej paleniska przy otwieraniu przegród antypulsacyjnych w tej samej komorze pierwszego stopnia spalania bezpieczny - "Ekspert" wyrzutnia rakiet "Proton"? Przyjęte pod koniec 1965 roku wina z podłóg zostały udoskonalone, czego nikt wcześniej nie zrobił. Sam więc projekt navchav Glushka - na granicy między możliwym a obov'yazkovo wysokim dla środkowego światła rozdartego. Trzeba pamiętać, że inaczej: kraj inwestował w swoją technologiczną przyszłość. Jak było w przypadku Radyansky Union? Ministerstwo Niesławnej Budowy Maszyn, kierujące zokremem, znało kosmos i rakiety, to niecałe 22 tysiące dolarów z jego majestatycznego budżetu wydane na NDDKR - na wszystko bezpośrednio, łącznie z rukhowem. Dziś sytuacja finansowa jest znacznie mniejsza i za dużo o tym mówić.

Chi nie znaczy, jestem wytapiany przez VIDy vita, ciała Baku, partię Tsevstolіttya Stallava, Scho Rakeni Dvigun zhimіchny Jerell Energії w Sensі Zeryvі sam: podstawowy Vіdkrittya Zroblenі і w Novych Pod prakritya Shvidshi o tak zvanі іnnovatsії, Scho Підідний?

Absolutnie nie. Wymagane są silniki rakietowe Rіdkіsnі i będą żądane więcej przez długi czas, dlatego inna technologia nie jest w lepszym miejscu i bardziej ekonomicznie, aby zwiększyć widok z Ziemi i przenieść ją na orbitę Ziemi. Smród jest bezpieczny od spojrzenia ekologii, zwłaszcza tych, które działają na rzadką kwaskowatość i gaz. Ale dla korzyści aż do gwiazd i innych galaktyk LRE oczywiście zowsim jest nie do przyjęcia. Masa wszystkich metagalaktyk - od 10 do 56 stopni gramów. Aby dostać się na LRE, jeśli chcesz być do jednej czwartej prędkości światła, konieczne będzie użycie nazwy paliwa - 10 do 3200 gramów, więc powinieneś pomyśleć o tym głupio. Silnik rakietowy na paliwo ciekłe ma swoją własną niszę - silniki marszowe. Na rodzimych silnikach możesz przelecieć nosem do innego lotu kosmicznego, polecieć na Marsa i to wszystko.

Kolejny etap - silniki rakietowe?

Dobrze. Nie da się dożyć do końca kolejnego etapu, ale przy budowie DZIEDZINY wiele zostało rozwalonych już na godziny radianów. Nawiasem mówiąc, Keldish Center na cześć akademika Anatolija Sazonowicza Korotiewa otrzymuje tytuł modułu transportowo-energetycznego. Projektanci opracowali visnovkę, która może powodować mniejszy stres, niższy SRSR, reaktor jądrowy z chłodzeniem gazowym, który jest praktyczny jako elektrownia i jako źródło energii dla silników plazmowych podczas uzupełniania zapasów w kosmosie. Taki reaktor jest obecnie projektowany przez NIKIET im. M. A. Dollezhala pod nadzorem Jurija Grigorowicza Dragunowa, członka korespondenta Rosyjskiej Akademii Nauk. Projekt bierze również pod uwagę los Kaliningradzkiego Biura Projektowego „Smoloskip”, zajmującego się tworzeniem elektrycznych silników odrzutowych. Jeśli chodzi o godziny Radian, nie można obejść się bez biura projektowego Woroneża automatyki chemicznej, przygotowywane są turbiny gazowe, sprężarki, tak aby płyn przenoszący ciepło był generowany przez obwód zamknięty - sumę gazu.

W międzyczasie, czym jest politaemo na LRE?

Oczywiście i wyraźnie widzimy perspektywy dalszego rozwoju tych silników. Є zavdannya taktichnі, dovgostrokovі, nie ma nic między: vikoristannya nowe, bardziej odporne na ciepło powłoki, nowe materiały kompozytowe, zmiana masy silników, poprawa ich wyższości, uproszczenie schematu sterowania. Możesz użyć wielu elementów do zdalnej kontroli zużycia części tych innych procesów, które są zaangażowane w silnik. Є zavdannya strategiczny: na przykład asymilacja metanu i acetylenu jednocześnie z amoniakiem lub popiołem trójskładnikowym. NVO „Energomash” zajmuje się rozwojem silnika trzykomponentowego. Taki silnik rakietowy na paliwo ciekłe może natychmiast stać w stagnacji jako dvigun pierwszego i kolejnego etapu. Na pierwszym etapie zwycięskiej dobroci opanowane są składniki: kysen, czerwone opary, a jeśli dodasz blisko pięćset wody, oznacza to, że impuls wzrośnie - jedna z głównych cech energetycznych dviguna i to oznacza, że w kosmosie możesz zasilać korek. W pierwszym etapie cały gaz jest odpalany z dodatkiem wody, a na drugim ten sam silnik zmienia się z trybu pracy z ognia trójskładnikowego na dwuskładnikowy – woda i kisen.

Stworzyliśmy już eksperymentalny dvigun, prawdę, małe rozmirnosti i całkowity ciąg około 7 ton, przeprowadziliśmy 44 testy, opracowaliśmy naturalne elementy mieszające przy wtryskiwaczach, przy generatorze gazu, w odpalonej komorze spalania, które można stopniowo przerabiać na składnikach i przejść do dwóch. Wszystko po to, żeby wyjść, dotrzeć do świątyni ognia, ale żeby iść dalej, potrzebna jest większa smuga, trzeba uzupełnić stojak, żeby można było wrzucać elementy do komory spalania, tak jak my decydujemy się zatrzymać po prawej silnik: woda jest gorąca i spaliny, a także spaliny. Myślę, że od razu jest jeszcze więcej obiecujących, że przed nimi wielkie plony. Próbuję nadrobić zaległości, by umrzeć na całe życie.

Dlaczego Amerykanie, po uzyskaniu prawa do zatwierdzenia RD-180, nie mogą zrobić już dużo rocka?

Amerykanie są bardziej pragmatyczni. W latach 90. na współpracującej z nami kolbie smród zdał sobie sprawę, że w pomieszczeniu energetycznym byli daleko przed nimi i musieliśmy zaadoptować od nas technologie. Na przykład nasz silnik RD-170 za jednym uruchomieniem dla większego impulsu zwierzaka mógł udźwignąć o dwie tony większą masę rdzenia, niższy F-1, co oznaczało za tę godzinę wygraną 20 milionów dolarów. Ogłosili konkurs na 400-tonowy silnik do swojego Atlasa, który wygrał nasz RD-180. Amerykanie więc pomyśleli, że mogą zacząć z nami współpracować, a losy zabiorą nasze technologie i same nad nimi popracują. Powiedziałem im kiedyś: wydajesz ponad miliard dolarów i dziesięć lat. Losy Chotiri minęły i wydają się śmierdzieć: potrzeba więc sześciu losów. Więcej losów minęło, wydają się śmierdzieć: nie, potrzeba więcej losów. Minęło już siedemnaście lat, a smród tego samego dviguna nie wrócił. To mniej od razu na stanowisku za posiadanie rachunku, na który potrzebujesz miliardów dolarów. W Energomash mamy ławkę, gdzie w komorze ciśnieniowej można przetestować ten sam silnik RD-170, ciśnienie odrzutowca to 27 mln kilowatów.

- Nie jestem pewien - 27 gigawatów? Więcej za zainstalowane ciśnienie z AES do Rosatomu.

Dwadzieścia sześć gigawatów - szczelność pasma, ponieważ rozwija się zauważalnie w ciągu krótkiej godziny. Podczas testów na stoisku strumień energii gaśnie w specjalnym basenie, następnie przy rurze rozeta o średnicy 16 metrów i wysokości 100 metrów. Aby zainspirować podobne stoisko, w którym znajduje się przeprowadzka, które tworzy takie nasilenie, trzeba zainwestować duże grosze. Amerykanie zostali natychmiast poproszeni o przyjęcie gotowej wersji. W rezultacie sprzedajemy nie syrovin, ale produkt z doskonałego dodatku do odmiany, w który zainwestowano wysoce intelektualną praktykę. Niestety w Rosji rzadki tyłek sprzedaż high-tech na kordon w tak wielkiej obsyazі. Alece przynieść, że przy odpowiednim ustawieniu żywienia, budynki są bogate w scho.

- Borys Iwanowicz, co należy zrobić, aby nie zrujnować szans, zwerbuję silniki rakietowe Radiansky? Bez wątpienia krymski kryzys finansowy NDDKR jest jeszcze bardziej bolesny i kolejny problem – kadrowy?

Aby pozbyć się lekkiego rynku, trzeba cały czas iść do przodu, tworzyć nowe produkty. Mabut, dopóki nie zostaliśmy zmiażdżeni do końca i ponury nie został przebity. Ale państwo musi mieć świadomość, że bez nowych wydarzeń będzie się opierać na tyłach rynku światowego, a dziś, w tym przejściowym okresie, nie dorosło jeszcze do normalnego kapitalizmu, w nowym kraju możemy inwestować we władzę. Następnie możesz przekazać dystrybucję w celu wydania serii prywatnej firmie zajmującej się umysłami, liderami i władzami oraz biznesem. Nie wierzę, że nie da się wymyślić rozsądnych metod tworzenia czegoś nowego, bez nich można mówić o rozwoju tej innowacji.

Kadri . Jestem kierownikiem katedry w Moskiewskim Instytucie Lotniczym, de mi gotuemo i dvigunistiv oraz naukowcy zajmujący się laserami. Chłopcy są mądrzy, śmierdzi chcą zadbać o to dobrze, zaczną, ale muszą dać im normalny impuls kolby, żeby smród nie zniknął, jak od razu jest dużo kogoś, pisz programy dla rozpodіlu towarzyszy w sklepach. Dla kogo potrzebujesz stworzyć nową atmosferę laboratoryjną, daj roczną pensję. Vibuduvati poprawna struktura nauka vzaєmodії i Ministerstwo Edukacji. Ta sama Akademia Nauk robi dużo jedzenia, związanego ze szkoleniem personelu. Nawet wśród wyższych rangą członków akademii, korespondenci bogatego fahivtsiv, jak przedsiębiorstwa high-tech i instytuty badawcze, zaawansowane biura projektowe. Smród jest bezpośrednio zatsіkavlenі, schob na przydział do їhnіh organіzatsіy departamentów vykhovuvalis nebhіdnі fahіvtsі galuzі tehnіkі, pіzikі, khіmіії, schob smród otrimuvali nie tylko vyshu i gotowy do profilu specjalist. Więc bulo na zawsze: ty najlepsze fahivtsі narodzhuvalis w instytutach i na dziale pіdpriєmstva, de іsnuvali osvіtnі. My w Energomash iw NVO Ławoczkinie mamy wydziały oddziału MAI „Kometa”, które widzę. Є stare kadry, yakі mogą przekazywać młodym dosvіd. W międzyczasie straciłeś dużo pieniędzy i będziesz nieodwołalny: żeby po prostu włączyć bieżący dzień, będziesz musiał wydać coraz więcej sił, mniej dzisiaj jest potrzebne na wsparcie jogi.

klawisz kontrolny Wchodzić

Zapamiętany osz s bku Przejdź do tekstu i naciśnij Ctrl+Enter

Do początku pracował przy silnikach 11D520 i 11D521 NVO „Energomash” (liczba nazw OKB-456 i KB EM) volodіv dosvіdom dvigunіv z vysokomyk w KS, spowodowanych obwodem zamkniętym i praktykowany na komponentach wysokoskładnikowych (AT i

Zokrema do pocisków balistycznych zbudowano silniki 15D119 (RD-263/264) o ciągu Pc = 1040 kN (106 t) i ciśnieniu COP 20,6 MPa, a 15D168 (RD-268) o napór Pc = 1147 kN (117 t) i z imadło na COP 22,6 MPa. W trakcie prac nad tymi silnikami w zakładzie w Biurze Projektowym udoskonalono technologię odlewania stali składanych części napędowych (np. korpusów pomp i zespołów automatyki, które wcześniej wykonywano z metali kolorowych). W celu wyeliminowania niestabilności pieca w komorze silnika rakietowego o napędzie powietrznym zainstalowano plastikowe przegrody przeciwpulsacyjne, które są zainstalowane na głowicy zmiszuvalnej i wygaszają imadło pulsacyjne.

Pevniy zadіl zabezpecheny rozrobkoy dviguna 8D420 (RD-270) o ciągu 640 t i imadle w COP 26,1 MPa, który działa w schemacie „gaz-gaz”. Pośrodku dla tego silnika rozszerzono specjalne miejsca postojowe KM dla bezpiecznego rozruchu pompy paliwa, a dla zmiany wielkości i wymiarów KM rozbudowano konstrukcję pomp wspomagających wraz z rozbudową łopatki turbiny bez środka na śrubie wirnika pompy.

Dosvіd projektowanie i eksperymentalne testy silników i jednostek na dużą skalę, które pracują z imadłem do 60 MPa, a także opanowanie technologii przygotowania takich jednostek do vikoristanu podczas pracy na silnikach 11D520 i 11D521.

|

Silnik pracuje za obiegiem zamkniętym z dodatkiem gazu generatora tlenków za turbiną. Silnik składa się z czterech komór spalania, zespołu turbopompy (TNA), zespołu pompy wspomagającej spalanie (BNAG), zespołu pompy wspomagającej utleniacz (BNAO), dwóch generatorów gazu, automatycznej jednostki sterującej, bloku cylindrów, napędu automatycznego układ (SPA), układ napędowy (URP), regulator witratyczny w generatorze gazu, dwie przepustnice utleniacza, przepustnica palmera, zawory rozruchowe utleniacza i palmera, kilka ampułek z flarą rozruchową, zbiornik rozruchowy , rama silnika, ekran dolny, czujniki w systemie awaryjnego wyłączenia, dwa wymienniki ciepła. zwiększanie ciśnienia w zbiorniku utleniacza. Jedną z głównych cech konstrukcyjnych tego silnika jest obecność dwóch komór, które znajdują się w dwóch obszarach oraz dwóch generatorów gazu, które pracują na jednej turbinie. Komory spalania Chotiri pozwoliły uzyskać parametry macierzyste komory oporowej zbliżone do opanowanego zakresu: 185 ton ciągu przy 150 ton osiąganych w innych rozmiarach. |

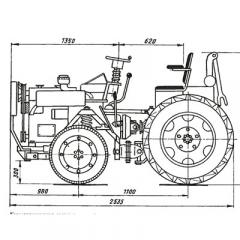

Rys.1. Silnik RD-170 |

Zespół turbopompy umieszczony jest pomiędzy komorami i jest w całości równoległy do osi komór. Takie rozwiązanie pozwala na optymalne umieszczenie silnika w mniejszych gabarytach części ogonowej rakiety nośnej.

Aby zapewnić łatwość konserwacji konstrukcji, szeroko stosowane są różne kołnierze. Aby zapewnić szczelność kołnierzy naprężonych o dużej średnicy, zastosowano dwubelkowe, samowzmacniające się wgłębienia z metalowymi uszczelkami.

Podczas rozwoju dviguna bezpieczeństwo pojemności było co najmniej dwudziestokrotnie większe w magazynie przewoźnika, w tym pożary międzykondygnacyjne w bloku magazynowym. Gwarantowane rezerwy praktyczności silników dla zasobu i liczby włączeń, ponad niezbędne w eksploatacji (przed pozostałymi zwycięstwami), wina nie mniejsza niż 5, potrzebna do jednego użycia.

Na przykład w latach 80. maksymalna liczba testów dla jednego wspólnika dvigun wynosiła 21 próbek.

Tabela 1. Parametry techniczne silnika

| Parametr | Wartość | Sam | |

| pchnięcie | |||

| blisko Ziemi | 740 000 | kg | |

| 7256 | kN | ||

| pusty | 806 000 | kg | |

| 7904 | kN | ||

| Trakcja Mezhі droselyuvannya | 100-40 | % | |

| Impuls trakcji pitomii | |||

| w próżni | 337 | h | |

| na poziomie morza | 309 | h | |

| Imadło w komorze spalania | 24.5 | MPa | |

| Komponenty Vitrata paliva przez silnik | 2393 | kg/s | |

| Współczynnik rozstawu komponentów | 2.63 | m(ok)/m(g) | |

| Regulacja komponentów sp_v_dnoshnja | ±7 | % | |

| Godzina robota | 140-150 | h | |

| Masa dviguna | |||

| suchy | 9755 | kg | |

| zalany | 10750 | kg | |

| Wymiary | |||

| podniesienie | 4015 | mm | |

| średnica w obszarze dyszy | 3565 | mm | |

Silnik zastępujący komorę spalania 1, zespół turbopompy 2, który składa się z turbiny 3, pompy dwustopniowej 4 i jednostopniowej pompy utleniacza 5, dwóch generatorów gazu 6, pompy wspomagającej 7, napędzanej przez turbinę hydrauliczną 8, turbiny gazowej wspomagającej 10.

Pompa wspomagająca utleniacza (BNAO) przez połączenia rurociągu 11 z wlotem pompy utleniacza 5, która wychodzi przez połączenie zaworu odcinającego 12 z pustym kolektorem 13 głowicy mieszającej 14 generatora gazu 6. W na wlocie BNAO zainstalowane są filtry utleniacza.

Pompa wspomagająca pompy lamelowej (BNAG) 7 poprzez rurociąg 15 połączenia z wejściem pierwszego stopnia 16 pompy paluszkowej 4. Pierwszy stopień pompy dłoniowej 16 połączony jest z wlotem kolejnego stopnia 17 pompy wyczuwalnej oraz poprzez rurociąg 18, w którym zamontowana jest przepustnica 19 z napędem elektrycznym 21 komora spalania 1, od której złoże jest oddzielone kanałami 22 chłodzenia regeneracyjnego komory spalania 1. Na wejściu do BNAG jest zainstalowany filtr.

Kanały 22 regeneracyjnego chłodzenia dyszy 23 przez kolektor 24 są połączone z zaworem rozruchowym 25. Wyjście zaworu jest połączone z kolektorem 26, umieszczonym na cylindrycznej części komory spalania. Wylot kolektora przez 26 kanałów regeneracyjnych 27 chłodzenie cylindrycznej części komory spalania z pustą głowicą komory spalania 28 komory spalania 29 1.

Drugi stopień 17 pompy 4 (przez który przechodzi 20% brzusznej części ciała szklistego) przez rurociąg 30 jest podłączony do głównego wlotu miarkownika ciągu 31 32, elektrycznie ceramicznej 33, a zasuwa 34 jest na wlocie Wyjście 35 miarkownika ciągu 32 2 szt. ), wypełnienie palmą startową trietyloglinu Al (З 2 Н 5) z. Severate ampułki vsih poprzez rozerwanie zawory 37 Z'єєдна з з з задорний полень 39 заговариварів 6. VIKHID gasHEGENERAIVA 40 Z'єєDNAYA ZURBІNU 3 VIKHІD YAKOSI rurociągami 41 З'днанная з замериния горганий гразвунный захвунный звого зарговний зарговний.

Ponadto wyjście z turbiny przez 3 rurociągi 43, w których zainstalowany jest wymiennik ciepła 44 i imadło zaworowe 45, połączone z kolektorem turbiny 46 z napędem pompy wspomagającej 9 utleniacza.

Schemat pneumohydrauliczny silnika rakietowego, aby również zapobiec systemowi rozruchu, ponieważ zawiera on zbiornik rozruchowy 47 z dzieloną membraną 48, rurę odgałęzioną 49 do dostarczania gazu pod wysokim ciśnieniem i rurę wylotową 50. Rura wylotowa 50 zbiornik rozruchowy 47 przez zawór napełniający 51 50 z jednej strony rurociągiem 52, do którego zamontowana jest zasuwa 53, do drugiego wejścia 54 miarkownika ciągu 32, przez który uruchamiany jest silnik, oraz z drugiej strony - przez zasuwę 55 - do ampułki 56, Zakończona dłoń startowa (hipergol), wyjeżdżając przez zawór 57 z'ednany z szosy 58 doprowadzając palec startowy do wtryskiwaczy komory zapłonowej 59 pożaru. Linia główna posiada 58 instalacji jet 60, co zapewnia dozowane dozowanie zapalanego ognia do zalewania wtryskiwaczy.

W celu zmiany impulsu za zaworem rozruchowym zawór palnika montuje się pomiędzy zimnymi przewodami dyszy komory spalania (zawór 25), a także przed kolektorem drugiego i trzeciego pasa kurtyny powietrznej (pokazane na ryc. 2.2).

Zawory pneumatyczne są napędzane do helu w bloku balonów z wysokim imadłem za pomocniczymi zaworami elektrycznymi. Robot dviguna

Uruchamianie silnika jest kontrolowane przez schemat „samodzielnego rozruchu”. Jazda do przodu 20 i 33 są ustawione w pozycji, która zabezpiecza pierwotną instalację miarkownika ciągu 32 i przepustnicy 19. Następnie otwórz zawory zbiorników rakiety (nie pokazane na schemacie) i pod ciśnieniem ciśnienia hydrostatycznego i ciśnienia elementów zaworu 34 regulatora ciągu 32 vіdpovіdno. Napełnianie pustego silnika dłońmi odbywa się do ampułek rozruchowych 36 i 56 przez zawór napełniający 51, zawory zwrotne 53 i 55. Zbiornik rozruchowy 47 jest również wypełniony główną dłonią. Taki obóz jest ważny przy uruchamianiu silnika.

Podczas uruchamiania silnika następuje zwiększanie ciśnienia w zbiorniku 47 i wentylacja pierwszym palcem, którego ciśnienie rozbija membrany (nie pokazane) ampułek rozruchowych 36 i 56. W efekcie łoże rozruchowe z ampułkami 36 i 56 pod imadem zamykanym przez zbiornik rozruchowy znajduje się przy wytwornicy gazu (poprzez zawór 37) i komorze (poprzez zasuwę 57). Wyrzutnia, która znajduje się przy generatorze gazu, jest zaangażowana w kwas, który znajduje się również przy generatorze gazu, do wstępnego zwiększania ciśnienia w zbiornikach rakietowych i ciśnienia hydrostatycznego w nich. Ogień, przechodząc wzdłuż schłodzonej ścieżki komór spalania, po ustaleniu godziny, dochodzi do głowicy komór spalania 41 głowic zmіshuvalnі 29 płonących komór chotyroh, zajętych palcami wyrzutni, które pochodzą z wtryskiwaczy zalyuvannya 59 i opcjonalnie pochodzą z palców aparatu. Czas wypalenia obu składników komory jest tak dobrany, aby THA 2 mógł wejść w tryb pracy do czasu, gdy w komorach 1 zostanie ustawione zapalenie protitis.

W świecie rosnącego ciśnienia za pompą nożną 17, zbiornik rozruchowy 47 automatycznie przełącza się do pracy za zaworami zasuwowymi 53 i 55, a zasilanie paliwem generatorów gazu 6 przełącza się na pompę 17 w celu wprowadzenia oprogramowania przepustnica kontroli trakcji 32.

Część gazu utleniającego z wylotu turbiny jest kierowana do napędu dwustopniowej turbiny gazowej 10 pompy wspomagającej 9. Gaz, przechodząc przez wymiennik ciepła 44, ogrzewa gaz, który idzie do sprężania rakiety czołgi. Za turbiną 10 gaz jest wyrzucany w kolektorze wydechowym 11, gdzie miesza się z głównym strumieniem utleniacza i skrapla się. Gaz Vykoristannya, który jest pobierany z wyjścia turbiny HP, jako pracownik napędzający turbinę pompy wspomagającej, utlenianie pozwala na zmianę temperatury w generatorze gazu i zmniejszenie ciśnienia turbiny HP.

Część wyjścia pompy 4 znajduje się na napędzie hydraulicznej jednostopniowej turbiny 8 pompy wspomagającej 7.

Niewielka część rzadkiej kwaśnej jest zbierana z kolektorów generatora gazu i wchodzi do układu chłodzenia obudowy turbiny i gazociągów.

Na całym etapie uruchamiania silnika aktywowana jest kontrola programowa, aby sterować przepustnicą regulatora ciągu 32 i przepustnicą dłoni 19 z pozycji ustawienia koła zębatego pozycji, zgodnie z trybem nominalnym silnika dla napędów dodatkowej mocy 33 i 20.

W ten sposób uzyskuje się płynny rozruch silnika z wyjściem do trybu głównego w ciągu 3 sekund.

Przed wyłączeniem silniki przechodzą w stan końcowy, który osiąga 50% wartości nominalnej.

Tabela 1a. Dostosowano cyklogram silnika robota 11D521 w bloku magazynowym „A” rakiety „Energia”

(za programem, opadanie 15 liści, 1988 rok)

| № | Godzina (y) rozpoczęcia polecenia ("kontakt do pidyom") | Opis (Umova) |

| 1 | -3.2 | Uruchamianie, programowe wybieranie początkowego ciągu. |

| 2 | -0.2 | Wyjście na szczytowy etap trakcji. |

| 3 | 38 | Kolba oprogramowania droselyuvannya chvidkisnogo ciśnienia. |

| 4 | 74 | Zakończono programową zmianę przepustnicy szwedzkiego ciśnienia. |

| 5 | 108.5 | Kolba oprogramowania droselyuvannya dla obezhennya posudovzhny navantazhennya do 2,95 od. |

| 6 | 130 | Przeniesienie silnika do końcowego trybu ciągu 49,5%. |

| 7 | 142 | Vimknennya dvigunіv. |

Komora jest lutowana i spawana nieusuwalnym wuzolem i składa się z głowicy mieszającej, komory spalania i dyszy. Mocowanie komory ścieżki gazowej montuje się za instalacją kołnierza pomocniczego.

Tabela 2. Parametry techniczne kamery

| Parametr | Wartość | Sam | |

| Wprowadzono dożina KS | 1079.6 | mm | |

| Średnica COP | 380 | mm | |

| Średnica minimalnego wcięcia dyszy | 235.5 | mm | |

| Poddźwiękowa scena dźwiękowa części dysz |

2.6 | ||

| Średnica wylotu dyszy | 1430 | mm | |

| Naddźwiękowy etap ekspansji części dysz |

36.87 | ||

| Komora Dowżyna | 2261 | mm | |

| Temperatura w CS | 3676 | K | |

| Tisk na policjanta | 24.5 | MPa | |

| Dysza Vykіdnuyu perіzі | 0.072 | MPa | |

| Współczynnik naporu | |||

| w próżni | 1.86 | ||

| na poziomie morza | 1.71 | ||

| Kamery Kut vіdhilennya | 8 | stopnie | |

| Rys.4. Schemat wprowadzenia stopy do zimnego przewodu komory:

|

Korpus komory składa się z komory spalania i dyszy. Korpus komory zawiera zewnętrzną osłonę zasilania 11 i wewnętrzną ścianę przeciwpożarową 13 z kanałami frezującymi, które wyznaczają ścieżkę zewnętrznego chłodzenia regeneracyjnego komory, która może mieć trzy wloty chłodziwa. Pierwszy wlot jest połączony z ścieżką chłodzenia części krytycznej dyszy, drugi wlot jest połączony z ścieżką chłodzenia części wyjściowej dyszy, a trzeci jest połączony z ścieżką chłodzenia komory spalania. Jednocześnie pierwsze wyjście jest połączone z trzecim wejściem, a pierwsze wejście, drugie wejście i wzniesienie do dwóch dolnych pasów kurtyn ściennych są połączone rurą szekli, poszerzymy dzwony pokojowe.

Chłodzenie wewnętrzne zapewniają trzy pasy kurtyn powietrznych w pobliżu podkrytycznej części komory spalania. Za ich pośrednictwem około 2% ognia trafia na ścianę, która wygląda jak rożek, który odparowuje i chroni go przed przepływami ciepła, gdyż w krytycznym przejściu dyszy osiągają wartości około 50 MW / m2.

Ustalenia dotyczące pożyczania vykonannі z chotirioh rivnoraztashovannye na dyszach strumieniowych 6, zainstalowanych za przednim (niepalnym) dnem 3 na obudowie zasilania komory 11. gosrim kutom do wyjścia ze skrzynki zasilającej i otworu wzdłuż palika w płaszczyźnie poprzecznej późniejszej osi skrzynki zasilającej w tym samym kierunku, ponadto cały otwór witratowy inżektora naskórka krzyżuje się wzdłuż otworu do osi witrate otwarcie dysz szwów. Dysze napędzane są hydraulicznie przez gorący kolektor.

Wszystkie atomizery są dwuskładnikowe z osiowym wprowadzeniem gazu tlenkowego i stycznym wprowadzeniem dłoni. Dysze, roztashovaniye ognia (wewnętrznej) ściany komory, vykonannі zbіlshenim gіdropіr wzdłuż linii dłoni w pіvnyannі z dyszami іnshimi dla fletu zmiany średnicy wlotu otworu dłoni, tobto. co zapewni zmianę witratu dłoni w parach z innymi dyszami.

Aby stłumić pulsację kolby, strefa szaleństwa i paleniska, w których z reguły rodzą się kominy o wysokiej częstotliwości, dzieli się na w przybliżeniu takie same wiązania dla dodatkowych przegród antypulsacyjnych, które są utworzone z dysz, które działają na dno ognia, z reguły cylindryczne. Zavdyaki tsomu ostro poruszają się w częstotliwościach powietrza koliwan między przegrodami, oddalając się daleko od częstotliwości rezonansowych konstrukcji komory spalania. Ponadto wystające dysze rozszerzają strefę pieca, co również zmienia możliwość winiarstwa zjawisk wysokoczęstotliwościowych. Przerwa między lekko prileglisya jeden do jednego dysz, scho wystaje, zastosuj dodatkowy wtrysk tłumiący.

Część dyszy, która wystaje poza dno ognia, jest chłodzona przez dłoń, która przechodzi przez spiralne kanały (zawirowywacz śrubowy) 6 wewnętrznych tulei.

Pozostałe dysze są zakopane na dnie ognia (ich puste dna 4 wychodzą na końcu rozety 5 na dnie ognia 7) tryb nominalny. W tym przypadku dysze (krіm rastashovannyh biały ściany komory ogniowej) są zamocowane na dnie ognia i środkowym dnie, tak że między sobą dysze były oceniane z różnych grup z cyklicznym kolejnym spiralnym powtarzaniem gnicia dysz od pierwszej grupy do przystanku.

Wprowadzenie wtryskiwaczy z bogatą sierścią niezbędne w celu ograniczenia skutków kolizji o wysokiej częstotliwości w trybach pracy silnika.

Rys.6.2 Obracanie dysz na zmieniaczu (zdjęcia są powiększone),

Skóra z kilkoma komorami to węzeł goydannya. Siła trakcyjna jest przenoszona z komory na ramę mocy przez łożysko przegubowe. Dopływ gazu generatorowego, który został wykorzystany na turbinach, prowadzony jest w tłoczni poprzez 12-kulowy mieszek magazynowy, umieszczony pośrodku wału kardana. Mieszki pancerne ze specjalnymi pierścieniami są chłodzone niewielką ilością zimnego kwaśnego, który przepływa pomiędzy wewnętrzną powierzchnią mieszka a cienką ścianą wewnętrzną.

Rys.8. Schemat węzła hitanya | Chłodnica składa się z pierścieni nośnych 9 i 10, które są hermetycznie uszczelnione z komorą spalania i gazociągiem (wyjście z turbiny), w których znajdują się szklane elementy zewnętrznego chłodzenia przepływowego 11 i 12, wskazania są także na pierwszy rzut oka A. Mieszek 13 otwory w środku pierścienia Cardana 14. Pierścień Cardana 14 poprzez zawiasy 15, które tworzą dwie osie obrotowe, jest połączony wspornikami mocy 16 i 17 z pierścieniami podtrzymującymi 9 i 10. W środku mieszka 13 - dwie skorupy 18 i 19, których skóra jest solidnym owinięciem i jest przymocowana wspornikowo do jednego ze stałych pierścieni nośnych, ponadto wolny koniec skorupy 18 jest przymocowany do króćca za pomocą kulisty koniec szczeliny 20 a w obolontsi 19. Środek kuli smoczka z kulistym końcem 20 fałd na osi kołysania aparatu. Wartość wyznaczonej szczeliny dobiera się tak, aby zapewnić temperaturę ciała szklistego materiału chłodzącego (utleniającego), niezbędną do chłodzenia mieszka 13. |

Mieszek 13 z mieszkiem bagatosharovim i zabezpieczeniem za zaciskami 21, włożonymi pomiędzy fałdy 22 mieszek 13. Mieszek z mieszkiem 21 jest zainstalowany z obudową 23, która jest do nich ciasno dopasowana, obudowa 23 przebija się kulami cylindrycznych spiral 24, z mocnymi filarami z 9 mocnymi podporami. Zsumowane kule spiral leżą jeden do jednego, jak zwoje uzwojeń w przeciwległych liniach prostych.

Zainstalowanie metalowej obudowy zasilającej w pobliżu wyglądających metalowych cylindrycznych spiral tylnych ścian 21 mieszka 13 zwiększa moc mocy i jednocześnie otacza cudowny mieszek mieszka 13 podczas obracania komory dvigun na duże uzwojenie (10-12°), samo poruszające się

Jednowałowa turbopompa składa się z osiowej jednostopniowej turbiny odrzutowej, jednostopniowej pompy ślimakowo-centralnej utleniacza oraz dwustopniowej pompy ślimakowo-centralnej utleniacza (drugi stopień jest zwycięski w dostarczaniu części płetwy do generatory gazu).

Tabela 3. THA

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Na wale głównym z turbiną znajduje się pompa utleniająca, sprzężona z dwoma stopniami pompy tandemowej na drugim wale. Wały pomp utleniających i podsadzkich wyposażone są w sprężynę zębatą do rozprężania wału w przypadku odkształceń temperaturowych, co wynika z dużej różnicy temperatur korpusów roboczych pomp, a także do zapobiegania zamrożenie palacza.

Rys.10. Wał z turbiną, koło śrubowo-centryczne pompy utleniacza,

łożyska i wirniki

W celu ochrony wałów łożysk promieniowych oporowych przed nieprzyjazną naturą, opracowano wydajne osprzęt do automatycznego obracania.

Silnik ma zamknięty obieg tlenków Szczególnie ważne ma zahist agregacja kwaśnych połaci TNA w postaci ognia dla napływu inicjatorów ognia vipadkovyh. Ze względu na wysokie ciśnienie w traktach silników 11D520 i 11D521 oraz duże naprężenia mechaniczne, typowe dla silnika wyczerpanego, problem ingerencji w okluzję podczas ich zapadania się był szczególnie dotkliwy.

Aby zapobiec pożarowi poprzez rozerwanie elementów konstrukcyjnych lub pocieranie części owijki o wolne od przemocy (po wibrujących szczelinach w przypadku odkształcenia lub stwardnienia na powierzchniach powstałych w wyniku wibracji) szczelinę między łopatkami aparatu dyszowego a wirnikiem ostrzy jest wyjątkowo duża,

Aby zapobiec spaleniu i zniszczeniu części ścieżki gazowej turbiny, konstrukcja jest wypełniona stopami niklu, w tym również doły paleniskowe dla sieci gorących gazów. Stojan i tor wirujący turbiny schładzane są zimnym kwasem. W obszarach niewielkich szczelin promieniowych lub skrajnych występują różnego rodzaju powłoki termoochronne (niklowe na łopatki i stojan wirnika, metalowo-ceramiczne na wirnik), a także elementy srebrne lub brązowe, w skład których wchodzą podkłady do nawijania z możliwy obrót części owijających i niesztywnych.

Aby zmienić ekspansję tej masy cząstek obcych, które mogą prowadzić do turbiny w ścieżce gazu, na wejściu do silnika załóż filtr z kompresem 0,16x0,16 mm.

Wysokie ciśnienie rzadkiego kwasu iw ostateczności zwiększyło rozmiar spalahu i cechy konstrukcyjne pompy utleniającej.

Tak więc rozmieszczenie szmat loków (werandy Wick Students of the Mensh, Schillynі, oskilki, Srivnoye Schildin, osskіlki Process „Spliven” Kіletsi Supiriozhuzhuzhuzhi w kontakcie Mіsci Kihlchaki z korpusem pompy.

Wstawienie ślimaka, wirnika i tore'a będzie wymagało szczególnie wyprofilowania zębatki, a wirnik z skręceniem - specjalnych wejść, aby zapewnić dynamiczną równowagę w procesie robota. Z kolei po wielkich pulsacjach i drganiach rurociągi zapadają się, zapalają w patykach po wzajemnym przemieszczaniu się części, ocierając to stwardnienie.

Dla zapobіgannya spalahu przez złamanie elementіv konstruktsії (śruba krilchatki że ostrza napravlyayuchogo aparata) w głowach dinamіchnogo navantazhennya s dala Ziman poprzez zacieranie ulamkіv vikoristanі takі zasobi, jaka pіdvischennya konstruktivnoї doskonalostі że mіtsnostі do rakhunok geometrії, materіalіv że czystość vіdpratsyuvannya i takozh zaprovadzhennya novih tehnologіy: prasowanie izostatyczne półfabrykatów litowych, stoso- wanie technologii granulowanej i inne.

Pompa wspomagająca utlenianie składa się ze ślimaka wysokociśnieniowego i dwustopniowej turbiny gazowej, napęd napędzany jest gazem utleniającym, który wybierany jest za turbiną główną z nadchodzącym obejściem na wejście do pompy głównej.

Rys.11a. Uproszczono schemat zespołu pompy wspomagającej utleniacza (Obraz się powiększa). | Skrzynia do przechowywania, która jest składana z tylnych połączeń kołnierzowych skrzynek 1 i 2, może być zamocowana na żebrach zasilających 3 tuleja 4, wewnętrzna pusta przestrzeń jest zamknięta licznikiem 5. W środku tulei znajdują się 4 umieszczenie łożyska kulkowego 6, osadzonego na kole pompy 5. włożenie wkładki 8, włożenie przy tulei 4. Przy wkładce 8 otwórz 9, jak podeprzeć pustą wkładkę 8 kanałem 10 wysokiego imadła. Obudowa zastępująca 2 śruby rzymskie 11, mocowania w nowej za pomocniczymi nożami prostującymi 12. Łożysko kulkowe 13 jest zamontowane w drugim obrotnicy, mocowanie za nakrętką pomocniczą 14 na ślimaku 7. Łopata ślimaka 15. nie z jednego , jak pokazano na prostym schemacie) i z niego, to znaczy. Koło robocze turbiny jest zamocowane na części obrzeża koła roboczego pompy. Wirnik turbiny roboche ma wyprofilowane łopatki 17, przestrzenie między łopatkami są podtrzymywane przez dysze w aparacie dyszowym z kolektorem dolotowym. Wprowadzanie produktów spalania o nadmiernej kwasowości odbywa się przez rurę wlotową 18. Pusty wylot turbiny, vikonan w budynku 2 na widok cylindrycznego pustego pierścienia, jest połączony kanałami 19 z rurą pierścienia końcowego 20, która otwiera się od 21 do 21. |

W ciągu godziny pracy BNAO do wlotu pompy (pokazanej strzałką) dopływa niewielka ilość kwasu oraz produkty spalania z nadmiarem kwasu, które są pobierane z gazociągu za turbiną WP głównego (rozdz. PGS na rys. 2), są doprowadzone do wlotu turbiny (pokazane strzałką). Produkty spalania są dalej spalane na wyprofilowanych łopatkach 17 turbiny, zapewniając dopływ rzadkiego kwasu przez śrubę 7. Za turbiną produkty spalania przez otwór 19 są doprowadzone do pustej rury 20, a następnie przez otwór 21 na wyjściu pompy, skreślenie їх. Aby przezwyciężyć problem pulsacji o niskiej częstotliwości podczas kondensacji, gaz jest blokowany przez zgniecenie przepływu, który wyrzuca gaz.

Ekspansja świdra 7 w postaci sił osiowych jest zapewniona przez doprowadzenie rzadkiego imadła wysokiego kwasu (rozdział Rys. 2.2) przez kanał 10 wysokiego imadła do pustego wysokiego imadła nasadki samoobrotowej. W miejscu niewielkiej szczeliny pomiędzy kołem roboczym a korpusem, w pustym wysokim imadle nasadki samoobrotowej, znajduje się srebrna wyściółka, która pomoże w wypożyczeniu w przypadku ewentualnego skręcenia.

Na głównym przewodzie doprowadzającym produkty spalania do turbiny BNAO przed rozkładem zaworu „gorący gaz” (45 na rys. 2.1) zainstalowano zawór „gorący gaz” (45 na rys. 2.1), wysokie imadło.

Pompa wspomagająca trzciny składa się ze śruby wysokociśnieniowej i jednostopniowej turbiny hydraulicznej, która pracuje na gazie, który wybierany jest za pompą główną.

Strukturalnie pompa wspomagająca złoża tandemowego jest podobna do pompy wspomagającej utleniacza z postępującą wodą:

- hydroturbina jednostopniowa pracuje na dłoni, która pobierana jest z wyjścia pompy pompy głównej WP dłoni;

- wprowadzenie imadła o wysokości dłoni do rozszerzania ślimaka w kierunku osi odbywa się z kolektora wlotowego turbiny wodnej BNAG.

Rys.12. Zespół pompy wspomagającej

|

| Rys.13. generator gazu |

Jedna strefa generatora gazu scho viroblyaє nadlishkom okislyuvacha gazu do pojazdów turbіni, skladaєtsya ciała-lutu twardego zvarnoї konstruktsії Zi sferopodіbnoyu zovnіshnoyu Ilia Obolonkov i zhorstko pov'yazanim niej vihіdnim rury, tsilіndrichnoyu vognevoyu dіametrom komora 300 mm: I od zmіshuvalnoї głowy osnaschenoї dvokomponentnimi i dvokaskadnimi yakih vikonana ze strefy spalania i strefy balastu gazowego w środku dysz. W rzeczywistości dysza poszycia wystrzeliwuje natychmiast z kanału głębokościennego dna ogniowego, w którym jest wentylowana, indywidualnego dwustrefowego generatora gazu. Dzięki temu przy wysokim ciśnieniu vitra zapewniona jest równomierność pola temperaturowego poprzecznie do przecięcia strumienia gorącego gazu, który tworzą takie dysze.

Rys.14a. Schemat generatora gazu

1 - kulista powłoka mocy; 2 - rura wylotowa; 3 - okładka; 4 - tuleja; 5 - dno ognia; 6 - otwarte komory na dole ognia; 7 - pusty utleniacz; 8 – przekładka (zewnętrzna ściana komory ogniowej); 9 - kiltseva pusty; 10 - skorupa (ściana wewnętrzna) komory ogniowej; 11 - komora ogniowa; 12 - moduł mieszający (dysza); 13 - obudowa modułu mieszającego; 14 - kanał palca; 15 - kanał pierścieniowy utleniacza; 16 - komora zmіshuvalna; 17 - rura odgałęziona do wprowadzenia dłoni; 18 - pusty palec; 19 - rura odgałęziona do wprowadzenia utleniacza; 20 - otwór przy tulei 4; 21 - stycznie otwórz otwór utleniacza; 22 - rowki na zewnętrznej powierzchni korpusu dyszy; 23 - kanały kalibracyjne do wprowadzania palca; 25 - stycznie otwórz wejście palca; 26 - ostateczne gnicie; 27 - puste chłodzenie; 28 - kanały, które zapewniają puste chłodzenie; 29 - otwórz dopływ utleniacza do pustego chłodzenia; 30 - kіltseva shіlina wyjście okislyuvacha _ z pustego chłodzenia.

Gdy generator gazu pracuje, palnik z rury 17 wypełnia pustą 18 i jest zasilany przez kanały kalibracyjne 23 i stycznie otwierane 25 do kanałów 14 i dalej do komory mieszania 16. Utlenianie przez rurę 19 trafia do pustej pierścień 7 do styczne otwory 21 są wciągane do komory powiększania 16, de, poruszając się wraz z dłońmi, wywołując ogień. Poprzez rowki 22 utleniacz jest również podawany do komory 6, zapewniając mieszanie produktów spalania w wysokiej temperaturze. Ponadto w komorze ogniowej 11 wysokotemperaturowe produkty spalania są chłodzone przez jednogodzinne odparowanie rzadkiego i podgrzanego utleniacza podobnego do gazu. Na wyjściu z generatora gazu do produktów wytwarzania gazu emitowany jest środek utleniający, który jest dostarczany przez szczelinę 30.

Rys.14b. HPA z generatorami gazu

Generator gazu zapewnia wydawanie gazu tlenkowego w szerokim zakresie temperatur (od 190 do 600°C), co pozwala na regulację ciągu silnika od 30 do 105% wartości nominalnej.

Z'ednannya do przypadku, że zm_shuvalnoy głowa zdiisnyuєtsya za pomocą różowego kołnierza. Aby zapewnić szczelność vicorist, jest wcięcie z metalowymi uszczelkami.

Aby zapewnić przyjemny poziom naprężeń temperaturowych w nośnych częściach nadwozia, przewody gazowe między generatorami gazu, turbinami i komorami są chłodzone kwasem.

Aby zapobiec spaniu w gazociągach, w węzłach kanałów gazowych głowicy zmiszuwalnej komory zainstalowano zawory utleniające, aby zwiększyć czystość dróg gazowych i zapobiec występowaniu przemówień organicznych.

|

| Ampułka do przykrycia korpusu 1 z rurami wlotowymi 2 i wylotowymi 3 węzły membranowe 4 i 5, zainstalowane na środku korpusu 1 oraz do tankowania korpusu palcem startowym 6. Membrana skórzana vuzol 4, 5 do czyszczenia tłoka 7 , który może być połączony w jednym pierścieniu z membraną 8, w przeciwnym razie 8 membrana jest hermetycznie uszczelniona za zewnętrzną powierzchnią. Instalacje tłoka 7 w bezpośrednim kadłubie 9 na kutej plantacji. Komora obwodowa membrany 8 hermetycznie zespawana z korpusem 1 na wprost 9. Tłok 7 dochodzi do trzpienia 10, który może być zaokrąglony cylindrycznie lub mieć inny kształt i umieszczony przy tulei 11. Tuleja 11 na wspornikach 12 jest przymocowany do ciała. Tuleja 11 może mieć ustalacz sprężyny 13, na przykład szekle mają widoczny pierścień sprężysty, a trzpień ma 10 szczelin z rowkiem pierścieniowym 14. Podczas używania zespołu membran, sprężynowy ustalacz 13 otacza przemieszczenie trzpienia 10. Trzpień 10 przesuwa się z otworami 15 w celu usunięcia gazu ze strefy zastoju podczas ponownego napełniania ampułki. Membrana 8 z boku wlotu 2 jest cienka w postaci mostka pierścieniowego 16, który otwiera się podczas interakcji z czynnikiem roboczym o średnicy D. Rozmiar D jest mniejszy niż średnica tłoka, aby wyłączyć rysowanie, gdy tłok 7 znajduje się w bezpośredniej obudowie 9 1. |

| Rys.16. Schemat ampułki z wyrzutnią (Obraz się powiększa). |

||

Projekt wprowadził zasób do tankowania nadwozia za pomocą dłoni startowej 6, która jest zainstalowana w przegrodzie 17 budynku 1 i jest składana za pomocą dwóch korków - korka wlewowego 18 i korka wlewowego 19, które są zainstalowane w napełnieniu 20 i 21 kanałów. Poszycie z korków może być gwintowanym korkiem 22, korkiem uszczelniającym 23, uszczelką uszczelniającą 24 i nakrętką 25. Gwintowany korek 22 może być zaplamionym otworem 26.

W ten sposób możliwe jest ponowne napełnienie ampułki palcem startowym. Na wybranej ampułce przed zamontowaniem nakrętek 25 i zaślepek 23 nie należy wkręcać gwintowanych korków 22 do końca w taki sposób, aby było bezpieczne zasilenie przejścia przez kanał 20 napełnianie i przelewanie 21 kanałów przez otwór 26 4 i 5, a następnie przez zły kanał do zła. Po napełnieniu ampułki wkręcić korki gwintowane 22 do oporu, po czym wyrzutnię napełnia się przed korkiem gwintowanym 22 korka wlewu 18 i za korkiem gwintowanym 22 korka wlewu 19. Na wewnętrznej pustej ampułce w przypadku 1 pomiędzy membranami 8, w wyniku doboru wypełnienia ampułki tworzy się poduszka gazowa. Obecność poduszki gazowej pomaga zapewnić bezpieczeństwo ciśnienia ampułki, jednocześnie oszczędzając i efektywny ruch z przyspieszeniem tłoka 8, gdy ciśnienie medium jest przykładane do wlotu ampułki.

Spróbuj ćwiczyć w ten sposób. Gdy składnik wysokiego uchwytu jest wtryskiwany od strony wejścia do membrany vuzol 4, następuje odkształcenie membrany 8, a następnie zapada się ona wzdłuż pala D. korpus prowadzący 9 i tłok 7 tłok 7 nadal się zapada, a po całkowitym zapadnięciu się błony 8 żyły pękają. Ruch tłokowy 7 z przyspieszeniem jest zapewniony w połączeniu z obecnością suilla w spadku ciśnienia, który wieje na powierzchnię, która charakteryzuje się średnicą D.

Dovzhina „A”, na której tłok zapada się z przyspieszeniem, a szczelina między tłokiem 7 a prostym 9 jest wykonana w taki sposób, że zapewnia gwarantowane otwarcie membrany 8 na całym obwodzie, konieczność dokręcenia szczeliny przejścia przez linia główna po otwarciu membrany 8, szczelina 7 dla ustalacza sprężyny tłoka 13. Otwarcie zworki membran 8 uzależnione jest od wyjścia z danego imadła, które zapewnia przełączenie zworki.

Ponadto trzpień 10 w przepływie jest zamocowany za dodatkowym zatrzaskiem sprężynowym 13, za pomocą którego właściwości hydrauliczne zespołu 4 membran hydraulicznych są weryfikowane z dużą dokładnością, tak jak w przepływie składnika obecnych elementów konstrukcyjnych z nieistotnym stanowiska.

Po otwarciu węzła membrany 4, węzeł membrany 5 jest otwierany o podobny stopień wzrostu nacisku palca startowego.

Silniki RD-170 i RD-171 mają różne rodzaje kamer i elementów sterujących do ich sterowania.

Komory silnika RD-170 w bloku magazynowym A pocisku Energiya znajdują się w dwóch płaszczyznach: w płaszczyźnie promieniowej, która przechodzi przez tył silnika i całą komorę, oraz w płaszczyźnie stycznej do niej prostopadłej. Taki schemat sterowania jest bardziej efektywny w konstrukcji pakietu rakietowego Energiya, ale nie wymaga ciaśniejszych maszyn sterowych, dzięki czemu tworzy przepływ aerodynamiczny, który zwiększa na wystającej części dyszy komory spalanie dla parametr wywołania okrążenia bloku

Komory spalania silnika RD-171 pierwszego etapu „Zenita” są dmuchane w stycznej płaszczyźnie szronu podczas skręcania. Dysze komór nie wchodzą w ogólny stan przepływu aerodynamicznego i nie rozpoznają tego napięcia. Kierownice samochodu są znacznie mniej ciasne. Skuteczność sterowania tą opcją jest wystarczająca dla rakiety Zenit.

Inne systemy silnika ujednolicone.

Na ostatnim etapie rozwoju V.P. Głuszko inicjując opracowanie dokładniejszego projektu silnika, na miarę silnika RD-170 (RD-171), zapewnił większy ciąg (wymuszenie o 5%) i aby go zrealizować, jest to konieczne w celu zmniejszenia naprężeń dynamicznych zrobotyzowanej jednostki zasilającej. Dokumentacja projektowa Vidpovidna została podzielona i dvigun, zreshtoyu, usuwając nazwę RD-173.

Do 1996 roku Przygotowano 28 silników, które przeszły inny proces produkcyjny. W silnikach RD-173 konstrukcja jednostek zasilających jest udoskonalona, w pierwszej linii głównej TNA. System sterowania silnikiem RD-170 doznał poważnego remontu. W procesie RD-173 potwierdzono, że uruchomienie silnika, robota we wszystkich trybach przenoszenia charakteryzuje się stabilną pracą wszystkich agregatów i systemów ze względu na bezpieczeństwo niezbędnego charakteru uruchomienia i dokładność kontroli parametrów bez promieniowanie przepustnic utleniających. Vinyatok z magazynu dvigun droselіv okislyuvаcha і vіdpovіdno dvoh privіv uproszczona konstrukcja yogo, zwiększona naііynіst zmniejszyła wagę dvigun. Wprowadzono konstrukcję miechów goydann ze stopu niklu, co również zwiększyło niezawodność silnika.

Naliczenia za ukończenie systemu keruvannya przez silnik w procesie kontroli i testów technologicznych z różnymi standardami połączenia zwrotne co pozwoliło procesowi wdrożenia silnika RD-173 na przejście na prostszy system sterowania, który składa się z dwóch napędów cyfrowych, które mogą być sterowane bez pośrednictwa za pomocą regulatora ciągu i przepustnicy SVB. Uproszczenie układu regulacji zwiększyło niezawodność silnika, zmieniło jego masę.

Silnik RD-173 został ulepszony o bardzo pozytywne statystyki zrobotyzowanych generatorów gazu a głowice zamienne są przyspawane do głowicy kołnierzowej silnika RD-170 (RD-171), gdzie istnieje możliwość szybkiej wymiany głowicy po kontroli i przeniesiono testy technologiczne. Tse, podobnie jak inne decyzje, usunęła godzinę produkcji RD-173 dvigun, byliśmy wikoristanem podczas opracowywania RD-180 dvigun.

Remont przygotowania silników RD-171 ustalono w 1995 roku. Jednocześnie NUO Energomash kontynuował dokładniejsze przygotowanie modyfikacji silników RD-170 (RD-171) – silnika RD-173. Z 1995 NVO Energomash dostarczył do programu Sea Launch silniki RD-171, które zostały uzupełnione o silniki RD-170, przygotowane wcześniej dla pierwszych statków wozu nośnego Energiya. Silniki te stworzyły backlog do realizacji programu do 2004 roku. Dla dalszego rozwoju programu konieczne stało się przywrócenie produkcji silników w NUE Energomash. W wyniku nagromadzenia nagromadzeń silników RD-173 i RD-180, które posiadają sprawdzone rozwiązanie, kierując je do zwiększenia niezawodności i bezpieczeństwa doładowania o 5%, NPO Energomash zdecydował się na przygotowanie RD-173 silniki do programu Sea Launch. Propozycję tę promował główny sprzedawca RN „Zenit” Dziecięcego Szpitala Klinicznego „Piwdenne” i pochwalił wiceszef RN. Dvigun przyjął oznaczenie RD-171M. Certyfikacja silnika RD-171M została zakończona 5 kwietnia 2004 roku. Na certyfikowanym silniku przeprowadzono 8 testów w czasie 1093,6 sekundy, a pozostałe testy (ponad planem) wykonano w trybie 105%. Pierwszy komercyjny silnik RD-171M został dostarczony na Ukrainę 25 lutego 2004 roku po próbie KTI 140 sek.

Mają 2006 r. silnik RD-171M certyfikowany do przechowywania w magazynie rakiety „Zenit-M” podczas sprzedaży programy państwowe RF.

System diagnostyki technicznej był rozwijany równolegle z rozwojem silnika jako podstawa oceny stanu technicznego silnika i przewidywania jego użyteczności. Ponadto zwyciężył w analizie defektów i usterek, odłamki umożliwiły dokładniejsze prześledzenie wzajemnych relacji parametrów, ich charakterystyk statystycznych.

System jest zbiorem środków technicznych, metod diagnozowania i diagnozowania obiektów oraz podejść organizacyjnych i technicznych do selekcji, przekształcania, gromadzenia, analizy informacji i podejmowania decyzji dotyczących obozu dvigun. System może być zabezpieczony przed instalacją przyczyn usterek.

System diagnostyki technicznej mogą stanowić podsystemy:

- informacyjne i vimiruvalna;

- diagnoza funkcjonalna;

- diagnostyka testowa jako niezniszczalna metoda kontroli stanie się

W trakcie rozwoju systemu diagnostycznego wykonano:

- technika monitorowania stabilności charakterystyk rozruchu, trybu głównego i trybu etapu końcowego. Technikę wykorzystano do oceny wartości parametrów, które są zmieniane w prawidłowy sposób, oraz tych їх svidkost, otrimanih podczas testów ogniowych w celu poprawy pola dopuszczalnych kordonów;

- metoda kontroli tolerancji parametrów w trybie głównym iw trybie etapu końcowego; Wygrany został przydzielony do oceny osiągów parametrów dvigun, które zostały zmierzone podczas testów ogniowych, wartości rozrachunkovy, oderwaliśmy się od testów modeli matematycznych charakterystyka modelu zespoły dowolnych autonomicznych testów, które są określone przez parametry pola tolerancji;

- sposób powiązania konturu parametrów, które są zmieniane w prawidłowy sposób; przypisano mu metodę oceny funkcjonowania silnika przez zatrzymanie i kontury її w trybach stacjonarnych na drodze wyrównywania wartości starzenia i rozrahunkovyh o stosunkowo niskich parametrach w punktach charakterystycznych;

- metodyka oceny trwałości i wyznaczania charakterystyk wibroakustycznych; przeznaczono go do kontroli poziomu pulsacji i drgań na podstawie tolerancji statystycznych oraz ocen stabilności komory spalania i wytwornicy gazu, z analizą fizycznej natury widm i dekrementu zapłonu colivingu;

- metodologia szacowania wartości składanych jednostek zasobu; opiera się na teorii bogatego cyklu materiałów i dynamicznego napędu vrakhovu, który wibruje pulsacjami i wibracjami; oszacował wartość całkowitą objętości ukłucia ucha podczas badań kontrolno-technologicznych, przewidział jego wartość w czasie eksploatacji, a jego ilość była równa wartościom granicznym, które są przypisywane wynikom badań bogatych zasobów;

- technika sterowania parametrycznego – zwyciężyła w diagnostyce w trybach stacjonarnych metodą lokalizacji uszkodzeń; analiza opiera się na ocenach cech funkcjonalnych bloków;

- kompleks nierutynowych metod kontroli.

W produkcji seryjnej silników skórzanych, po przygotowaniu do nowego cyklu kontroli, przechodzą przez autonomiczne testy technologiczne kontroli, które są przeprowadzane na stanowisku pożarniczym zakładu produkcyjnego po uruchomieniu silnika dla nowego programu pełnoskalowego lub czasami jest przyspieszony. Po odpaleniu prób na stanowisku, silniki mogą wytrzymać remont. Oznacza to, że w celu zmiany konstrukcji przy zachowaniu zdolności oszczędzania po próbach ogniowych przeprowadza się częsty dobór kilku jednostek.

- Gubanow B.I. Triumf i tragedia „Energia”

- George'a P. Suttona. Rakietowe elementy napędowe, 7. edycja

- Katorgin B.I. Perspektywy stworzenia twardych rodzimych silników rakietowych

- George P. Sutton „Historia silników rakietowych na paliwo ciekłe”

- Prospekt NVO „Energomasz”

- Opis winiarstwa przed patentem Federacja Rosyjska UA 2159351. Generator gazu ( Patent USA 6244040).

- Opis produkcji wina do patentu Federacji Rosyjskiej UA 2159349. Moduł generatora gazu ( Patent USA 6212878).

- Opis produkcji wina do patentu Federacji Rosyjskiej RU 2158841. Komora i obudowa LRE ( Patent USA 6244041).

- Dobrovolsky M.V. Silniki rakietowe Rіdkіsnі. – M.: MDTU, 2005.

- Opis produkcji wina do patentu Federacji Rosyjskiej RU 2159352.

- Opis produkcji wina do patentu Federacji Rosyjskiej RU 2158839. LRE z dodatkowym turbogazem ( Patent USA 6226980

- NVO „Energomash” nazwany na cześć akademika V.P. Glushki. Droga w technologii rakietowej. Dla czerwonego. B.I.Katorgin. M., Mashinobuduvannya-Polit, 2004.

Stany Zjednoczone zamierzają powrócić do statusu „wielkiej potęgi kosmicznej” za pomocą rosyjskich silników rakietowych RD-180.

Bagatioh dodaje energii, że pojawienie się amerykańskich satelitów wojskowych zaszczepia dobrą wolę Rosjan.

Dlaczego obwiniam stany za dualizm cykawii:

Amerykańskie UPU i ULA proszą Kongres o zezwolenie na dostawę RD-180 do Stanów Zjednoczonych, a senator John McCain kategorycznie odmawia Kongresowi.

Wyniki nadal mają Kongres po zabraniu ogrodzenia- być może, podczas gdy Siły Powietrzne USA pogodziły się z pobitym amerykańskim pilotem, który grozi głosowaniem przeciwko budżetowi (poprzez RD-180).

:)

Jednocześnie przed rozkazem amerykańskiego ZMI wydał on dodatkową komisję specjalną do Pentagonu pod nadzorem generała dywizji Sił Powietrznych USA przy przedstawicielu Howarda Mitchella (Howard Mitchell), w którym zaznaczył, że bez RD-180, kosmiczne starty rosyjskich satelitów byłyby możliwe w przyszłym 2016 roku. Przenoszenie startów z rakiet Atlas V Silniki rosyjskie, na rakietach Delta IV (mają zainstalowane standardowe silniki rakietowe RS-68), wszystko zostało zredukowane do znacznych kosztów i ewentualnych wydatków, które mogą wynieść 5 miliardów dolarów.

A jeśli chodzi o astronautów, jak mogą nie wziąć biletu powrotnego z ISS, zapomnieć o tym?

Adzhe tezh latać z radianami rosyjskimi „Związkami”.

Wniosek:

RD-180 jest rozwijany przez NUE Energomash imienia akademika V.P. Głuszko z 1999 roku.

Dlaczego Amerykanie nie mogą zbudować RD-180?

PS.

United Launch Alliance kupi 20 kolejnych silników RD-180

Wspólne partnerstwo między Lockheed Martin Corp i Boeing Co - United Launch Alliance zapewniło 20 zaawansowanych rosyjskich silników rakietowych RD-180.

Przedstawiciel zastępcy Jessiki Rozh wyjaśnił, że dostawy nowej partii rozpoczną się natychmiast po tym, jak zostanie ogłoszona z wyprzedzeniem dla 29 silników, - mówi Reuters.

Rosyjskie silniki będą zwyciężać na amerykańskich pociskach Atlas-5, dopóki Stany Zjednoczone nie opracują i nie zatwierdzą nowego silnika. RD-180 zwyciężają w pierwszym etapie amerykańskich pocisków.

Izba Reprezentantów w Kongresie USA w marcu 2014 roku jako antyrosyjski strajk na podium na Ukrainie pochwaliła poprawkę senatora Johna McCaina, jako spedytora povna v_dmova USA za silniki rakietowe RD-180 do 2019 r.. Winyatok walczy o kontrakt zawarty przez konsorcjum Boeinga i Lockheed Martin (ULA) z rosyjskim NVO Energomash do 2019 roku. Z kim wspomniano, że Kongres wcisnął 220 milionów dolarów na opracowanie nowych amerykańskich silników.

220 milionów "razanih" - to zdecydowanie za mało, bo już przesadziliśmy.

Na kolbie 1996 projekt silnika RD-180 NVO Energomash buv vyznaniy oferent do przetargu na dystrybucję i dostawę silnika I etapu do zmodernizowanej rakiety Atlas Firma amerykańska Lockheed Martin. Jest to silnik dwukomorowy z dodatkiem gazu generatora tlenków, z wektorem ciągu naporu komory skórki uderzającej w komorę skórki w dwóch obszarach, z możliwością zapewnienia głębokiego dławienia ciągu silnika w terenie. Konstrukcja ta bazuje na dobrze sprawdzonych konstrukcjach piast i elementów silników RD-170/171. Stworzenie dvigun naprężającego pierwszego etapu jest pokazane w stylu tego terminu, aw praktyce - na niewielkiej ilości części materialnej. Po podpisaniu kontraktu na dystrybucję dvigun vletka w 1996 roku, już przy opadaniu liści w 1996 roku. Przeprowadzono go najpierw w ogniu testowania prototypu dvigun, a w kwietniu 1997 roku. - w ogniu viprobuvannya regularnego dvigun. W latach 1997-1998 rr. seria testów ogniowych silnika została pomyślnie przeprowadzona na etapie przechowywania rakiety nośnej w Stanach Zjednoczonych. Wiosna 1999 zakończyła certyfikację silnika dla stacji odzysku w magazynie rakiety „Atlas 3”. Latem 2001 roku zakończono certyfikację silnika na vikoristanny w magazynie rakiety „Atlas 5”.

Silnik pracuje za obiegiem zamkniętym z dodatkiem gazu generatora tlenków za turbiną.

Składniki ognia: utleniający - rzadki kisen, blady - wygaszony.

Silnik składa się z dwóch komór, zespołu turbopompy (TNA), zespołu pompy wspomagającej (BNAG), zespołu pompy wspomagającej utlenianie (BNAO), generatora gazu, automatycznej jednostki sterującej, zespołu balonowego, automatycznego układu napędowego ( SPA), układ napędowy układu kierowniczego (URP) , regulator witratynowy w generatorze gazu, przepustnica utleniająca, przepustnica palmera, zawory rozruchowe do utleniania i palmy, dwie ampułki z zapłonem zapłonowym, zbiornik rozruchowy, silnik rama, ekran dolny, czujnik w systemie awaryjnego wyłączenia, wymiennik ciepła do ogrzewania.

Po zmontowaniu silnika RD-180 konieczne jest przeprojektowanie THA i szeregu jednostek automatyki w przypadku połączenia silnika RD-180 ze zmianą podwójnych i potrójnych elementów paleniska z prototypem RD-170. Dla oceny pocztowej ujednolicenie silników RD-180 i RD-170 wyniosło 70 ... 75%. Raz w procesie Vіdpratvyvannya Dvigun RD-180 dla ODTRWALACZY TECHNICZNYCH „Lokhіd Martin” Buli Vaschenі Bіlsh Dobtrugі, Nіzh Zeshovka w Dvigunі RD-170, konstruktorskі Рісенный dla liczby agregatów, w liczbie liczby, projektant kierunek pompy, bolesna wydajność zasilacze, rozbudowany został nowy zawór zbiornika. Ponadto wymieniono konstrukcję kołnierza generatora gazu na spawaną, a układ silnika uproszczono. W połączeniu z tymi robotami stopień ujednolicenia silników RD-180 i RD-170 uległ zmniejszeniu. W rzeczywistości silnik RD-180 jest nową wersją wariantu jako podstawowa wersja silnika RD-170.

|

Tabela 1. Parametry techniczne silnika

|

Rys.1. Dvigun RD-180 (zdjęcie powiększone) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Silnik zastępuje dwie komory spalania 1, zespół turbopompy 2, który składa się z turbiny 3, dwustopniowej pompy 4 i jednostopniowej pompy utleniacza 5, generatora gazu 6, pompy wspomagającej 7, napędzanej hydraulicznie turbina 8 i turbosprężarka 10 turbina gazowa

Pompa wspomagająca utleniacza (BNAO) przez połączenia rurociągu 11 z wlotem pompy utleniacza 5, która wychodzi przez połączenie zaworu odcinającego 12 z pustym kolektorem 13 głowicy mieszającej 14 generatora gazu 6. W na wlocie BNAO zainstalowane są filtry utleniacza.

Pompa wspomagająca pompy lamelowej (BNAG) 7 poprzez rurociąg 15 połączenia z wejściem pierwszego stopnia 16 pompy paluszkowej 4. Pierwszy stopień pompy dłoniowej 16 połączony jest z wlotem kolejnego stopnia 17 pompy wyczuwalnej oraz poprzez rurociąg 18, w którym zamontowana jest przepustnica 19 z napędem elektrycznym 21 komora spalania 1, od której złoże jest oddzielone kanałami 22 chłodzenia regeneracyjnego komory spalania 1. Na wejściu do BNAG jest zainstalowany filtr.

Kanały 22 regeneracyjnego chłodzenia dyszy 23 przez kolektor 24 są połączone z zaworem rozruchowym 25. Wyjście zaworu jest połączone z kolektorem 26, umieszczonym na cylindrycznej części komory spalania. Wylot kolektora przez 26 kanałów regeneracyjnych 27 chłodzenie cylindrycznej części komory spalania z pustą głowicą komory spalania 28 komory spalania 29 1.

Drugi stopień 17 pompy dłoniowej 4 (przez który przechodzi 20% brzusznej części ciała szklistego) przez rurociąg 30 jest połączony z głównym wlotem 31 miarkownika ciągu 32, elektrycznie ceramicznej 33, a zasuwa 34 znajduje się na wlot Wyjście 35 regulatora ciągu 32, 35 regulator ciągu 32 palma startowa trietyloaluminium Al (З 2 Н 5) z. Wyjście z ampułek przez zawory odcinające start 37 z pustego złoża 38 głowicy generatora gazu 39 6. Wyjazd z generatora gazu 40 z turbiny 3, wyjście rurociągami 41

Ponadto wyjście z turbiny przez 3 rurociągi 43, w których zainstalowany jest wymiennik ciepła 44 i imadło zaworowe 45, połączone z kolektorem turbiny 46 z napędem pompy wspomagającej 9 utleniacza.

Schemat pneumohydrauliczny silnika rakietowego zapobiegający systemowi rozruchu, a także obejmujący 47 z dzieloną membraną 48, rurę odgałęźną 49 do dostarczania gazu pod wysokim ciśnieniem i rurę wylotową 50. Ponadto rura wylotowa 50 z jednej strony przez rurociąg 52, w którym jest zainstalowany zawór zwrotny 53, łączy się z drugim wejściem regulatora 54 ciągu 32, przez który uruchamiany jest silnik, a z drugiej strony boczne - przez zawór zwrotny 55 - 56, wypełniony palmą startową trietyloglinu Al (Z 2 H 5) z, wychodzący przez zawór 57 połączeń z autostrady 58 prowadzącej palmę startową do wtryskiwaczy komory zapłonowej 59 ogień. Linia główna posiada 58 instalacji jet 60, co zapewnia dozowane dozowanie zapalanego ognia do zalewania wtryskiwaczy.

W celu zmiany impulsu za zaworem rozruchowym i dłonią montuje się go pomiędzy zimnymi przewodami dyszy komory spalania (zawór 25), a także przed kolektorem drugiej i trzeciej strefy powietrza.

Zawory pneumatyczne są napędzane do helu w bloku balonów z wysokim imadłem za pomocniczymi zaworami elektrycznymi. Robot dviguna

Uruchamianie silnika jest kontrolowane przez schemat „samodzielnego rozruchu”. Jazda do przodu 20 i 33 są ustawione w pozycji, która zabezpiecza pierwotną instalację miarkownika ciągu 32 i przepustnicy 19. Następnie otwórz zawory zbiorników rakiety (nie pokazane na schemacie) i pod ciśnieniem ciśnienia hydrostatycznego i ciśnienia elementów zaworu 34 regulatora ciągu 32 vіdpovіdno. Napełnianie pustych silników palcami przeprowadza się do rozruchu ampułek 36 i 56 przez zawór napełniający 51, zawory zwrotne 53 i 55.47 również napełnia się palcami głównymi. Taki obóz jest ważny przy uruchamianiu silnika.

Podczas uruchamiania silnika zwiększanie ciśnienia odbywa się w 47 dniu pierwszego uderzenia, którego ciśnienie rozbija membrany (nie pokazane) ampułek rozruchowych 36 i 56. Zawory zaworów rozruchowych są otwierane w tym samym czasie czas 12, 37 i 25 dnia. W rezultacie komora rozruchowa 36 i 56 pod jarzmem, zamknięta zbiornikiem rozruchowym, znajduje się przy wytwornicy gazu (poprzez zawór 37) i komorze (poprzez zawór zwrotny 57). Wyrzutnia, która znajduje się w pobliżu generatora gazu, jest zaangażowana w kwaśny, który również zbliża się do generatora gazu w celu zwiększenia ciśnienia w zbiornikach rakietowych i ciśnienia hydrostatycznego w nich. Ogień, przechodzący schłodzoną ścieżką komór spalania, po ustaleniu godziny, dociera do głowicy komór spalania 41 głowic zmіshuvalnі 29 dwie komory płonące, zajęte dłonią startową, która pochodzi z wtryskiwaczy zalyuvannya 59 i arbitralnie dodaj, aby przejść do płetwy komory. Czas wypalenia obu składników komory jest tak dobrany, aby THA 2 mógł wejść w tryb pracy do czasu, gdy w komorach 1 zostanie ustawione zapalenie protitis.

W świecie rosnącego ciśnienia za pompą 17, zbiornik rozruchowy 47 automatycznie przełącza się do pracy za zaworami 53 i 55, a zasilanie paliwem generatora gazu 6 przełącza się na pompę 17 w celu wprowadzenia oprogramowania regulator przepustnicy 32.

Część gazu utleniającego z wylotu turbiny jest kierowana do napędu dwustopniowej turbiny gazowej 10 pompy wspomagającej 9. Gaz, przechodząc przez wymiennik ciepła 44, ogrzewa gaz, który idzie do sprężania rakiety czołgi. Za turbiną 10 gaz jest wyrzucany w kolektorze wydechowym 11, gdzie miesza się z głównym strumieniem utleniacza i skrapla się. Gaz Vykoristannya, który jest pobierany z wyjścia turbiny HP, jako pracownik napędzający turbinę pompy wspomagającej, utlenianie pozwala na zmianę temperatury w generatorze gazu i zmniejszenie ciśnienia turbiny HP.

Część wyjścia pompy 4 znajduje się na napędzie hydraulicznej jednostopniowej turbiny 8 pompy wspomagającej 7.

Niewielka część rzadkiej kwaśnej jest zbierana z kolektorów generatora gazu i wchodzi do układu chłodzenia obudowy turbiny i gazociągów.

Na całym etapie uruchamiania silnika aktywowana jest kontrola programowa, aby sterować przepustnicą regulatora ciągu 32 i przepustnicą dłoni 19 z pozycji ustawienia koła zębatego pozycji, zgodnie z trybem nominalnym silnika dla napędów dodatkowej mocy 33 i 20.

W ten sposób uzyskuje się płynny rozruch silnika z wyjściem do trybu głównego w ciągu 3 sekund.

Przed wyłączeniem silniki przechodzą w stan końcowy, który osiąga 50% wartości nominalnej.

Rys.2.3. Dopasowano cyklogram zrobotyzowanego silnika RD-180 w magazynie rakiety „Atlas 3” i „Atlas 5”

(Div. również; obraz jest większy)

Komora jest lutowana i spawana nieusuwalnym wuzolem i składa się z głowicy mieszającej, komory spalania i dyszy. Mocowanie komory ścieżki gazowej montuje się za instalacją kołnierza pomocniczego.

Tabela 2. Parametry techniczne kamery

| Rys.4. Schemat wprowadzenia stopy do zimnego przewodu komory:

|

Korpus komory składa się z komory spalania i dyszy. Korpus komory zawiera zewnętrzną osłonę zasilania 11 i wewnętrzną ścianę przeciwpożarową 13 z kanałami frezującymi, które wyznaczają ścieżkę zewnętrznego chłodzenia regeneracyjnego komory, która może mieć trzy wloty chłodziwa. Pierwszy wlot jest połączony z ścieżką chłodzenia części krytycznej dyszy, drugi wlot jest połączony z ścieżką chłodzenia części wyjściowej dyszy, a trzeci jest połączony z ścieżką chłodzenia komory spalania. Jednocześnie pierwsze wyjście jest połączone z trzecim wejściem, a pierwsze wejście, drugie wejście i wzniesienie do dwóch dolnych pasów kurtyn ściennych są połączone rurą szekli, poszerzymy dzwony pokojowe.

Chłodzenie wewnętrzne zapewniają trzy pasy kurtyn powietrznych w pobliżu podkrytycznej części komory spalania. Za ich pośrednictwem około 2% ognia trafia na ścianę, która wygląda jak rożek, który odparowuje i chroni go przed przepływami ciepła, gdyż w krytycznym przejściu dyszy osiągają wartości około 50 MW / m2.

Ustalenia dotyczące pożyczania dysz strumieniowych vykonannі z chotirioh schowanych na stosie 6, zainstalowanych za przednim (ogniowym) dnem 3 w budynku zasilania komory 11. zaplamiony otwór wtryskiwacza strumienia skóry jest przekreślony przedłużeniem do osi poplamionego otwarcie dysz zawieszających. Dysze napędzane są hydraulicznie przez gorący kolektor.

Wszystkie atomizery są dwuskładnikowe z osiowym wprowadzeniem gazu tlenkowego i stycznym wprowadzeniem dłoni. Dysze, roztashovaniye ognia (wewnętrznej) ściany komory, vykonannі zbіlshenim gіdropіr wzdłuż linii dłoni w pіvnyannі z dyszami іnshimi dla fletu zmiany średnicy wlotu otworu dłoni, tobto. co zapewni zmianę witratu dłoni w parach z innymi dyszami.

Aby stłumić pulsację kolby, strefa szaleństwa i paleniska, w których z reguły rodzą się kominy o wysokiej częstotliwości, dzieli się na w przybliżeniu takie same wiązania dla dodatkowych przegród antypulsacyjnych, które są utworzone z dysz, które działają na dno ognia, z reguły cylindryczne. Zavdyaki tsomu ostro poruszają się w częstotliwościach powietrza koliwan między przegrodami, oddalając się daleko od częstotliwości rezonansowych konstrukcji komory spalania. Ponadto wystające dysze rozszerzają strefę pieca, co również zmienia możliwość winiarstwa zjawisk wysokoczęstotliwościowych. Przerwa między lekko prileglisya jeden do jednego dysz, scho wystaje, zastosuj dodatkowy wtrysk tłumiący.

Część dyszy, która wystaje poza dno ognia, jest chłodzona przez dłoń, która przechodzi przez spiralne kanały (zawirowywacz śrubowy) 6 wewnętrznych tulei.

Pozostałe dysze są zakopane na dnie ognia (ich puste dna 4 wychodzą na końcu rozety 5 na dnie ognia 7) tryb nominalny. W tym przypadku dysze (krіm rastashovannyh biały ściany komory ogniowej) są zamocowane na dnie ognia i środkowym dnie, tak że między sobą dysze były oceniane z różnych grup z cyklicznym kolejnym spiralnym powtarzaniem gnicia dysz od pierwszej grupy do przystanku.

Wprowadzenie wtryskiwaczy o różnych uzwojeniach jest konieczne w celu zmniejszenia wpływu wtrysków o wysokiej częstotliwości w trybach pracy silnika.

Rys.6.2 Obracanie dysz na zmieniaczu (zdjęcia są powiększone),

Skóra z dwóch komór ma węzeł gojdanowy. Siła trakcyjna jest przenoszona z komory na ramę mocy przez łożysko przegubowe. Dopływ gazu generatorowego, który został wykorzystany na turbinach, prowadzony jest w tłoczni poprzez 12-kulowy mieszek magazynowy, umieszczony pośrodku wału kardana. Mieszki pancerne ze specjalnymi pierścieniami są chłodzone niewielką ilością zimnego kwaśnego, który przepływa pomiędzy wewnętrzną powierzchnią mieszka a cienką ścianą wewnętrzną.

Rys.7. Gwiaździsty wygląd vuzla hitanna

Rys.8. Schemat węzła hitanya | Chłodnica składa się z pierścieni nośnych 9 i 10, które są hermetycznie uszczelnione z komorą spalania i gazociągiem (wyjście z turbiny), w których znajdują się szklane elementy zewnętrznego chłodzenia przepływowego 11 i 12, wskazania są także na pierwszy rzut oka A. Mieszek 13 otwory w środku pierścienia Cardana 14. Pierścień Cardana 14 poprzez zawiasy 15, które tworzą dwie osie obrotowe, jest połączony wspornikami mocy 16 i 17 z pierścieniami podtrzymującymi 9 i 10. W środku mieszka 13 - dwie skorupy 18 i 19, których skóra jest solidnym owinięciem i jest przymocowana wspornikowo do jednego ze stałych pierścieni nośnych, ponadto wolny koniec skorupy 18 jest przymocowany do króćca za pomocą kulisty koniec szczeliny 20 a w obolontsi 19. Środek kuli smoczka z kulistym końcem 20 fałd na osi kołysania aparatu. Wartość wyznaczonej szczeliny dobiera się tak, aby zapewnić temperaturę ciała szklistego materiału chłodzącego (utleniającego), niezbędną do chłodzenia mieszka 13. |

Mieszek 13 z mieszkiem bagatosharovim i zabezpieczeniem za zaciskami 21, włożonymi pomiędzy fałdy 22 mieszek 13. Mieszek z mieszkiem 21 jest zainstalowany z obudową 23, która jest do nich ciasno dopasowana, obudowa 23 przebija się kulami cylindrycznych spiral 24, z mocnymi filarami z 9 mocnymi podporami. Zsumowane kule spiral leżą jeden do jednego, jak zwoje uzwojeń w przeciwległych liniach prostych.