Двигун дизельний а 41 посібник з ремонту. Маркування розмірних груп

із вкладишами (комплект запасних частин – підшипники ковзання);

Колінчастий вал призначений для комплектації дизельного двигуна А-41 та модифікацій двигунів на його основі.

Купуючи (новий) колінчастий вал запитуйте сертифікат відповідності та перевіряйте клеми виробника, так само клеми постачальника на корпусі валу. При перевезенні та при зберіганні необхідно стежити за збереженням робочих поверхонь колінвалу і берегти їх від термічних (не перегрівати), механічних ( не бити, не дряпати), корозійних (не мочити) та інших ушкоджень.

Шийки коленвала випускаються у номінальних розмірах. Ремонт колінвалу А-41 проводиться висококласними фахівцями з великим досвідом роботи на сучасне обладнання. Номінальні та ремонтні розміри валу вказані в таблицях 1 і 2. Завод передбачає різне поєднання шатунних та корінних шийок валу. Виробник вказує розмірну групу на 7й шийці валу. Якщо колінчастий вал із заводу виходить 1м номіналом маркування на шийках відсутня. Завод виробник балансує колінчастий вал динамічного режиму. У цьому дисбаланс становить трохи більше 160 р див.

Таблиця 1. Шатунні шийки колінчастого валу

|

Маркування розмірних груп |

Діаметр шийок колінвалу, мм |

Товщина вкладиша, мм |

||||

|

Розмір |

Допуск |

Розмір |

Допуск |

Розмір |

Допуск |

|

|

0,127 |

0,038 |

|||||

Таблиця 2. Корінні шийки колінчастого валу

|

Маркування розмірних груп |

Діаметр шийок колінвалу, мм |

внутр. діаметр підшипника, мм |

Товщина вкладиша, мм |

|||

|

Розмір |

Допуск |

Розмір |

Допуск |

Розмір |

Допуск |

|

|

104,98 |

0,022 |

0,137

|

0,048

|

|||

|

104,73 |

104,75 |

5,625 |

||||

|

104,48 |

104,5 |

5,75 |

||||

|

104,23 |

104,25 |

5,875 |

||||

|

103,98 |

||||||

|

103,73 |

103,75 |

6,125 |

||||

1. Підготовка до встановлення колінчастого валу двигуна А-41

1.1. Вал розпакувати: зробити очищення від мастила, заглушки (маслокишень) вийняти, позбутися залишків консервації, промити вал (бажано під тиском), просушити шляхом продування стисненим повітрям, встановити заглушки. Не допускається виступ заглушок над поверхнею колінчастого вала.

Важливо!У тому випадку, якщо вами після розконсервації виявлено невідповідність у розмірах шийок валу, розташування масляних каналів, або відсутність масляних каналів, корозія на шийках тощо дефекти, то категорично забороняється установка колінвала на двигун!!!

1.2. З заднього боку напресовується масловідбивач на фланець валу. Увігнута сторона фланця повернена у бік бурта фланця. Стопориться масловідбивач шляхом вдавлювання металу масловідбивача в поглиблення (чотири поглиблення) на валу. Зазор між торцями масловідбивача та завзятим торцем колінчастого валудо 1мм.

2. Вимоги до деталей, що стикаються.

2.1. З метою збільшення терміну служби та запобігання передчасному виходу з ладу колінчастого валу. Так само необґрунтованих пред'явлень претензій необхідно впевнитися в придатності деталей, що сполучаються в складання. Не підлягають установці деталі, вибраковані згідно технічним умовамДЕРЖАННЯ на дефектування деталей двигуна А-41.

2.2. Вкладиші шатунних та корінних підшипників повинні відповідати розмірам шийок колінчастого валу (див. табл. 1 та 2).

Відповідне позначення комплекту шатунних та корінних вкладишів:

- А23.01-93-41СБ (41-03с4-2) - вкладки шатуна;

- А23.01-116-41СБ (4Т6-04с9) - вкладиші кореня.

2.3. Вибір діаметра напівкілець відбувається виходячи з діаметра 5-ї корінної шийки.

2.4. Статична незбалансованість шківа колінчастого валу трохи більше 75 р див.

2.5. Статична незбалансованість маховика у зборі з масляною та гвинтами не більше 50 г див.

2.6. Кришки корінних підшипників ковзання колінвала двигуна повинні чітко входити до посадкових місць блоку. Не можна допускати зміни початкового положення кришок корінних підшипників.

2.7. Не допускається розбіжність торців кришки 5-го корінного підшипника щодо торців опори картера двигуна. Зазор між торцями кришки 1-го корінного підшипника та опори з внутрішньої сторонидо 0,5 мм.

2.8. Відхилення маси шатунів одному двигуні вбирається у 17грамм.

2.9. Зміна положення спарених нижніх кришок шатунів не допускається.

2.10. Відхилення маси поршнів одного двигуна вбирається у 20 грам.

2.11. Відхилення маси поршневих пальців одного двигуна не перевищує 10 грам.

3. Вимоги до збирання двигуна А-41

3.1. Деталі, відібрані для збирання двигуна очистити від консервації, пилу, бруду, води та іншого небажаного покриття.

3.2. Поверхні деталей, що труться, таких як: корінні і шатунні шийки колінчастого валу, вкладиші і завзяті півкільця, при монтажі протерти ганчіркою і промазати дизельною олієюа на робочі поверхні РТІ (гума технічних виробів) нанести шар консистентного мастила.

3.3. Необхідно поєднати масляні отвори у вкладишах з маслом напрямними каналами двигуна. Також, поєднати замки вкладишів поєднати з пазами ліжок у блоці.

3.4. Затяжку болтів кріплення підшипників роблять, починаючи з третього корінного підшипника, при цьому моментом затягування становить 402-431 Н м (41-44 кгс м п).

3.5. Після затягування болтів корінних підшипників колінчастого вал двигуна А-41 зусилля провертання в підшипниках не повинно перевищувати 49 Н м (5 кгс м). Люфт (подовжній) колінчастого валу в півкільцях завзятого підшипника не перевищує 0,093-0,380 мм. У корінних підшипниках зазор вбирається у 0,116-0,180 мм.

3.6. Болти шатуна затягують, починаючи з довгого болта з моментом 216-235 Н м (22-24 кгс м).

3.7. Перетяжка шатуна по шиї колінчастого валу вільна від «руки». Люфт (подовжній) нижньої головки шатуна закріпленого на шийці колінчастого вала в межах 0,24-0,70 мм.

3.8. Після затягування шатунних вкладишівколінчастий вал повинен обертатися із зусиллям не більше 186 Н м (20 кгс м).

4. Обкатка та випробування двигуна А-41

Увага!В експлуатацію двигун необхідно вводити лише після попередньої обкатки.

4.1. Обкатка необхідна для приробітку всіх поверхонь, що труться.

4.2. Обкатування двигуна А-41 ділитися на етапи:

- 1-й етап – обкатка на малих оборотах протягом 1,5-2 години;

- 2-й етап – обкатка на номінальних оборотах на працюючому тракторі протягом 60 годин.

4.3. Обкатка проводиться відповідно до заводської технічної документації на двигун А-41.

4.4. Процес обкатки супроводжується прослуховуванням двигуна, проведенням візуального спостереження за роботою двигуна, у разі потреби усувають виявлені несправності. Після закінчення обкатки проводять ТО та заміну масла в двигуні.

Копіювання з сайту можливе при вказівці зворотного посилання на сайт

Сільськогосподарська техніка вітчизняного виробництвакомплектується двигунами різних типів. Дизельний двигун А 41 – один з різновидів агрегатів, що набули широкого поширення. Головний виробник - Алтайський моторний завод, який працює на території Барнаулу.

А41 – серія, в якій представлені безнаддувні дизельні двигуни, забезпечені чотирма циліндрами. Будівельна та сільськогосподарська техніка – ось де подібні агрегати використовуються найчастіше. Агрегат відрізняється невибагливістю, високою якістю збирання. Ще одна перевага – гарна ремонтопридатність. Завдяки чому споживачі і віддають перевагу таким агрегатам.

Такі технічні характеристикидвигуна А41 присутні у стокових варіантів:

- 12 тисяч мотогодин заявленого робочого ресурсу.

- Постачання двома шестерні гідронасосами, з додаванням приводу від колінвала з передачею шестерні типу.

- 2 клапани у механізмі газорозподілу.

- Агрегат постійного струму, що має позначення 214А1, 7 = Г304.

- Взимку використовується олія ДС-8, влітку – ДС-11.

- Застосування рідинної системи охолодження двигуна.

- 1,62 кВтг – показник витрати палива.

- 412 НМ при 1300 оборотах - рівень моменту, що крутить.

- 16 – показник для штатного ступеня стискування.

- 130-міліметровий діаметр у кожного окремого циліндра.

- 140 мм довжини ходу поршня.

- Циліндри, встановлені вертикально.

- Загальна кількість циліндрів дорівнює 4. Показник відрізняється, якщо розглядати, наприклад, двигун ЗМЗ 41.

Як виглядає двигун а 41

Двигун А41: куди його можна встановлювати

Даний різновид агрегату присутній у:

- Насосні установки.

- Грейдер.

- електростанцій.

- екскаватори.

Допускається з'єднання з іншими різновидами техніки, якщо представники заводу не заперечують. Використовують двигун на тракторах серії Т-4А, ДТ-75М, Т-4. Двигун ГАЗ 41 також став популярним.

Основні особливості, оглядова інформація

Якщо двигун 90-сильний, то для нього буде характерний об'єм циліндрів, що дорівнює 7,43 літрам. Завдяки цьому навіть щодо слабких оборотах з'являється серйозна потужність. Розробники намагаються стежити за останніми тенденціями, характерними для мотобудування. Тому в блок системи управління була вбудована система за безпосереднім упорскуванням. Це означає, що подачу палива контролюють лише електронні системи.

Ще однією важливою особливістюстає застосування газорозподільного механізму із двома клапанами. Інженери використовували цю деталь надання максимального ККД своєму двигуну. Віддача та ефективність пристрою також покращилися, що доводять численні фото, двигун А 41 з кожною модифікацією стає краще.

Високоміцні гільзи із чавуну додають агрегату загальної надійності. Їхня поверхня проходить обробку спеціальним методом – вершинне хонінгування. Система охолодження стає продуманішою, збільшується загальний робочий ресурс. Але треба пам'ятати про збільшення ваги. Головним елементом системи охолодження стає масляно-рідинний теплообмінник. Він однаково добре охолоджує двигун як у неодруженому режимі, так і за наявності додаткових навантажень. Стабільність двигуна серйозно покращена завдяки тому, що він тепер здатний підтримувати стабільну, комфортну температуру. Це сприяє тому, що зчеплення двигуна А41 працює краще.

Які ще параметри заслуговують на увагу

Серед цікавих параметрів клапани під час роботи двигуна провертаються, коли на них впливають власні пружини. Це відбувається через вібрації, які супроводжують стандартні робочі режими. Клапанні двигунивизнаються більш надійними, тому таку конструкцію можна віднести до переваг пристрою.

Найсерйозніші навантаження зазвичай потрапляють на розподільний вал. Тому його загартування передбачає застосування високочастотних струмів. Роботу механізму забезпечують 12 кулачків та 7 шийок, які знаходяться всередині.

Вузол починає рух при взаємодії з коленвалом. Шестерна передача бере участь у даному процесі.

Екологічність силового агрегату- Ще одне питання, про яке розробники серйозно подумали. Агрегати, що вийшли з виробництва, не мають порушень щодо викиду шкідливих речовин в атмосферу. Тому і система мастила двигуна А 41 залишається надійною.

Щодо модифікацій

Залежно від того, яка спецтехніка використовується, використовуються різні модифікації двигуна.

Основні моделі будуть такими:

- На тракторі ДТ-75 застосовують А-41І, СІ, С.

- Для автонавантажувачів та катків підходить А-41 Д.

- А 41-Г – модифікація для бурових установок та грейдерів, асфальтоукладальників.

- Насосні станції передбачають застосування серії А-41.

Використання трактора в техніці

Базові моделі частіше ставляться на трактори чи будь-яку іншу техніку, погоджену із заводом-виробником. Мотор випускається всього більш ніж у 11 модифікаціях. З додаткового обладнання допускається застосування:

- Збільшений теплообмінник для системи охолодження моторної олії.

- Передпусковий електрофакельний підігрівач.

- Пневмокомпресор.

- Глушник.

- Муфта зчеплення з модернізацією.

- Двох гідронасосів замість одного.

Розташування циліндрів у модифікацій теж різним. У останніх моделей рядне компонування, завдяки якому до 100 кінських силзростає номінальна потужність. Запас моменту збільшений до 20%, Особливо діє у ДТ 75 регулювання зчеплення. Двигун А41 показує свої переваги за різних обставин.

Про технічне обслуговування

При сервісне обслуговуванняагрегатів не повинно виникнути серйозних проблем. Роботи може виконувати самостійно водій:

- Тиск та температура олії – єдині показники, які потребують постійного відстеження. Поточний рівень мастила передбачає періодичний контроль. Масляний фільтрІноді треба промивати. Через кожні 240 заміні підлягає рідина, що сама використовується.

- Щодня обслуговування двигуна проводиться за різних змінників. Або захід проводиться кожні 8-10 мотогодин. Герметичність з'єднань та кріпильних елементів перевіряють обов'язково, здійснюється очищення від бруду та пилу. Окремо стежать за сторонніми шумами, доливом палива та води.

Система охолодження не обходиться без регулярного обслуговування. Систему потрібно промивати з метою видалення накипу. Додаткова герметизація застосовується, коли протікає.

Обслуговування двигуна потрібно виконувати своєчасно

Опис несправностей

Серед найпоширеніших проблем зазначають такі:

- Перегрів двигуна, через що подальша експлуатація неможлива. Система охолодження агрегату зазвичай застосовує воду. Це призводить до випадання опадів чи появи кальцевого осаду на стінах. Стан радіаторів уважно вивчається перед підвищенням температури. Деталі ретельно очищають, видаляють накип, що утворився. Лише іноді потрібна заміна термостата, помпи, що зламалася.

- Підвищення чаду олії. Наприклад, коли клапанна кришка втрачає герметичність. Такі кришки встановлюються окремо для кожної групи циліндрів. Але в останніх модифікаціях подібні проблемивирішено.

- Робота із помітною вібрацією. В цьому випадку не обійтися без відкриття двигуна. Після чого проводять перевірку для поршня та колінвала. Відповідної заміни вимагають підшипники, що балансують, якщо вони вийшли з ладу, а таке відбувається часто.

- Перебої у роботі двигуна, проблеми з пуском. Поломка часто з'являється через фільтр, що засміявся для палива. Система упорскування також стає джерелом неприємних наслідків. Спочатку ретельно оглядається паливна система. Після цього проводиться розтин двигуна.

Висновок

Установка турбіни від 440 серії двигунів може зараховуватися до робіт з тюнінгу автомобілів. Двигун буде спроможний видавати до 145 кінських сил, якщо всі роботи проведені правильно. При цьому моторесурс не знижуватиметься. Заміна системи упорскування, програмування блоку керування допоможуть збільшити загальну потужність. Після цього до показників додадуться приблизно 5-10 кінських сил.

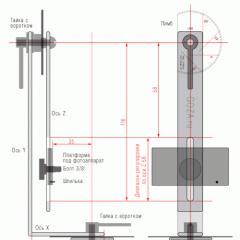

включає в себе колінчастий вал з маховиком і чотири комплекти шатунів з поршнями, поршневими кільцямита поршневими пальцями.Доривошипно-шатунний механізм представлений на рис. 5.

Мал. 5. Кривошипно-шатунний механізмдвигуна А-41 тракторів ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

1) - Колінчастий вал;

2) - Вкладиш;

3) - Заглушка;

4) - Шплінт;

5) - Вкладиш;

6) - Шатун;

7) - Кільця маслознімні;

8) - Поршень;

9) - Стопорне кільце;

10) - Поршневий палець;

11) - Втулка шатуна;

12) - Поршневе кільце;

13) - поршневе кільце;

14) - поршневе кільце;

15) - Гільза;

16) - Кільце ущільнювача;

17) - Вінець;

18) - Маховик;

19) - Болт;

20) - Фланець;

21) - Манжета;

22) - Підшипник;

23) - Болт;

24) - Шайба;

25) - Маслянка;

26) - Шайба масловідбивна;

27) - Півкільце;

28) - Кришка;

29) - Зубчастий вінець;

30) - Кришка шатуна;

31) - Шестерня;

32) - шестерня;

33) - Шайба масловідбивна;

34) - Болт;

35) - шайба;

36) - Шків;

38) - Хроповик;

39) - Шайба.

Колінчастий вал (1) [Рис. 5] п'ятиопорний, сталевий штампований. Кривошипи колінчастого валу розташовуються в одній площині. З метою забезпечення зносостійкості валу його шийки гартують струмами високої частоти.

Шатунні шийки валу порожнисті. У порожнинах шатунних шийок, які закриваються різьбовими заглушками (3), відбувається відцентрове очищення олії, що надходить від корінних підшипників через похилі отвори в колінчастому валу. З метою покращення очищення олії в отвори шатунних шийок завальцьовують трубки, які забезпечують забір олії із центральної зони порожнини шатунної шийки. На передньому кінці колінчастого валу на шліцах розміщені шестерні (32) і (31) приводу газорозподілу та приводу масляного насосута шків (36) клиноременної передачі приводу вентилятора та водяного насоса. Шестерні (31), (32), шків (36) з упорною шайбою(39) та масловідбивна шайба (33) притягнуті до торця корінної шийки колінчастого валу болтом (34) (момент затяжки 300 Н.м. (30кгс.м)), який фіксується стопорною шайбою (25). На шківі (36) за допомогою болтів (37) закріплюється храповик (38), який необхідний для прокручування колінчастого валу вручну при проведенні регулювань механізму газорозподілу та паливної апаратури.

Ччетверта щока колінчастого валу круглої форми, є проточка для встановлення зубчастого вінця (29) приводу механізму врівноваження. Зубчастий вінець напресовується на колінчастий вал, попередньо нагріваючи його до 150-градусів Цельсія, і додатково кріпиться до нього чотирма болтами (3) [рис. 6] через упорні пластини (6).

Мал. 6. Механізм врівноваження двигуна А-41 тракторів ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

1) - Корпус;

2) - Шестерня;

3) - Болт;

4) - Штифт;

5) - Зубчастий вінець;

6) - Пластина;

7) - Шайба замкова;

8) - Прокладка регулювальна;

9) - Шайба замкова;

10) - Шайба;

11) - Болт.

Болти контряться замковими шайбами (7). Кутове розташування вінця (5) визначається штифтом (4).

На задньому кінці колінчастого валу є фланець для встановлення маховика (18) [рис. 5] та масловідбивної шайби (26).

Просіве переміщення валу обмежується півкільцями (27) - вони виконані зі сталеалюмінієвої стрічки та розташовані по обидва боки заднього корінного підшипника. Зазор між півкільцями та завзятими буртами колінчастого валу на новому двигуні становить 0,095-0,335мм. Півкільця стопоряться від провороту штифтами, які запресовані в кришку корінного підшипника. Обидва кінці колінчастого валу (передній і задній) ущільнюються гумовими манжетами, що встановлюються в розточках кришки картера (5) шестерень розподільних (2) [рис. 2] та картера (16) маховика.

Мал. 2. Двигун А-41. Поздовжній розріз.

1) - Масляний насос;

2) - Колінчастий вал;

3) - Передня опора;

4) - Лічильник мото-годин;

5) - Картер шестерень;

6) - Вентилятор;

7) - Водяний насос;

8) - Головка циліндрів;

9) - Випускний колектор;

10) - Ковпак;

11) - Очищувач повітря;

12) - Розподільний вал;

13) - Кришка;

14) - Головна муфта зчеплення;

15) - Маховик;

16) - Картер маховика;

17) - Врівноважуючий механізм.

Вкладиші (2) та (5) корінних та шатунних підшипників колінчастого валу біметалічні, виконуються зі сталеалюмінієвої стрічки. Для забезпечення оптимального підробітку корінні вкладки лудять.

Укладиші шатунних та корінних підшипників взаємозамінні. Забезпечити взаємозамінність вкладишів дозволяє точність виготовлення їх та посадкових гнізд на блоці та шатуні. Зношені вкладиші замінюються на нові (основного чи ремонтного розміру), залежно стану шийок колінчастого вала. При встановленні ремонтних вкладишів шийки валу перешліфовуються на відповідний розмір. Маркування та розміри вкладишів підшипників представлені в табл. 3.

Табл. 3. Маркування вкладишів підшипників та розміри шийок колінчастого валу.

Уерхні та нижні вкладиші шатуна, а також верхні та нижні вкладиші корінних підшипників, які застосовуються для широких опор колінчастого валу (перша, третя, п'ята) – однойменні та взаємозамінні. Верхні вкладиші другої та четвертої корінних опор відрізняються від нижніх тим, що у них є канавка на внутрішній опорній поверхні.

Упосадкові гнізда блоку циліндрів і шатуна вкладиші встановлюються з натягом, що забезпечує правильне прилягання їх до поверхні ліжка, а також фіксацію від повороту. Осьове зміщення вкладишів обмежується виштампованими в них вусиками, які входять у відповідні канавки блоку та шатуна.

Размери вкладишів, що визначають натяг у ліжку (тобто висота виступу площини роз'єму вкладишів над площиною роз'єму ліжка) контролюються у спеціальному пристосуванні. Для тих вкладишів, які використовуються як запасні частини, допускають парівку верхнього та нижнього вкладишів за сумарною контрольною висотою вкладишів. В даному випадку вкладиші в зоні вуса мітяться фарбою зеленого та червоного кольору. При встановленні таких вкладишів їх потрібно поєднувати за мітками (червона із зеленою).

Зазори в шатунних підшипниках для нових двигунів розташовуються в межах 0,096-0,16 мм, зазори в корінних підшипниках в межах 0,116-0,180 мм при вимірі в напрямку перпендикулярному площині роз'єму. Зазор для середнього корінного підшипника становить 0131-0195 мм.

Ппро діаметр корінні шийки колінчастого валу і, відповідно, вкладиші по їх товщині поділяються на два виробничі і чотири ремонтні розміри [табл. 3].

Номіра стандартів вкладишів 1Н та 2Н – виробничі (встановлюються на нові двигуни). Вкладиші інших стандартів – ремонтні, їх встановлюють на двигуни після проведення відповідного перешліфування корінних шийок колінчастого валу.

Звідповідно до стандартів вкладишів маркуються колінчасті вали виробничих стандартів [табл. 4], а позначення валу виштампується на щоці.

На двигуні встановлюється колінчастий вал та вкладиші однієї розмірної групи.

Табл. 4. Маркування колінчастого валу.

| Номер (позначення) валу | Маркування стандарту | Діаметр шийок, мм | |

| корінних | шатунних | ||

| 41-0401-2 | 105(-0,023) | 88(-0,023) | |

| 41-0401-2 | 2НШ | 105(-0,023) | 87,75(-0,023) |

| 41-0401-2 | 2НК | 104,75(-0,023) | 88(-0,023) |

| 41-0401-2 | 2НШК | 104,75(-0,023) | 87,75(-0,023) |

Поршень (8) виготовляється із алюмінієвого сплаву. Діаметр поршня змінний по висоті, збільшується до основи поршня, спідниця еліпсна поршня (з метою забезпечення правильного прилягання поршня до гільзи (15) при його температурному розширенні і впливу на нього зусиль під час роботи двигуна). Спідниця поршня покривається шаром олова (товщина шару 0,003-0,006 мм) для поліпшення опрацювання. На новому двигуні проміжок між спідницею поршня і гільзою циліндра в межах 0,17-0,235 мм при вимірі в площині, перпендикулярної осі поршневого пальця.

Уднище поршня розташовується камера згоряння.

Поршневі кільця виготовляються із спеціального чавуну та з метою забезпечення рухливості кілець у канавках поршня компресійні кільця (12), (13), (14) мають форму трапеції з похилою верхньою поверхнею (кут нахилу 10 град). Найбільш навантажене верхнє компресійне кільце (12) хромоване і покрите шаром олова для кращого опрацювання. Друге (13) і третє (14) компресійні кільця забезпечені трьома кільцевими канавками на зовнішній поверхні з метою забезпечення кращого опрацювання та мастила.

Два маслознімних кільця коробчатого типу з проточкою по зовнішній поверхні, що утворює два пояски (ширина пояска 0,5 мм). Для відведення олії від стінок гільзи циліндра в картер (через отвір у поршні) у тілі маслознімних кілець виконані наскрізні канавки. Під маслознімними кільцямивстановлюються радіальні розширювачі.

Шатун (6) має двотавровий переріз, штампується зі сталі 40Х. Нижня головка шатуна має косий роз'єм для можливості встановлення/зняття шатуна через циліндр двигуна. Кришка нижньої головки кріпиться двома болтами різної довжини, які фіксуються стопорними шайбами. Довгий болт – призонний, визначає положення кришки щодо шатуна.

ДЩоб розвантажити болти від зусиль, які впливають на шатун, стик між кришкою і шатуном виконується у вигляді трикутних шліців. Болти затягуються моментом 180-220 Н.м (18-22 кгс.м), починаючи з довгого болта.

Пготель під вкладиші шатуна обробляються разом з кришкою. Для правильної установкикришки мітки на нижній головці шатуна та на кришці повинні збігатися. Після затягування болтів діаметр ліжка під вкладиші має становити 93+0,031 мм.

Уверхню головку шатуна запресовують бронзова втулка (11). У стрижні шатуна виконано отвір, через яке мастило від шатунного підшипника через канавки та отвір втулки подається на поршневий палець.

Шатуни комплектуються по масі, для одного двигуна різниця допустима до 17 грамів. Позначення маси наноситься на торець верхньої головки шатуна.

Маховик (18) зафіксований у певному положенні щодо колінчастого валу двома настановними штифтами. В одного з настановних отворів маховика є відмітка К, яка при встановленні маховика повинна збігатися з аналогічною позначкою на колінчастому валу.

На маховик напрессован зубчастий вінець (17), в зачеплення з яким при пуску основного двигуна вводиться шестерня механізму вимикання пускового двигуна.

Вартість капітального ремонтуна сайті вказано з урахуванням запасних частин за умови ремонтопридатності основних елементів двигуна: ГБЦ, колінчастого вала, блоку циліндрів.

Що включає капітальний ремонт двигуна?

1. Заміна поршневої групи(Гільза, поршень, палець, кільця);

2. Заміна корінних та шатунних вкладишів;

3. Ремонт колінчастого валу (шліфування/полірування);

4. Ремонт ГБЦ, регулювання зазорів клапанів, опресування та обробка площини ГБЦ;

5. Ремонт паливної апаратури (заміна плунжерних пар ТНВД, заміна розпилювачів форсунок). Перевірка, регулювання на стенді;

6. Заміна всіх РТІ, прокладок, підшипників;

7. Ремонт пневмокомпресора;

8. Ремонт турбокомпресора (за наявності);

9. Обкатка двигуна на стенді в 3 режимах (холодна, гаряча на холостому ході, гаряча під навантаженням);

10. Фарбування.

Обмін двигуна!

Поміняйте свій несправний двигун на двигун із капемонту всього за 1 день!

Ви оплачуєте ремонт та забираєте відремонтований двигун з нашого складу!

Це зручно та значно економить Ваш час!

Термін ремонту

Незалежно від завантаженості виробництва, ми виконаємо ремонт Вашого двигуна в термін, що не перевищує 10 днів.

Гарантія

На всі двигуни з капітального ремонту ми гарантуємо 6 місяців з моменту отримання.

Доставка

Якщо Ви з іншого регіону, це не проблема! Ми оперативно відправимо двигун зручною для Вас транспортною компанією або попутним транспортом до будь-якого регіону РФ. При цьому безкоштовно доставимо двигун на термінал транспортної компаніїв Н.Новгороді, Ви ж оплачуєте лише міжтермінальне перевезення до свого міста.

Вітчизняна будівельна та сільгосптехніка, спецмашини комплектуються різними силовими агрегатами. Один із їхніх представників – дизельний двигун А 41, виробництва Алтайського моторного заводу, розташованого у Барнаулі.

Технічні характеристики

А 41 - серія чотирициліндрових безнаддувних дизельних двигунів. Їх основне призначення - експлуатація в будтехніці та сільськогосподарських машинах. А 41 - якісний, невибагливий, довговічний агрегат, простий в експлуатації і має гарну ремонтопридатність, і така характеристика двигунів А 41 дозволила йому отримати визнання споживачів.

А41, знятий з трактора ДТ-75:

Технічні характеристики двигуна А 41 у стокове варіанті:

- Вага двигуна А 41: 930 кг.

- Розміри двигуна: довжина 1425 мм, ширина 827 мм.

- Виконання блоку циліндрів: чавунний БЦ.

- Подача палива: шляхом прямого упорскування ДП.

- Алгоритм роботи циліндрів: 1 – 3 – 4 – 2, відлік ведеться від вентилятора двигуна.

- Об'єм: 7.43 літра.

- Потужність, що розвивається: до 90 кінських сил.

- Кількість оборотів за паспортом: 1750 про. за хвилину.

- Циліндрів: 4.

- Розташування циліндрів: встановлені вертикально.

- Довжина ходу поршня: 140 мм.

- Діаметр окремого циліндра: 130 мм.

- Штатний рівень стиснення А41: 16.

- Розвивається: 412 Нм на 1300 оборотах.

- Витрата палива: хв. 1.62 кВтг.

- Система охолодження дизельного двигунаА 41: рідинна.

- Використовуване масло: ДС-11 літній період, ДС-8 взимку.

- Генератор двигуна: агрегат постійного струму 7 = Г304, 214А1.

- Кількість клапанів механізму газорозподілу: 2

- Гідронасоси: 2 шестерні насоса, привід від колінвала передачею шестерні типу.

- Заявлений моторесурс: 12 тисяч мотогодин на останніх моделях двигуна.

Куди встановлюється двигун АМЗ А-41

Даним мотором оснащуються екскаватори, грейдери, електростанції та насосні установки, інша техніка за погодженням із заводом-виробником. З його тракторів використовують на тракторах Т-4, ДТ-75М, Т-4А.

Огляд та особливості - Двигун А-41

90-сильний двигун має солідний об'єм циліндрів в 7.43 літра, що дозволяє базовій моделі А 41 видати таку потужність на відносно малих оборотах, близько 1750. Следуя за тенденціями моторобудування, розробники внесли в А 41 блок електронної системибезпосереднього упорскування: паливоподача повністю контролюється електронікою.

Важлива особливість двигуна А 41 – двоклапанний газорозподільний механізм. Інженери використовували його, щоб надати двигуну максимально можливий ККД, віддачу та ефективність.

Щоб зробити агрегат надійнішим, А 41 використані високоміцні чавунні гільзи, поверхня яких оброблена методом вершинного хонінгування. Це збільшує ресурс двигуна, разом з продуманою системою охолодження (щоправда, зростає і вага). Як така використовується зовнішній масляно-рідинний теплообмінник, що однаково добре охолоджує двигун і в холостому режимі, і при максимальних навантажень. Завдяки підтримці стабільно-комфортної робочої температури, надійність двигуна була додатково покращена.

Цікава особливість двигуна: клапани при роботі двигуна здатні прокручуватися від впливу власних пружин і супутніх робочих циклів двигуна вібрацій. Це можна віднести до плюсів конструкції, оскільки клапанний стрижень зношується більш рівномірно (хоча фаска тарілки клапана зношується теж).

Розподільний вал двигуна повинен витримувати вагомі навантаження, тому його гартують високочастотними струмами. На розподільному валу є 7 шийок і 12 кулачків, що забезпечують роботу механізму. Вузол приводиться в рух від колінвалу за допомогою шестерної передачі.

Розробники подбали і про екологічність силового агрегату: двигун АМЗ, що вийшов з цехів, відповідає вітчизняному стандарту Р 41.96-2005 за відсутністю порушень у викиді забруднюючих і шкідливих речовин.

Модифікації двигуна

Двигун випускається у різних варіаціях, призначених для роботи з певною спецтехнікою.

Основні моделі:

Базова модель двигуна та модифікації ставляться на трактори та іншу техніку, за погодженням із виробником. Усього існує більше 11 варіацій мотора, що відрізняються, в основному, додатковим обладнанням. Можна поставити:

- два гідронасоси;

- модернізовану муфту блоку зчеплення;

- глушник;

- пневмокомпресор;

- передпусковий електрофакельний підігрівач;

- збільшений теплообмінник системи охолодження моторної олії і т.д.

Модифікації двигуна А-41СІ1, 02 і 03 відрізняються один від одного розташуванням циліндрів: останній отримав рядне компонування, завдяки чому номінальна потужність двигуна, що розвивається, зросла до 100 сил, а запас моменту - до 20%, в порівнянні з побратимами. На популярні трактори серії ДТ-75, згідно з каталогом заводу, ставляться мотори А 41І, СІ, С.

Починаючи з 2001 року двигуни при складанні компонуються власною головкою для окремих циліндрових груп, завдяки чому покращилася надійність газового стику та впала витрата моторної олії «на чад». У 2003 була створена модифікація із запуском від електростартера, завдяки чому виріс моторесурс. А у 2012 картерний блок двигуна А 41 замінили на ліцензовані німецькі картери, що зробило двигун ще надійнішим.

Блок-картер:

А-41 має споріднений двигун А-01, також призначений для роботи на спецтехніці. На відміну від А-41, другий двигун має 6 циліндрів.

Техобслуговування

Як уже згадувалося, А 41 та його модифікації невибагливі до умов роботи та сервісу. Кваліфікований технік цілком впорається із завданнями поточного обслуговування самостійно.

По суті, для тривалої та безперебійної роботи мотора необхідно, в основному, стежити за температурою масла та тиском у масляній магістралі, не дозволяючи рівню мастила падати нижче за критичний рівень, і промивати. Заміна масла проводиться регулярно, кожні 240 мотогодин напрацювання двигуна.

Важлива регулярна операція – регулювання зчеплення, оскільки при поступовому зносі накладок дисків збільшуються зазори відведення середнього диска та вільний хід муфти. Схематичний пристрій зчеплення на прикладі такого в тракторі ДТ-75:

Це дводискова муфта сухого виконання постійно-замкнутого типу. Регулювання зчеплення ДП 75 з двигуном А 41 повинно проводитися, при необхідності за результатом перевірки, приблизно кожні 240 мотогодин.

Згодом може також знадобитися регулювання клапанів двигуна А 41. Допускається зазор 0.25 ... 0.3 мм, для обох клапанів цього двигуна.

Обслуговувати двигун слід також щозмінно, при закінченні зміни або перед її початком. Інтервал поточного сервісу – близько 10 мотогодин. У набір маніпуляцій входить:

- очищення двигуна від бруду, пилу, що накопичився;

- перевірка кріплень та стану герметичності стиків;

- контроль відсутності сторонніх шумів;

- перевірка на протікання палива, води та моторного масла.

- Охолоджувальну систему двигуна також слід своєчасно обслуговувати. У набір сервісних операцій входять:

- видалення накипу з блоку охолодження, промивання системи;

- перевірка на течі та герметизація слабких місцьрадіатора, за потреби.

Типові несправності

Мотору властиві деякі характерні проблеми.

- Перегрів.

Як холодоагент системи охолодження двигуна використовується в основному вода, яка залишає відкладення кальцію на стільниках радіатора і осад в трубках і порожнинах системи. Тому слід регулярно перевіряти, в якому стані знаходиться радіатор і промивати його, особливо якщо передбачається експлуатація двигуна на високих навантаженнях. Іноді, у запущених випадках, необхідно змінювати помпу, що вийшла з ладу, або термостат двигуна А 41, що перестав працювати.

- Аномально висока витрата моторного масла на чад.

Причиною цього є негерметична клапанна кришка, своя для окремої циліндрової групи. Саме для виправлення цього недоліку в нових моделях використані блоки картера німецького виробництва.

- Втрата потужності двигуна, сильні вібрації під час роботи мотора.

Імовірна причина – дефект у вузлі колінвалу чи поршнях. Слід також перевірити підшипники балансування, їм властиво ламатися із наступною обов'язковою заміною таких.

- Поганий пуск двигуна, перебої під час роботи.

Причинами цього можуть стати неполадки системи упорскування або забруднення брудом. паливний фільтр. Слід діагностувати паливну систему, прочистити або замінити фільтр, а якщо ця операція не матиме ефекту, розкрити двигун і перевіряти внутрішні компоненти.

Тюнінг

У деяких ситуаціях потужності двигуна А41 може не вистачати. Як і в «цивільних» двигунах, тут існують деякі технічні прийоми, що дозволяють знімати з силової установкипідвищену потужність.

- Установка турбіни від двигунів серії 440.

Це операція комплексна, що вимагає також монтажу відповідних нових характеристик двигуна шатунів та мастильної системи. При дотриманні цих вимог двигун стає здатним видавати до 145 сил, при збереженні штатного моторесурсу.

- Перепрошівка.

Деякого приросту можна досягти суто програмними маніпуляціями, перепрограмувавши електронний пристрійкерування двигуном.

Важливо: при цьому вкрай бажано встановити продуктивніші форсунки, оскільки штатні можуть не впоратися з навантаженням.

Таким чином до характеристик двигуна А 41 додають на 5-10 кінських сил більше, ніж у виконанні.