Розподільний вал двигуна зив сто тридцять. d - діаметр оброблюваної деталі, мм

Двигун ЗІЛ-130

Завод імені Лихачова випускає вантажний автомобільЗІЛ-130 та на його базі різні модифікації. Автомобіль обладнується багатоциліндровим карбюраторним. двигуном ЗІЛ-130потужністю 150 л/с, забезпечує рух автомобіля зі швидкістю 90 км/год. Про конструктивних особливостяхдвигуна розповім я.

У двигуні 8 циліндрів розташовані V образно в 2 ряди під кутом 90 градусів, зменшують його довжину і дають можливість зручно та доступно розмістити на двигуні його зовнішнє обладнання. З правого боку на двигуні встановлено масляний насос та генератор. З лівого боку бачок, насос гідропідсилювача керма, масловказівник та стартер.

У розвалі між циліндрами розташований карбюратор, паливний насос, повітряний фільтр, фільтр очищення олії, переривник розподільник та впускний трубопровід. Спереду двигун оснащений водяним насосом, повітряним компресором, повітряним фільтром, шківами клинопасової передачі та вентилятором. Основою двигуна є кривошипно-шатунний механізм. Він складається з колін валу, кривошипа, якого за допомогою шатунів з'єднані з поршнями циліндрів.

Розподільний механізм

Колінчастий та розподільні вали з'єднуються шестернями, тому вони працюють строго узгоджено. Від кулачків розподілу валу через штовхачі та штанги рух передається коромислами, які і відкривають клапани, а до своїх гнізд клапани притискаються пружиною.

У процесі роботи всі деталі механізму повинні змащуватись, охолоджуватися, а робочий процес забезпечуватиме харчування горючої суміші. Всі показані механізми та системи утворюють єдиний силовий агрегатдвигун ЗІЛ-130

Розглянемо деталі кривошипно-шатунного механізму.

Колінчастий вал разом із шатунно-поршневими групами рухається, а блок циліндрів із головками є нерухомими корпусними деталями. Блок циліндрів посилений перегородками стінками сорочок охолодження та поперечними арками, тому корпус блоку є монолітним жорстким та міцним.

В отворі верхньої частини блоку встановлюються мокрі циліндрові гільзи. Зверху гільзи ущільнюються затискачем бурта між головками циліндрів та блоком, а в низу двома гумовими кільцями. Для підвищення зносостійкості гільзи запресовуються кільцеві вставки з антикорозійного чавуну.

Голівка блока

Кожна головка циліндрів є складним виливком з алюмінієвого сплаву. Головка має бічні стінки із сорочками охолодження та нижню плиту. З одного боку в головці зроблено впускні канали, а з іншого - випускні. У нижню плиту запресовані сідла, а зверху напрямні втулки клапанів. Надійність щільного з'єднання головки циліндрів з блоком досягається прокладкою з асбесто сталевого полотна.

Поршні

Поршні виготовляються із спеціального алюмінієвого сплаву. При роботі поршень зазнає великих механічних навантажень і значних нагрівань, тому головка плоского днища поршня масивна. З внутрішньої сторонипосилена ребрами, що з'єднують її з бобишками.

Спідниця поршня є напрямною. Поршень має канавки для встановлення в них поршневих кілець. У трьох верхніх канавках встановлюються пружні чавунні компресійні кільця. Поршень з'єднується із шатуном поршневим пальцем.

Колін вал

Особливість конструкції колін валу, що на кожній шийці його кривошипа розташовуються по 2 шатуни. Колін вал сталевий повно опорний. Його 5 корінних шийок розподілені рівномірно після кожного кривошипа. Корінні шийки валу збільшені по діаметру, але незначні по довжині, а шатунні навпаки. Корінні шийки валу як і шатунні обертаються в підшипниках з тонкостінними тришаровими вкладишами, що складаються з 2 взаємозамінних напівкілець.

Під час роботи двигуна, поршні здійснюють поступально-поворотний, прямолінійний рух, а шатуни кривошипу перетворюють цей рух на обертальний, при цьому маса кривошипів разом з нижніми головками шатунів створюють на валу відцентрові сили, які нерівномірно навантажують корінні підшипники, картер двигуна. тому колін вал виготовлений із шістьма противагами.

Ці противаги і врівноважують відцентрову силу кривошипу та шатунів. У корінних шийках колін валу просвердлені канавки, для змащення шатунних підшипників. Канали проходять через щоки кривошипів до шатунних шийок, а в шийках зроблені порожнини для грязеуловлювача.

Від осьового переміщення в блоці колін вал утримується 2 сталевими наполегливими шайбами розташованими з обох боків першого корінного підшипника. На передньому кінці валу встановлюється розпірно - завзята шайба, шестерня колін валу, масловідбивач, храповик, і шків ремінної передачі.

Задній кінець валу має масловідбивний гребінь і маслозгінне різьблення. Ущільнення кінця валу забезпечується сальником. На фланці колін валу встановлюється маховик із зубчастим вінцем для пуску двигуна від стартера. Маховик кріпиться до фланця шістьма болтами.

Піддон

Картер двигуна закривається піддоном. Він стає резервуаром для олії та оберігає деталі від забруднення. Між картером і піддоном ставиться коркове прокладання. Розподільний механізм двигуна ЗІЛ-130 клапанного типу. Клапани впуску та випуску кожного циліндра знаходяться безпосередньо над порожниною циліндрів.

Тарілки клапанів пружинами притискаються до своїх сідлах. Розподільний вал з'єднаний шестернею з колінчастим валомта працює з ним синхронно. Кулачки валу через штовхачі та штанги передають рух до коромислів. Коромисла повертаючись на осі долають зусилля пружин і опускають клапан, відкриваючи отвори в циліндри.

Одночасно під дією пружини штовхачі притискаються до кулачка валу та забезпечують необхідну тривалість відкриття клапана, так працює цей механізм.

Розподільний вал

Розподільний вал двигуна сталевий. Для управління клапанами на валу є 16 кулачків. Також знаходиться ексцентрик паливного насосу, насос для шестірні, шестерня приводу розподільника запалення та масляного насоса. Вал має 5 опорних шийок, які обертаються в підшипниках, що складаються з втулок, покритих біметалічним сплавом.

Від осьового переміщення вал утримується стопорним фланцем, а зазор між маточиною шестерні і торцем опорної шийки валу фіксується розпірним кільцем, товщина якого трохи більша за упорний фланець. Розподвал рухається від колінчастого валу, через пару шестерень.

Шестерні закриваються кришкою. Синхронна робота 2 валів досягається правильною сполукою за мітками. Штурхачі є пустотілі сталеві склянки. Штанги складаються із сталевих трубок із запресованими по кінцях загартованими наконечниками.

Коромисло

На осях головки блоку встановлено 8 сталевих коромисел. Вісь коромисел закріплена на 4 стійках. Коромисло є нерівноплечим важелем, його коротке плече знаходиться під штангою, а довге над стрижнем клапана, що сприяє більшому відкриттю.

Коротке плече коромисла має гвинт із контр гайкою. Стрижні клапанів працюють у напрямних втулках. Вони забезпечують посадку клапанів на сідла без перекосів. Сідла клапанів вставні. Пружини сприяють посадці клапанів на сідла.

Нижній кінець пружини упирається в упорну шайбу, а верхній, у тарілку, що утримується на стрижні клапана 2 сухарями. Моменти відкриття клапанів щодо мертвим точкамназивається фазою газорозподілу, яка виражається в градусах повороту колін валу.

Клапана

Впускний клапан починає відкриватися до приходу поршня у ВМТ за 21 градус повороту кривошипу колін валу. Це необхідно для більшого відкриття клапана та кращого заповнення циліндрів сумішшю. Закривається впускний клапан після проходу поршня у ВМТ на 75 градусів повороту кривошипу валу.

Випускний клапан відкритий до приходу поршня у ВМТ за 57 градусів повороту кривошипу валу. Закривається випускний після проходу поршня у ВМТ на 39 градусів повороту кривошипу. Цим досягається найкраще очищення камери згоряння. Період одночасного відкриття клапанів біля ВМТ називається перекриттям.

На двигуні ЗІЛ-130 нумерація циліндрів йде так 12345678 з правого лівого ряду, причому черговість роботи циліндрів наступна 15426378. До рами двигун кріпиться на 3 точках. Передньою точкою є кріплення передньої кришки розподільника шестерень.

Лапи упираються на поперечину рами двома задніми опорами служать лапи картера зчеплення, що закріплюються на 2 кронштейнах рами. Кожна точка кріплення еластична із гумовими подушками. Складний агрегат двигун ЗІЛ-130 зручний в обслуговуванні, надійний та довговічний в експлуатації.

ДИВІТЬСЯ ВІДЕО

Практично у всіх чотиритактних поршневих моторах внутрішнього згорянняє газорозподільний механізм на основі розподільного валу. Все про розподільні вали, їх існуючі типи, конструкції та особливості роботи, а також про правильному виборіта заміні валів читайте у запропонованій статті.

вигателя (мотори з нижнім розташуванням валу); Установка в головці блоку (мотори з верхнім розташуванням валу). Зазвичай у нижніх валах немає додаткових елементів, їх мастило виконується за рахунок масляного туману в картері та подачею олії під тиском до опорних шийок через втулки. У верхніх валах часто присутній поздовжній канал і виконані поперечні свердління в опорних шийках - так забезпечується мастило шийок подачею олії під тиском. У двигуні може бути один або два РВ, у першому випадку один вал забезпечує привід всіх клапанів, у другому випадку один вал забезпечує привід тільки впускних клапанів, другий - тільки випускних. Відповідно, на загальному РВ кількість кулачків відповідає числу всіх клапанів, а на кожному з роздільних РВ кількість кулачків удвічі менша від загальної кількості клапанів. Привід РВ може здійснюватися за допомогою ременя, ланцюга або шестерні безпосередньо пов'язаної з шестернею колінчастого валу. Сьогодні найчастіше використовуютьсяПристрій та принцип роботи распредвала

Двигун автомобіля є складним механізмом, одним з найважливіших елементів якого є розподільний вал, що входить до складу ГРМ. Від точної та безперебійної роботи розподільного валу багато в чому залежить нормальна робота двигуна.

про пристрій двигуна, газорозподільний механізм може мати нижнє або верхнє розташування клапанів. На сьогоднішній день найчастіше зустрічаються ГРМ із верхнім розташуванням клапанів. Така конструкція дозволяє прискорити та полегшити процес обслуговування, що включає регулювання та ремонт розподільного валу, для якого знадобляться запчастини на розподільний вал. Пристрій розподільного валу З конструктивної точки зору розподільний вал двигуна пов'язаний з колінвалом, що забезпечується наявністю ланцюга та ременя. Ланцюг або ремінь розподільного валу надягають на зірочку колінчастого валу або на шків розподільного валу. Такий шків розподвалу, як розрізна шестерня, вважається найбільш практичним та ефективним варіантом, тому досить часто використовується для тюнінгу двигунів з метою збільшення їхньої потужності. Підшипники, всередині яких відбувається обертання опорних шийок розподільного валу, розташовуються на головці блоку циліндрів. Якщо кріплення шийок виходять ізНадіслати свою гарну роботу до бази знань просто. Використовуйте форму, розташовану нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

1. ВВЕДЕННЯ

2 ТЕХНОЛОГІЧНА ЧАСТИНА

2.7 Вибір настановних баз

2.8.1 Наплавлення

2.8.2 Шліфування

2.8.3 Полірування

2.8.4 Шліфування

2.8.5 Наплавлення

2.8.7 Токарна

2.8.8 Наплавлення

2.8.9 Токарна операція

2.8.10 Фрезерна

2.9.1 Наплавлення

2.9.2 Шліфування

2.9.3 Полірування

2.9.4 Шліфування

2.9.5 Наплавлення

2.9.6 Шліфування

2.9.7 Токарна

2.9.8 Наплавлення

2.9.9 Токарна

2.9.10 Фрезерна

2.10 Операційна картка

3 КОНСТРУКТОРСЬКА ЧАСТИНА

4 ВИСНОВОК

1. ВВЕДЕННЯ

Зростання автомобільного парку нашої країни призвело до створення авторемонтного виробництва. Потреба в ремонті машин виникає разом з їх появою, отже діяльність людини, спрямована на задоволення цієї потреби існує стільки ж, скільки існують машини. Добре налагоджене ремонтне виробництво дозволяє максимально збільшити термін служби автомобілів. Під час простою автомобіля на ремонті, підприємство зазнає збитків. Необхідно якнайшвидше вивести автомобіль на лінію, це можливо тільки при швидкому та якісному ремонті. Для виконання такого ремонту необхідний точний розрахунок послідовності операцій, часу та способів усунення дефектів.

Дедалі більше АТП приділяють велику увагу комплексної організації відновлювальних робіт. При комплексному відновленні знижується час ремонту та трудомісткість. В даний час існує безліч авторемонтних заводів, які займаються капітальним ремонтом автомобілів та їх систем та агрегатів. Це дозволяє забезпечити більш високу надійність автомобіля у подальшій експлуатації та автомобіль відновлений після капітального ремонтуна 30-40% дешевше ніж вартість нового автомобіля дуже важливо для АТП. Багато деталей які підлягають відновленню можна ремонтувати можна ремонтувати на АТП, яке має спеціальне технологічне обладнання, це для підприємства обійдеться в більш короткий термін і в нижчі матеріальні витрати.

Ефективно керувати настільки великою сферою діяльності, як авторемонтне виробництво, необхідно спиратися на сучасні наукові знання та мати добре організовану інженерну службу. Організація ремонту автомобілів у нашій країні постійно приділяється велика увага. Завдяки розвитку ефективних методіввідновлення зношених деталей, прогресивної технології розбирально-складального комплексу робіт та впровадження більш досконалих технічних засобіву ремонтне виробництво створилися передумови підвищення ресурсу автомобілів після капітального ремонту, хоча у час ресурс відремонтованого автомобіля становить 60-70% від ресурсу нових машин, а вартість ремонту залишається високою.

2 ТЕХНОЛОГІЧНА ЧАСТИНА

2.2 Умови роботи розподільчого валу ЗІЛ – 130

У процесі експлуатації розподільний вал піддається: періодичним навантаженням від сил тиску газів та інерцій руху мас, що викликають змінну напругу в її елементах; тертя шийок про вкладиші підшипників; тертя при високих питомих тисках та навантаженнях за наявності абразиву; динамічні навантаження; вигину та скручування і т.д. Їх характерні такі види зносу - окисне і порушення втомної міцності, молекулярно - механічний, корозійно-механічний і абразивний. Вони характеризуються такими явищами - утворення продуктів хімічної взаємодії металів із середовищем та руйнування окремих мікрорайонів поверхневого шару з відділенням матеріалу; молекулярним схоплюванням, перенесенням матеріалу, руйнуванням можливих зв'язків вириванням частинок і т.д.

2.3 Вибір раціональних способів усунення дефектів деталі

Зношування опорних шийок шліфують до одного з ремонтних розмірів. Шліфування здійснюється на кругло- шліфувальному верстаті. Бо простота технологічного процесута обладнання, що застосовується; висока економічна ефективність; збереження взаємозамінності деталей у межах певного ремонтного розміру.

При зносі різьблення її усувають вібродуговою наплавкою, так як невеликий нагрівання деталі, не впливає на їхню термообробку, невелика зона термічного впливу, досить висока продуктивність процесу.

При зношуванні ексцентрика його наплавляють і потім шліфують на шліфувальному верстаті. Оскільки: простий технологічний процес та застосування обладнання; висока економічна ефективність; збереження взаємозамінності деталей у межах певного ремонтного розміру.

розподільний вал автомобіль дефект

2.4 Розробка схем технологічного процесу, усунення кожного дефекту окремо

Таблиця 1

|

Способи ремонту деталі |

№Операції |

Операції |

||

|

Гальванічна (залізнення) |

||||

|

Знос опорних шийок |

Залізнення |

Шліфувальна (шліфувати шийки) Полірувальна (полірувати шийки) |

||

|

Токарно-гвинторізна |

||||

|

Зношування різьби |

Наплавлення під шаром флюсу |

(зрізати зношене різьблення) Токарно-гвинторізна (обточити, нарізати різьблення) |

||

|

Наплавна (заплавити |

||||

|

Знос паза під шпонку |

Наплавлення під шаром флюсу |

Токарно-гвинторізна (обточити) Горизонтально-фрезерна (Фрезерувати паз) |

||

|

Наплавна |

||||

|

Зношений ексцентрик |

Наплавлення |

(наплавити ексцентрик) Токарно гвинторізна (обточити ексцентрик) Кругло-шліфувальна (шліфувати ексцентрик) |

2.5 План технологічних операцій з підбором обладнання, пристроїв та інструменту

|

найменування операції |

Обладнання |

Пристосування |

Інструмент |

|||

|

Гальванічна (залізнення) |

Ванна для залізнення |

Підвіска для залізнення |

Пензлик для ізоляції |

Штангенциркуль |

||

|

Шліфувальна (шліфувати шийки |

Кругло-шліфувальний верстат ЗБ151 |

Повідковий патрон |

Шліфувальне коло Д=450 |

Мікрометр 25-50 мм |

||

|

Полірувальна (Полірувати шийки) |

||||||

|

Токарно-гвинторізна (зрізати різьблення) |

||||||

|

Наплавна (наплавити шийку під різьблення) |

||||||

|

Токарно-гвинторізна (обточити, нарізати різьблення) |

||||||

|

Наплавна (заплавити паз) |

||||||

|

Токарно-гвинторізна (обточування) |

||||||

|

Фрезерна (фрезерувати паз) |

||||||

|

Наплавна (наплавити ексуентрик) |

||||||

|

Токарно-гвинторізна (обточити ексцентрик) |

||||||

|

Кругло-шліфувальна (шліфувати ексцентрик) |

2.6 Коротка характеристика обладнання

Токарно-гвинторізний верстат 1К62

1 Відстань між центрами, мм 710, 1000, 1400

2 Найбільший діаметр обробки прутка, що проходить через шпиндель, мм 36

Над супортом – 220

Над станиною – 400

3 Число обертів шпинделя за хвилину 12,5, 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 0 1250, 1600, 2000

4 Поздовжні передачі супорта в мм на 1 оборот шпинделя 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,13, 0,14, 0,15, 0,17, 0,195, 0,21, 0,23, 0,26, 0,28, 0,3, 0,34, 0,39, 1,04, 1,21, 1,4, 1,56, 2,08, 2,42, 2, 8, 3,8, 4,16

5 Поперечні подачі супорта 0,035, 0,037, 0,042, 0,048, 0,055, 0,065, 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,2, 0,2 1,21, 1,04, 2,08, 3,48, 4,16

6 Потужність електродвигуна 10 кВт

7 габаритні розміриверстата, мм

довжина 2522, 2132, 2212

ширина 1166

висота 1324

8 Маса верстата 2080-2290 кг

Кругло-шліфувальний верстат

1 Найбільший діаметр виробу, що обробляється 200 мм

2 Діаметр шліфувального круга, мм 450-600

3 Максимальне переміщення столу 780 мм

4 Найбільше поперечне переміщення бабки шліфувального круга 200 мм

5 Максимальна довжина шліфувального виробу 7500 мм

6 Потужність головного електродвигуна 7 кВт

7 Число оборотів шпинделя шліфувальної бабки за хвилину - 1080-1240

8 Число оборотів шпинделя передньої бабки за хвилину 75;150;300

9 Межі швидкостей поздовжнього ходу столу метрів за хвилину 0/8$10

Горизонтально-фрезерний верстат 6Н82

1 Розміри робочої поверхні столу, мм 1250х320

2 Найбільше переміщення столу, мм

подовжнє - 700

поперечне – 250

вертикальне - 420

3 Число оборотів шпинделя за хвилину - 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500

4 Поздовжня та поперечна подача, в/хв - 19; 23,5; 30; 37,5; 47,5; 60; 75; 95; 150; 190; 235; 300; 375; 475; 600; 750; 950

5 Вертикальні подачі рівні 1/3 поздовжніх

6 Потужність електродвигуна, кВт

наведена шпинделя - 7

наведена подача – 2,2

7 Габарит верстата, мм - 2100х1740х1615

8 Вага верстата, кг - 3000

2.7 Вибір настановних баз

При зносі опорних шийок настановною базою буде шийка під розподільну шестерню і шестерня під різьблення.

При зносі різьблення настановною базою будуть опорні шийки.

При зносі ексцентрика настановною базою буде шийка під розподільну шестерню і шестерня під різьблення.

2.8 Розрахунок режимів різання та норм часу

2.8.1 Наплавлення

2) наплавити вершини кулачка;

3) зняти деталь.

Сила зварювального струму:

Da - густина струму (Л-1 стор. 313 таб. IV 3.3), А/мм2.

Маса розплавленого металу:

Г/хв, (2)

де ан - коефіцієнт наплавлення (Л-1 стор. 313 таб. IV 3.3), г/А · год.

, см3 /хв, (3)

де г - щільність розплавленого металу, що приймається рівною

щільності металу, що розплавляється, г/см3.

см3/хв.

, м/хв, (4)

м/хв.

Швидкість наплавлення:

, м/хв, (5)

t = 15 мм;

S = 0,3 мм/про.

м/хв,

, про/хв, (6)

де D - диметр деталі, що наплавляється, мм.

про/хв,

, хв. (7)

Приймемо: = 0,6 хв;

= 0,22 хв.

хв,

, хв. (8)

Приймемо: L = 0,6927 м;

tв2 = 0,14 хв.

хв,

, хв,

np – число розігрівів.

Приймемо: F = 18 мм2;

aн = 2,5 г/А·год;

r = 7,8 г/см3;

= 0,1 хв;

np=1.

хв,

, хв, (9)

хв.

2.8.2 Шліфування

2) шліфувати кулачки;

3) зняти деталь.

, м/хв, (10)

де Cv - постійна величина залежить від оброблюваного матеріалу, характеру кола та виду шліфування;

t – глибина шліфування, мм;

Приймемо:

Cv = 0,24 (Л1 стор 369 таб. 4.3.92);

в = 0,25;

d=1,5 мм;

t=0,05 мм.

м/хв.

Визначаємо частоту обертання:

, про/хв, (11)

р = 3,14;

S = · B , мм/об, (12)

кола;

S = 0,25 · 1700 = 425 мм/об.

Визначаємо основний час:

tо = · i · К / n · S, хв, (13)

S - Поздовжня подача, мм/об;

(Л1 стор 370);

i – число проходів.

L = l + B, мм, (14)

L = 1,5 + 1700 = 1701,5 мм

, (15)

.

Приймемо: S = 0,425 м;

К = 1,4;

i = 1.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (16)

де tо - основний час, хв;

tвп - допоміжний час, пов'язаний із переходом, хв.

Приймемо: tву = 0,25 хв;

tвп = 0,25 хв.

, хв, (17)

, хв, (18)

хв,

хв,

хв.

2.8.3 Полірування

1) встановити деталь у повідковий патрон;

2) полірувати кулачки;

3) зняти деталь.

Визначаємо швидкість обертання оброблюваної деталі:

, м/хв, (19)

де Cv - постійна величина, що залежить від оброблюваного матеріалу,

характеру кола та виду шліфування;

d - Діаметр оброблюваної поверхні, мм;

Т - стійкість шліфувального круга, мм;

t – глибина шліфування, мм;

в - Коефіцієнт визначальний частку ширини шліфувального круга

до, m, хv, yv - показники ступеня.

Приймемо: Cv = 0,24 (Л1 стор 369 таб. 4.3.92);

к = 0,3 (Л1 стор 369 таб. 4.3.92);

m = 0,5 (Л1 стор 369 таб. 4.3.92);

хv = 1,0 (Л1 стор 369 таб. 4.3.92);

yv = 1,0 (Л1 стор 369 таб. 4.3.92);

T = 0,3 хв (Л1 стор 369 таб. 4.3.92);

в = 0,25;

d=1,5 мм;

t=0,05 мм.

м/хв.

Визначаємо частоту обертання:

, про/хв, (20)

де VД - швидкість шліфування, м/хв;

S = · B , мм/об, (21)

де B – ширина шліфувального кола, мм;

в - коефіцієнт, що визначає частку ширини шліфувального

кола.

Приймемо: в = 0,50 (Л1 стор 369 таб. 4.3.90 – 4.3.91);

= 1700, мм.

S = 0,50 · 1700 = 850 мм/об.

Визначаємо основний час:

tо = · i · К / n · S, хв, (22)

де L – розрахункова довжина шліфування, хв;

y - Величина врізання різця та виходу інструменту, мм;

S - Поздовжня подача, мм/об;

К - коефіцієнт залежить від точності шліфування та зносу кола,

(Л1 стор 370);

i – число проходів.

L = l + B, мм, (23)

L = 1,5 + 1700 = 1701,5 мм,

, (24)

.

Приймемо: S = 0,850 м;

До = 1,4.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (25)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tву = 0,25 хв;

tвп = 0,25 хв.

, хв, (26)

, хв, (27)

хв,

хв,

хв.

2.8.4 Шліфування

1) встановити деталь у повідковий патрон;

2) шліфувати шийки;

3) зняти деталь.

Визначаємо швидкість обертання оброблюваної деталі:

, м/хв, (28)

d - Діаметр оброблюваної поверхні, мм;

Т - стійкість шліфувального круга, мм;

t – глибина шліфування, мм;

в - Коефіцієнт визначальний частку ширини шліфувального круга

до = 0,3 (Л1 стор 369 таб. 4.3.92);

m = 0,5 (Л1 стор. 369 таб. 4.3.92);

хv = 1,0 (Л1 стор 369 таб. 4.3.92);

yv = 1,0 (Л1 стор 369 таб. 4.3.92);

T = 0,3 хв (Л1 стор. 369 таб. 4.3.92);

в = 0,25;

d = 0,054 м;

t=0,05 мм.

м/хв.

Визначаємо частоту обертання:

, про/хв, (29)

де VД - швидкість шліфування, м/хв;

р = 3,14;

d - діаметр оброблюваної деталі, м.

S = · B , мм/об, (30)

де B – ширина шліфувального кола, мм;

в = 0,25 (Л1 стор. 369 таб. 4.3.90 – 4.3.91).

S = 0,25 · 1700 = 425 мм/об.

Визначаємо основний час:

tо = · i · К / n · S, хв, (31)

де L – розрахункова довжина шліфування, хв;

y - Величина врізання різця та виходу інструменту, мм;

S - Поздовжня подача, мм/об;

К - коефіцієнт залежить від точності шліфування та зносу кола,

(Л1 стор 370);

i – число проходів.

L = l + B, мм, (32)

L = 54 + 1700 = 1754 мм,

, (33)

.

Приймемо: S = 0,425 м;

До = 1,4.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (34)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tвп - допоміжний час, пов'язаний із переходом, хв;

tву = 0,25 хв;

tвп = 0,25 хв.

, хв, (35)

, хв, (36)

хв,

хв,

хв.

2.8.5 Наплавлення

1) встановити деталь на шию під розподільну шестерню та шестерню під різьблення;

2) наплавити шийки;

3) зняти деталь.

Сила зварювального струму:

, А/мм, (37)

де d2 - діаметр наплавного дроту, мм;

Da - щільність струму, А/мм2.

Приймемо: d = 1,5 мм;

А/мм.

Маса розплавленого металу:

, г/хв, (38)

г/хв.

Визначаємо масу розплавленого металу:

, см3 /хв, (39)

см3/хв.

де г = 0,78 – щільність розплавленого металу, що приймається

рівної щільності металу, що розплавляється, г/см3.

Швидкість подачі наплавного дроту:

, м/хв, (40)

м/хв.

Швидкість наплавлення:

, м/хв, (41)

де К = 0,8 (Л-1 стор 314 таб. IV 3.7);

а = 0,9 (Л-1 стор 314 таб. IV 3.7);

t = 15 мм;

S = 0,3 мм/про.

м/хв.

Визначаємо кількість оборотів :

, про/хв, (42)

про/хв,

, хв. (43)

Приймемо: = 0,6 хв;

= 0,22 хв.

хв,

, хв. (44)

Приймемо: L = 0,6927 м;

tв2 = 0,14 хв.

хв,

, хв.

де F - поперечний переріз шва чи валика, мм2;

aн - коефіцієнт наплавлення (Л-1 стор. 313 таб. IV 3.3), г/А · год;

r - щільність розплавленого металу, що приймається рівною щільності металу, що розплавляється, г/см3;

- основний час на розігрів кромок, що зварюються, мін;

np – число розігрівів.

Приймемо: F = 18 мм2;

aн = 2,5 г/А·год;

r = 7,8 г/см3;

= 0,1 хв;

np=1.

хв,

, хв, (45)

хв.

2.8.6 Шліфування під ремонтний розмір

1) встановити деталь у повідковий патрон;

2) шліфувати 4 шийки під ремонтний розмір;

3) зняти деталь.

Визначаємо швидкість обертання оброблюваної деталі:

, м/хв, (46)

де Cv - постійна величина, що залежить від оброблюваного матеріалу, характеру кола і виду шліфування, Cv = 0,24 (Л1 стор 369 таб. 4.3.92);

d - Діаметр оброблюваної поверхні, мм;

Т - стійкість шліфувального круга, мм;

t – глибина шліфування, мм;

в - Коефіцієнт визначальний частку ширини шліфувального круга

до, m, хv, yv - показники ступеня;

до = 0,3 (Л1 стор 369 таб. 4.3.92);

m = 0,5 (Л1 стор 369 таб. 4.3.92);

хv = 1,0 (Л1 стор 369 таб. 4.3.92);

yv = 1,0 (Л1 стор 369 таб. 4.3.92);

T = 0,3 хв (Л1 стор 369 таб. 4.3.92);

в = 0,25;

d = 0,054 м;

t=0,05 мм.

м/хв.

Визначаємо частоту обертання:

, про/хв, (47)

де VД - швидкість шліфування, м/хв;

р = 3,14;

d – діаметр оброблюваної деталі, мм.

S = · B , мм/об, (48)

де B – ширина шліфувального кола, мм;

в - коефіцієнт, що визначає частку ширини шліфувального круга;

в = 0,25 (Л1 стор. 369 таб. 4.3.90 – 4.3.91).

S = 0,25 · 1700 = 425 мм/об.

Визначаємо основний час:

tо = · i · К/n · S, хв, (49)

де L – розрахункова довжина шліфування, хв;

y - Величина врізання різця та виходу інструменту, мм;

S - Поздовжня подача, мм/об;

К - коефіцієнт залежить від точності шліфування та зносу кола,

(Л1 стор 370);

i – число проходів.

L = l + B, мм, (50)

L = 55,45 + 1700 = 1755,45 мм,

, (51)

.

Приймемо: S = 0,425 м;

До = 1,4.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (52)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tвп - допоміжний час, пов'язаний із переходом, хв;

tву = 0,25 хв;

tвп = 0,25 хв.

, хв, (53)

, хв, (54)

хв,

хв,

хв.

2.8.7 Токарна

1) встановити деталь у повідковий патрон;

2) зрізати зношене різьблення;

3) зняти деталь.

Визначення величини врізання різця та виходу інструменту:

у = у1 + у2 + у3 мм (55)

:

, мм, (56)

мм,

у = 0,2+3+3=6,2 мм.

Визначення швидкості різання:

, мм/об, (57)

умови роботи;

Сv = 141 (Л-1 стор. 345 таб. IV 3.54);

gv = 0,35 (Л-1 стор. 345 таб. IV 3.54);

мм/про.

Визначаємо число оборотів:

, про/хв, (58)

про/хв.

, хв, (59)

n – число оборотів;

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (60)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tвп - допоміжний час, пов'язаний із переходом, хв;

, хв, (61)

, хв, (62)

хв,

хв,

хв.

2.8.8 Наплавлення

1) встановити деталь у пристосування для кріплення опорних шийок;

2) наплавити шийку під різьблення;

3) зняти деталь.

Сила зварювального струму:

, А/мм, (63)

де d2 - діаметр наплавного дроту, мм;

Da – щільність струму, А/мм2;

d=1,5 мм;

Da = 85 А/мм2 (Л-1 стор. 313 таб. IV 3.3).

А/мм.

Маса розплавленого металу:

, г/хв, (64)

де ан = 7,2 - коефіцієнт наплавлення (Л-1 стор 313 таб. IV 3.3), г/А · год.

г/хв.

Визначаємо масу розплавленого металу:

, см3 /хв, (65)

де г = 0,78 г/см3 - густина розплавленого металу, прийнята

рівної щільності металу, що розплавляється.

см3/хв.

Швидкість подачі наплавного дроту:

, м/хв, (66)

м/хв.

Швидкість наплавлення:

, м/хв, (67)

де К = 0,8 (Л-1 стор 314 таб. IV 3.7);

а = 0,9 (Л-1 стор 314 таб. IV 3.7);

t = 15 мм;

S = 0,3 мм/про.

м/хв,

, про/хв, (68)

де D = 54 - диметр деталі, що наплавляється, мм.

про/хв,

, хв. (69)

Приймемо: = 0,6 хв;

= 0,22 хв.

, хв,

, хв, (70)

Приймемо: L = 0,6927 м;

tв2 = 0,14 хв.

хв,

, хв.

де F - поперечний переріз шва чи валика, мм2;

aн - коефіцієнт наплавлення (Л-1 стор. 313 таб. IV 3.3), г/А · год;

r - щільність розплавленого металу, що приймається рівною

щільності металу, що розплавляється, г/см3;

- основний час на розігрів кромок, що зварюються, мін;

np – число розігрівів.

Приймемо: F = 18 мм2;

aн = 2,5 г/см3;

r = 7,8 г/см3;

= 0,1 хв;

np=1.

хв,

, хв, (71)

хв.

2.8.9 Токарна операція

1) встановити деталь у повідковий патрон;

2) проточити шийку та нарізати різьблення;

3) зняти деталь.

Визначення величини врізання різця та виходу інструменту:

у = у1 + у2 + у3 мм (72)

де у1 - величина врізання різця, мм;

у2 - перебіг різця (2 - 3 мм);

у3 - взяття пробної стружки (2 - 3 мм).

Визначаємо величину врізання різця:

, мм, (73)

де t = 0,2 мм – глибина різання;

ц - головний кут різця у плані (ц = 45є).

мм,

у = 0,2+3+3=6,2 мм.

Визначення швидкості різання:

, мм/об, (74)

де Сv, xv, yv - коефіцієнти, що залежать від умов роботи;

К - поправочний коефіцієнт, що характеризує конкретні

умови роботи;

S - подача різця (0,35 - 0,7 мм/об, Л-1 стор. 244 таб. IV 3.52);

по верстату приймаємо S = 0,5 мм/об;

Сv = 170 (Л-1 стор. 345 таб. IV 3.54);

xv = 0,18 (Л-1 стор. 345 таб. IV 3.54);

gv = 0,20 (Л-1 стор. 345 таб. IV 3.54);

До = 1,60 (Л-1 стор. 345 таб. IV 3.54).

мм/про.

Визначаємо число оборотів:

, про/хв, (75)

де d - Діаметр оброблюваної поверхні, мм.

про/хв.

Визначення основного часу на проточку шийки:

, хв, (76)

де l = 18 мм, довжина поверхні, що обробляється;

у - величина різання різця, мм;

n – число оборотів;

S = 0,35 - 0,7 мм/об - подача різця (Л-1 стор. 244 таб. IV 3.52);

по верстаті приймаємо S = 0,5 мм/об.

Приймемо за паспортом найближче n = 500 об/хв.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (77)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tвп - допоміжний час, пов'язаний із переходом, хв;

tву = 0,25 хв (Л-1 стор. 347 таб. IV 3.57);

tвп = 0,25 хв (Л-1 стор. 347 таб. IV 3.57).

, хв, (78)

, хв, (79)

хв,

хв,

хв.

2.8.10 Фрезерна

1) встановити деталь у кронштейн або домкрат;

2) фрезерувати лиску;

3) зняти деталь.

Визначаємо величину фрезерування лиски:

у = у1 + у2 мм (80)

де у1 – величина врізання фрези, мм;

у2 - величина перебігу фрези, мм.

, мм, (81)

де D = 90 мм – діаметр фрези;

В = 2 мм – ширина фрезерування.

мм,

мм,

мм.

Визначаємо швидкість різання:

, мм/об, (82)

де A, m, xv, gv, zv, qv, kv - коефіцієнти, що залежать від матеріалу та типу фрези (Л-1 стор. 362 таб. IV 3.81);

A = 21,96 (Л-1 стор. 362 таб. IV 3.81);

m = 0,2 (Л-1 стор. 362 таб. IV 3.81);

xv = 0,1 (Л-1 стор. 362 таб. IV 3.81);

gv = 0,4 (Л-1 стор. 362 таб. IV 3.81);

zv = 0,25 (Л-1 стор. 362 таб. IV 3.81);

qv = 0,15 (Л-1 стор. 362 таб. IV 3.81);

Rv = 0,1 (Л-1 стор. 362 таб. IV 3.81);

B = 2 мм; ширина фрезерування;

Т=135 мм стійкість фрези.

мм/про.

Визначаємо обороти:

, про/хв, (83)

про/хв.

Визначаємо подачу фрези:

, мм/об, (84)

де So - подача однією оборот фрези, мм/об;

n – частота обертання фрези;

So = 0,12 мм/об.

мм/про.

Визначення основного часу на наплавку шліцевої западини:

, хв, (85)

де l - Довжина фрезерування, мм;

у – величина врізання фрези, мм;

n - число оборотів фрези про/хв;

S - подача фрези, мм/об;

l = 5 мм,

i = 1.

хв.

Визначення штучного часу:

tшт = tо + tву + tвп + tорм, хв, (86)

де tо - основний час, хв;

tву - допоміжний час на встановлення та зняття деталі, хв;

tвп - допоміжний час, пов'язаний із переходом, хв;

tву = 0,25 хв (Л-1 стор. 347 таб. IV 3.57);

tвп = 0,25 хв (Л-1 стор. 347 таб. IV 3.57).

, хв, (87)

, хв, (88)

хв,

хв,

хв.

2.8.11 Слюсарна операція

1) встановити деталь у лещата;

2) прогнати різьблення плашком;

3) зняти деталь.

Визначення штучного часу:

, хв, (89)

де tус - час на встановлення та зняття деталі, хв;

tорм – час на організацію робочого місця, хв.

, хв, (90)

де t1см – час на обробку 1 сантиметра, хв.

, мм, (91)

мм,

хв,

, хв,

, хв,

, хв,

хв,

хв,

хв,

хв.

2.9 Визначення штучно-калькуляційного часу

, хв, (92)

де tшт - штучний час, хв;

Т ПЗ – підготовчо-заключний час, хв;

Z - кількість деталей у партії.

Визначаємо розмір деталей у партії:

Z = УТпз / Уtшт · К, (93)

де УТпз - сумарний підготовчо-заключний час по всіх

операціям, хв;

Уtшт - сумарний штучний час за всіма операціями, хв;

К – коефіцієнт серійності, 0,05.

.

2.9.1 Наплавлення

хв.

2.9.2 Шліфування

хв.

2.9.3 Полірування

хв.

2.9.4 Шліфування

хв.

2.9.5 Наплавлення

хв.

2.9.6 Шліфування

хв.

2.9.7 Токарна

хв.

2.9.8 Наплавлення

хв.

2.9.9 Токарна

хв.

2.9.10 Фрезерна

хв.

2.9.11 Слюсарна

хв.

2.10 Операційна картка

Таблиця 5

|

інструмент |

||||||||||

|

вимірювальний |

||||||||||

|

Наплавлення 2. Наплавити вершини кулачка 3. Зняти деталь |

Шліфувальне коло |

Штангенциркуль |

||||||||

|

Шліфування 2. Шліфувати кулачки 3. Зняти деталь |

Шліфувальне коло |

|||||||||

|

Полірування 1. Встановити деталь у паводковий патрон. 2. Полірувати деталь. 3. Зняти деталь. |

Абразивна стрічка |

|||||||||

|

Шліфування 1. Встановити деталь у повідковий патрон 2. Шліфувати шийки 3. Зняти деталь |

Шліфувальне коло |

|||||||||

|

Наплавлення 1. Встановити деталь на шию під розподільну шестерню та шестерню під різьблення 2. Наплавити шийки 3. Зняти деталь |

Штангенциркуль |

|||||||||

|

Шліфування під ремонтний розмір 1. Встановити деталь у повідковий патрон 2. Шліфувати 4 шийки під ремонтний розмір 3. Зняти деталь |

Шліфувальне коло |

|||||||||

|

Токарна 1. Встановити деталь у повідковий патрон 2. Зрізати зношене різьблення 3. Зняти деталь |

Прохідний різець із платівкою |

Штангенциркуль |

||||||||

|

Наплавлення 1. Встановити деталь у пристрій для кріплення опорних шийок 2. Наплавити шийку під різьблення 3. Зняти деталь |

Штангенциркуль |

|||||||||

|

Токарна 1. Встановити деталь у повідковий патрон 2. Проточити шийку та нарізати різьблення 3. Зняти деталь |

Прохідний прямий різець із платівкою |

Штангенциркуль |

||||||||

|

Фрезерна 1. Встановити деталь у кронштейн або домкрат. 2. Фрезерувати лиску 3. Зняти деталь |

Циліндрична фреза |

Штангенциркуль |

||||||||

|

Слюсарна 1. Встановити деталь у лещата 2. Прогнати різьблення 3. Зняти деталь |

Різьбове кільце |

3 КОНСТРУКТОРСЬКА ЧАСТИНА

3.1 Опис пристрою та роботи пристосування

Пристрій призначений для затискача розподільного валу двигуна ЗМЗ - 402.10

Пристосування складається з ручки 1, 2 корпуси, 3 гайки М6 (2 штуки), 4 шайба 6 (2 штуки), 5 палець (2 штуки).

4 ВИСНОВОК

Виконуючи курсовий проект, я навчився вибирати раціональні способи усунення дефектів

Способи та методи, які я застосовував при розрахунках не трудомісткі та мають низьку собівартість, що має важливу роль для економіки авторемонтного підприємства.

Дані дефекти можна відновлювати на невеликих підприємствах, де є токарний, шліфувальний та гальванічний цехи, а також необхідні фахівці.

Також я навчився користуватися літературою, вибирати певні форми для розрахунку режимів різання та норм часу.

Навчився складати операційну карту, дізнався, що таке основний час, підготовчо-заключний час, час на встановлення та зняття деталі, час пов'язаний із переходами, організаційний та штучний час.

Дізнався пристрій та роботу пристосування, ознайомився з короткою характеристикоюобладнання, навчився вибирати його для усунення дефектів.

А також я навчився розробляти схеми технологічного процесу, складати план технологічних операцій із підбором необхідного обладнання, пристроїв, інструменту.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1 Олександров В.А. «Довідник нормувальника» М: Транспорт, 1997 - 450с.

2 Ванчукевич В.Д. «Довідник шліфувальника» М.: Транспорт, 1982 – 480с.

3 Карагодін В.І. «Ремонт автомобілів та двигунів» М.: «Майстерність», 2001 – 496с.

4 Клебанов Б.В., Кузьмін В.Г., Маслов В.І. «Ремонт автомобілів» М.: Транспорт, 1974 – 328с.

6 Молодкін В.П. "Довідник молодого токаря" М.: "Московський робітник", 1978 - 160с.

7 «Методичні вказівки щодо курсового проектування» 2 частина. Горький 1988 – 120с.

Розміщено на Allbest.ru

Подібні документи

Розробка технологічного процесу відновлювального ремонту деталі валу коробки передач ЗІЛу. Визначення величини виробничої партії деталей, можливі способиусунення їхніх дефектів. Розрахунок режимів обробки, норм часу та обладнання.

курсова робота , доданий 19.05.2011

Призначення, конструкція, механічні властивості та умови роботи колінчастого валу автомобіля. Аналіз дефектів деталей. Розробка техпроцесу та маршруту її відновлення. Вибір різального та вимірювального інструменту. Розрахунок режимів обробки та норм часу.

курсова робота , доданий 10.11.2013

Роль автотранспорту у господарстві. Значення ремонтного виробництва. Проектування виробничого процесу дільниці. Особливості конструкції валу розподільного. Аналіз дефектів деталі, вибір оптимального методу відновлення.

дипломна робота , доданий 16.07.2011

Призначення, будову та умови роботи колінчастого валу автомобіля ЗІЛ – 130, аналіз його дефектів. Кількісна оцінка програми, вибір способів та розробка технологічного процесу відновлення валу. Вибір необхідного обладнання.

курсова робота , доданий 31.03.2010

Характеристики видів ремонту. Призначення розподільного валу як найголовнішої деталі газорозподільного механізму. Можливі дефекти, причини виникнення, способи усунення. Розробка технологічного маршруту відновлення деталей.

курсова робота , доданий 21.10.2015

Позначення обсягу виробничої партії. Особливості конструкції деталі, умови роботи під час експлуатації. Вибір раціональних способів відновлення та настановних баз. Розрахунок припусків на обробку, розробка операцій. Визначення режимів різання.

курсова робота , доданий 13.06.2015

Характеристика автомобіля ЗІЛ-131. Ремонтне креслення колінчастого валу двигуна та умови його роботи. Схема технологічного процесу усунення групи дефектів колінчастого валу двигуна автомобіля. Розрахунок кількості основного устаткування дільниці.

курсова робота , доданий 11.10.2013

Проектування деталі "вал розподільного автомобіля ГАЗ-24", характеристика та умови її роботи. Перелік несправностей деталі. Опис технологічного процесу усунення дефекту. Операції щодо відновлення розподільного валу автомобіля.

курсова робота , доданий 26.02.2011

Характеристика умов роботи деталі та можливих дефектів. Аналіз маршруту та способів відновлення по кожному з дефектів. Розрахунок режимів виконання технологічних операцій та норм часу. Обґрунтування організації робіт та планувального рішення.

курсова робота , доданий 02.06.2011

Аналіз конструкції вторинного валу КП КамАЗ, його розбирання та складання. Карта дефектації, вибір та обґрунтування способів відновлення. План технологічних операцій. Обладнання, пристосування та інструменти, розрахунок режимів та норм часу за операціями.

Розподільний вал та деталі газорозподілу двигунів 3M3-53 та ЗІЛ-130 - частина 1

Розподільний вал. На рис. 40 зображено розподільний вал двигуна ЗІЛ-130 та деталі, що входять до його групи. Розподільні вали двигунів 3M3-53 відрізняються тим, що ексцентрик приводу паливного насоса виготовлений як окрема деталь та передбачена противага; останні дві деталі надягають на передній кінець розподільного валу.

Розподільні вали двигунів ЗІЛ-130 та 3M3-53 ковані, сталеві. Опорні шийки валів та кулачки загартовані т. в. ч. на глибину 25-6 мм до твердості HRC 54-62. У двигунах 3M3-53 кулачки валу шліфовані на конус, що викликає, як було зазначено вище, поворот штовхача в процесі роботи та зменшення його зносу.

Рис. 40. Розподільний вал двигуна ЗІЛ-130:

1 - стопорне кільце; 2 шайба валика приводу; 3 - валик приводу відцентрового датчика; 4 – пружина валика; 5 – гайка кріплення шестірні; 6-замкова шайба; 7 – розподільна шестерня; 8 - розпірне кільце; 9 - завзятий фланець; 10 - штанга приводу паливного насоса; 11- кінець важеля паливного насоса; 12 - розподільний вал

Для приводу паливного насоса на розподільний вал двигунів ЗМЗнасаджують ексцентрик. Для цієї ж мети на валу двигуна ЗІЛ-ІЗО передбачений кулачок, розташований поруч із передньою опорною шийкою, що діє на важіль паливного насоса через штангу. Для приводу масляного насосуі розподільника запалення на задньому кінці валів передбачені косозубі шестірні.

Розподільний вал підлягає ремонту та відновленню за наявності таких дефектів:

Відколоти по торцях у вершин кулачків не більше 3,0 мм по ширині кулачка;

Вигину валу (биття по середній опорній шийці більше 0,05 мм);

Ризиках, задирах та зношуванні опорних шийок;

Зносі впускних і випускних кулачків за висотою, коли різниця між найбільшими та найменшими розмірами кулачків не перевищує: для всіх кулачків двигунів ЗІЛ-ІЗО-5,80 мм, для двигунів 3M3-53 кулачків впускних клапанів 5,7 мм, а для випускних - 5 ,1 мм;

Знос шийки під розподільну шестерню до розміру менше 30,0 мм для двигунів ЗІЛ-ІЗО та менше 28,0 мм для 3M3-53;

Зношення шпонкового паза за шириною до розміру 6,02 мм для ЗІЛ-ІЗО та 5,1 мм для 3M3-53;

Знос ексцентрика приводу паливного насоса до розміру менше 42,50 мм;

Зносі та зриві різьблення більше двох ниток.

Розподільні вали, що мають тріщини будь-якого характеру та розташування, циліндричну частину кулачків менше 34,0 мм (ЗІЛ-ІЗО) та 29,0 мм (3M3-53), відновленню не підлягають.

Ризики та вибоїни на поверхнях центрових отворів розподільного валу зачищають тригранним шабером. Якщо вказаним способом усунути дефекти неможливо, їх усувають на токарно-гвинторізному верстаті 1К62 розточним різцем або центрувальною зенковкой.

Виправлення валу. Для визначення необхідності редагування валу перевіряють його вигин з биття середньої опорної шийки. Для цього вал встановлюють на призми пристосування з індикатором годинного типу (межа вимірювання 0-10 мм), укріпленому на універсальному штативі (рис. 41). Увігнуту сторону відзначають крейдою чи фарбою. При битті середньої опорної шийки понад 0,1 мм вал необхідно правити.

Вал правлять на пресі із зусиллям до 5 Т. Розподільний вал встановлюють крайніми опорними шийками на призми, встановлені на столі преса так, щоб опукла сторона

була спрямована вгору і середня опорна шийка була проти штока преса. Вал правлять, повідомляючи йому 10-15-кратний прогин (3-5-кратне повторення). Щоб уникнути зайвого прогину валу, під середню опорну шийку встановлюють контрольний упор. Відстань між поверхнею шийки та контрольним упором встановлюється досвідченим шляхом (рівне приблизно 10-15-кратному прогину валу).

Для захисту поверхонь опорних шийок від пошкодження між цими поверхнями, призмами та штоком преса встановлюють мідні або латунні прокладки.

Розподільний вал можна правити і наклепом поверхні валу з боку западини від прогину легкими ударами карбуванням за допомогою пневматичного молотка.

При зносі шпонкового паза для кріплення розподільної шестірні його фрезерують під ремонтний розмір 6,445-6,490 мм (ЗІЛ-130) та 5,545-5,584 мм (3M3-53). При цьому встановлюють розподільну шестерню також зі збільшеним по ширині пазом. Зміщення паза шпонки в діаметральній площині не більше ±0,075 мм.

У ряді випадків шпоночну канавку ремонтують за допомогою зварювання, використовуючи постійний струм зворотної полярності при гранично-короткій дузі (сила струму 170-210 а, напруга 30-35 і електрод 03H-250 діаметром 4 мм). Після цього шпоночну канавку механічно обробляють. Шийку вала

під розподільну шестірню відновлюють до номінального розміру хромування.

Опорні шийки розподільного валу і шийки під розподільну шестірню можна відновлювати також залишенням за технологією, аналогічною залишенню посадкових поясів гільз циліндрів.

Конструктивно-технологічна характеристика деталі

Розподільний вал автомобільного двигунає одним із відповідальних деталей. Від стану основних робочих поверхонь валу визначається робота двигуна загалом. Основними дефектами розподільних валів двигуна є:

1. Знос опорних шийок розподільного валу;

2. Зношування кулачків по висоті;

3. Зміна профілю кулачка;

4. Вигин валу.

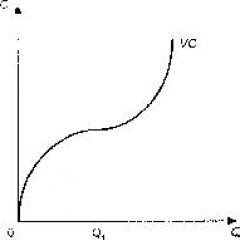

Всі перелічені дефекти розподільного валу викликають стукіт в клапанному механізмі, зменшення потужності двигуна, а збільшення зазорів у підшипниках викликає, крім того, падіння тиску масла системі мастила. Робота клаппано-розподільчого механізму теоретично оцінюється за параметром, який називається «час перетину» і характеризується площею, обмеженою кривою зміни висоти підйому клапана за часом.

На рис.5 наведено криві зміни площі клапанно-розподільного механізму. Заштриховані зони: нижня характеризує зменшення площі внаслідок зношування кулачка за профілем.

Зменшення «час перетину» клапана в результаті зношування зазначених сполучених деталей призводить до зменшення часу наповнення циліндрів і падіння потужності двигуна.

Рис. 5.Зміна площі «час-перетин» при зносі

клапанно-розподільного механізму

Відновлення до нормальних розмірів висоти підйому клапана проводиться шляхом перешліфування кулачка по всьому профілю та обґрунтовується тим, що, якщо зняти з кулачка однаковий (стосовно незношеного кулачка) шар металу навколо, то величина підйому клапана і моменти відкриття та закриття клапана не змінюється. Потрібно лише довести проміжок між клапаном і штовхачем до нормальної величини (рис. 6).

Рис. 6.Кулачок розподільного валу, перешліфований під ремонтний розмір

із збереженням профілю

Конструктивні розміри та технічні умовина виготовлення та ремонт розподільного валу автомобіля ЗІЛ-130 наведено у дод. 3.

Мета роботи:

1. Вивчити можливі видидефектів розподілу валу по тих. умовам на контроль-сортировку та встановити наявні дефекти на контрольованому валі;

2. Вивчити характер та величини зносу кулачків розподільного валу;

3. Набути навички у використанні спеціальними пристроями та інструментами для вимірів кулачків валу.

1. Зовнішній огляд розподілу валу;

2. Замір усіх кулачкою в 2 поясах з визначенням зношування кулачків по висоті;

3. Визначення прогину розподільного валу;

4. Замір опорних шийок розподільного валу;

5. Побудова профілю одного кулачка.

Обладнання, прилади, інструменти:

1. Верстат для установки розподільного валу;

2. Пристосування для вимірювання елементів кулачка;

3. Інструменти:

а) мікрометри 25-50, 50-75 мм;

б) індикатор із стійкою точністю 0,01 мм;

в) Шабер тригранний.

4.Тех.умови на контроль-сортировку деталей при капітальному ремонті.

Об'єкти дослідження

Розподіли двигунів: ГАЗ-51, ЗІЛ-130, М-21, ЯМЗ-236 (ЯМЗ-238) та ін.

Порядок виконання роботи:

1. Здійснити зовнішній огляд розподільного валу та результати огляду записати до бланку звіту.

2. Зовнішнім оглядом встановлюються такі дефекти валів:

а) відколи на шийках, шестірні та кулачках;

б) тріщини різного розміру та розташування;

в) місцеві зноси, задираки та ризики;

г) зрив і забитість різьблення, знос пошкодження шпонкового паза і т.д.

Замірами встановлюються:

а) зношування опорних шийок;

б) зношування кулачків по висоті;

в) прогин валу.

3. Здійснити налаштування вимірювального інструменту.

4. Здійснити виміри в обсязі, передбаченому цим керівництвом.

5. За результатами зовнішнього огляду та вимірювань розподільного валу відповідно до тих. умовами на контроль-сортировку віднести до однієї з трьох категорій: а) придатні, б) не придатні, в) вимагають ремонту.

6. Результати виміру занести до бланку звіту та побудувати криву підйому штовхача по новому та зміненому кулачку.

7. Оформити звіт, зробивши висновок щодо роботи.

8. Здати робоче місце лаборанту.

Визначення ремонтного розміру шийок розподільного валу

Ремонтний розмір: Д р = Д з - Z,

де Д р - найближчий шуканий ремонтний розмір шийки валу, мм;

Д з - Виміряний діаметр шийки валу, мм;

Z – припуск на обробку (на діаметр).

Припуск на шліфування

де Z – припуск, що враховує нерівномірність зношування шийок, Z = 0,06 мм;

f – прогин валу, що не піддається редагуванню (допускається по ТУ, f = 0,05 мм;

Z h – припуск, що враховує глибину рисок на шийках (глибина пошкодженого шару Z h = 0,08 мм);

в – похибка базування та закріплення валу при шліфуванні ( в = 0,02 мм).

Вказівки до виконання роботи:

1. Визначення зношування опорних шийок.

Для визначення зносу опорних шийок валу необхідно кожну шийку валу виміряти в 2-х площинах 1 – 1 (1-й пояс) та 2 – 2 (2-й пояс), що віддалені від країв опорних шийок на 5 мм (рис. 2.7).

У кожному поясі опорні шийки вимірюють у 2-х взаємно-перпендикулярних площинах А – А, паралельної площині шпонкової канавки та площини – В, перпендикулярній площині, що проходить через шпоночну канавку.

При вимірі шийок розподільний вал повинен бути встановлений на призмах або центрах.

2. Визначення зношування кулачків по висоті.

Для визначення зношування кулачкою по висоті необхідно:

а) кожен кулачок виміряти у 2 площинах (рис. 7);

б) зіставити отримані результати вимірів висоти з номінальною висотою нового кулачка та визначити величину зношування кулачків по висоті.

в) дати висновок про можливість подальшої роботи кулачків розподільного валу без ремонту, виходячи з допустимої величини зносу за тими. умов або призначити спосіб відновлення кулачків до номінальної величини.

Рис. 7.Схема вимірів кулачків розподільних валів

Визначення прогину валу.

Для визначення прогину валу розподільний вал встановлюють у центрі:

а) до середньої шийки (при симетричному розташуванні валу) по черзі підвести вимірювальний стрижень індикаторної головки;

б) встановити стрижень індикаторної головки в положення, при якому мала стрілка дає відхилення 1 - 2 мм і підвести нуль рухомої шкали до великої стрілки,

в) зробити орієнтування розподільного валу по кулачку, що підлягає виміру щодо вимірювального пристрою,

г) встановити кулачок у положення максимального підйому, що визначається невеликим показанням стрілки при поворотах кулачкового валу,

д) повернути вал у будь-який бік на 90 і стрілку індикатора встановити на нуль,

е) обертаючи вал, зафіксувати за показаннями індикатора висоту підйому кулачка, через кожні 10 кута повороту. Максимальний підйом кулачка повинен відповідати куту повороту 90 від початку відліку,

ж) за даними вимірів та табличних даних (для нового кулачка див. плакат) побудувати криві підйому кулачка (нового та зміненого).

Довідкові дані представлені у додатку 2.

Контрольні питання

Перерахуйте основні конструктивні елементи розподільного валу та його дефекти?

Які параметри характеризують стан опорних шийок та кулачків розподільчого валу?

Як визначити найбільший розмір шийки, за яким призначається категорія ремонтного розміру?

Як перевірити розподільний вал на прогин?

Якою послідовністю встановлюється мікрометр на «0»?

Як перевірити профіль паски розподільного валу?