Wie Autoreifen in großen Fabriken vibrieren. Technologie der Reifenproduktion

Persha in der Welt neuer Reifen wurde 1846 von Robert William Thomson aufgelöst, aber sein Wein wurde nicht entschuldigt. Serienproduktion. Die Idee eines Luftreifens erwachte 1887 wieder zum Leben, als der Schotte John Dunlop auf die Idee kam, breite Reifen, aus einem Gartenbewässerungsschlauch geschnitten, auf das Rad seines 10-rädrigen Dreirads zu kleben sie aufblasen. Und schon im Jahr 1890. Der junge Ingenieur Chald Kingston Welch platzierte die Kammer vor dem Reifen, steckte kleine Ringe in die Ränder des Reifens und setzte ihn auf den Tisch, wodurch die Einbettung bis zur Mitte verlängert wurde. Sowohl der Engländer Bartlett als auch der Franzose Daddy haben sehr angenehme Möglichkeiten gefunden, Reifen zu montieren und zu demontieren. All dies bedeutet die Möglichkeit, Luftreifen an Autos zu verwenden.

1. Die Hauptmaterialien für die Herstellung von Reifen sind Gummi, der aus Natur- und Synthesekautschuk hergestellt wird, und Cord. Cordova-Stoff kann aus Metallfäden (Metallkord), Polymer- und Textilfäden hergestellt werden. Der Reifen wird in eine Karkasse, Breaker-Kugeln, Lauffläche, Wulst und Wulst gefaltet.

2. Auf dem Foto sehen Sie die Maybutny-Kordel.

3. Unvulkanisierter Kaugummi ist sehr klebrig, deshalb wird er auf Spulen gewickelt, die mit einem speziellen Material ausgekleidet sind, wodurch er sich dann leicht abwickeln lässt.

4. Die in solchen Achshaspeln vorbereiteten Produkte werden ins Lager gebracht. Schilder mit Zahlen richten sich nach der Breite der Kordel.

5. Hier beginnt der Profilverschleiß. Der Zahnfleischsaum wird der Maschine zugeführt und im Extrusionsverfahren in einen Gummischutz umgewandelt.

6. Zur schnellen visuellen Beurteilung der Reifengröße wird eine Farbmarkierung auf der Lauffläche angebracht.

7. Der Wulst sorgt dafür, dass die Reifen fest auf der Felge sitzen. Zu diesem Zweck sind die Seitenringe und die Innenkugel zähflüssig und undurchlässig (z schlauchlose Reifen) Gumi.

8. Für diese Katzen ist es wichtig, zum Verstat zu gehen und sich mit Kaugummi zu bedecken.

9. In diesem Stadium wird der Huminnieselregen auf den erforderlichen Durchmesser gesponnen und in Kreise geschnitten.

10. Es sollten solche Seitenringe vorhanden sein, die die Grundlage für die Herstellung des gesamten Boards bilden.

11. Der Vorstand greift hier auf. Unten finden Sie ein Video des Prozesses.

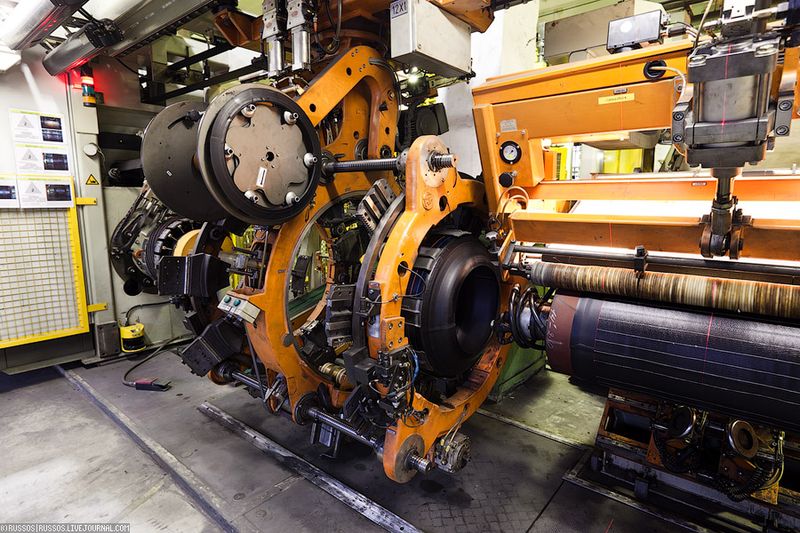

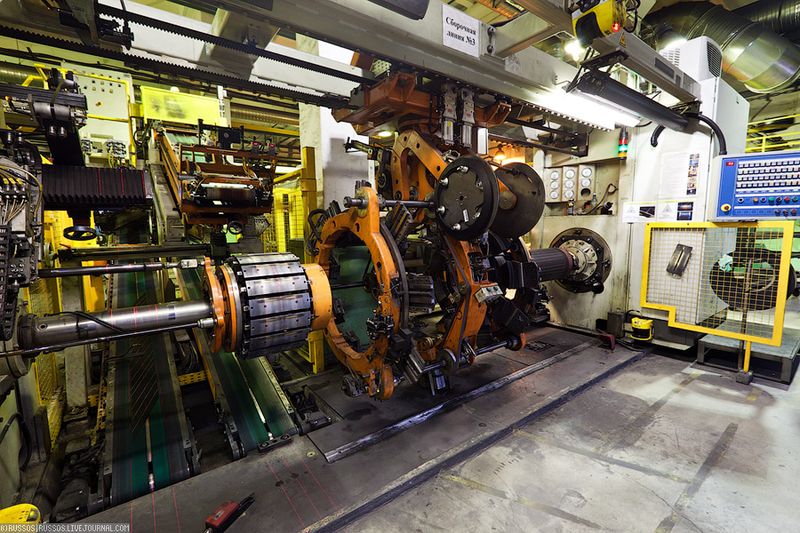

12. Der letzte Schritt ist das Falten der Reifen. Diese Werkbank enthält alle notwendigen Werkstücke.

13. Verstat aus der Klasse „Ehre sei den Robotern!“ Der Aufbewahrungsbehälter hängt nur an den Seitenringen.

14. Und dann macht die Maschine alles selbst: Sie sammelt alle Bestandteile des Reifens und verteilt das Werkstück unter der Lauffläche und dem Breaker.

Viele Autoreifenspezialisten machen geheime Aussagen über die Sicherheit von Autoreifen und darüber, wie Reifen abgenutzt werden, aber nur wenige können etwas sagen. Am häufigsten wird das Gummi in eine Form gegossen, aus der dann das fertige Virus gepresst wird.

Die Wahrheit ist nicht so, und die Herstellung von Autoreifen ist kein komplexer High-Tech-Prozess, der das Vorhandensein spezieller Ausrüstung, eine zuverlässige automatisierte Steuerung und die Beteiligung hochqualifizierter Mechaniker erfordert.

Drei Rubel Geschichte

Der erste Humusreifen wurde bereits 1846 von Robert William Thomson entwickelt. Zu dieser Zeit hatte sich niemand um den Auslass gekümmert, und die Idee eines Luftreifens wurde erst nach 40 Jahren wieder auf die Idee eines Luftreifens zurückgeführt, als 1887 der Schotte John Dunlop auf die Idee kam Ich mache Reifen aus einem Bewässerungsschlauch, stelle sie auf die Räder des Fahrrads seines Sohnes und schüttle es auf.

Nach drei Jahren befahl Charles Kingston Welch, die Kammer und den Reifen zu trennen, Ringe aus dem Loch in die Kanten des Reifens einzuführen und sie auf den Tisch zu legen, der dann in die Mitte entfernt wurde. Gleichzeitig wurden rationelle Methoden zur Reifenmontage und -demontage eingeführt, die das Aufkleben von Gummireifen auf Autos ermöglichten.

Reifenproduktionsprozess

Warum schüchtern sein?

Das Hauptmaterial, das bei der Reifenherstellung aushärtet, Gummi, wird auf Basis von Natur- oder Stückkautschuk hergestellt. Es ist auch wichtig, in welchen Mengenverhältnissen und welcher Art von Gummi bei der Herstellung von Sommer- oder Winterreifen zugesetzt wird.

Also, Gumovu hat Sumish für Sommerreifen Es ist wichtig, Gummistücke hinzuzufügen, die das Gummi steifer und verschleißfester machen, bei hohen Temperaturen nicht „sinken“ und eine zuverlässige Haftung auf der Fahrbahnoberfläche gewährleisten. Bereit machen Winterreifen Fügen Sie Naturkautschuk hinzu, der das Gummi weich und elastisch macht. Zavdyaki tsomu Winterreifen Auch bei starkem Frost „töten“ Sie das Wetter nicht.

- Die Humuskautschukcreme wird ohne weitere Bestandteile wie Weichmacher, Harzmittel, Ruß und vulkanisierende Zusätze zugesetzt.

- Der Reifen besteht aus mehreren Elementen, die zu einem Ganzen vereint sind: Karkasse oder Cord, Breaker-Kugeln, Lauffläche, Wulst und Wulstteil.

Yak, um den Rahmen zu schütteln

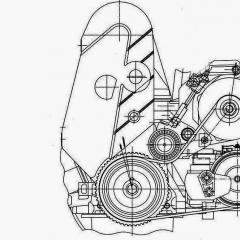

Der Cord eines neuen Reifens wird auf einer speziellen Bank – einem „Gatter“ – aus Metall-, Textil- und Polymerfäden gewebt. Wenn man so viele Garnrollen sieht, laufen die Fäden an einer Stelle zusammen. Das Design erinnert an eine Webbank. Nach dem Weben wird die Schnur in einen Extruder gegeben, wo sie befeuchtet wird.

Der fertige Rahmen kann zu einer Reihe unterschiedlicher Breiten geöffnet werden, um Reifen unterschiedlicher Größe herzustellen. І zur Aufbewahrung und zum Transport in Spulen verpackt. Die Fragmente des unvulkanisierten Gummis sind sehr klebrig, so dass zwischen den Kugeln Dichtungen eingelegt werden, um den Rahmen abzudichten.

Yak, schüchterner Beschützer

Die offensive Entwicklungsstufe ist die Profilöffnung. Ein Streifen Huminschnur wird auf eine Bank aufgefädelt, die ihn im Extrusionsverfahren in eine Trittfläche verwandelt. Damit Arbeiter die Größe des neuen Reifens schnell visuell bestimmen können, sollte die Lauffläche mit Farblinien gefüllt sein.

Die offensive Entwicklungsstufe ist die Profilöffnung. Ein Streifen Huminschnur wird auf eine Bank aufgefädelt, die ihn im Extrusionsverfahren in eine Trittfläche verwandelt. Damit Arbeiter die Größe des neuen Reifens schnell visuell bestimmen können, sollte die Lauffläche mit Farblinien gefüllt sein.

Seitenteil

Der Wulst des Reifens besteht aus einem Wulstring und einer Kugel aus zähflüssigem, feuerfestem Gummi. Die Erzeugung von Reifenwülsten beginnt mit dem Schleifen des Metalls und dem anschließenden Drehen auf den erforderlichen Radius. Rand es wird in Pfähle geschnitten. Danach erfolgt ein Zusammenklappen der Werkbank. Diesen Vorgang können Sie sich im Video ansehen.

Falten

Der nächste Schritt ist die Abholung des fertigen Reifens. Es gibt eine Werkbank, in der Sie alle vorgefertigten Elemente finden. Für die Wartung der Werkbank sind zwei Arbeiter zuständig: ein Kommissionierer und ein Nachlader.

Der erste hängt die Seitenringe auf und der andere setzt die Spulen mit Bauteilen ein. Nach dieser Arbeit funktioniert alles automatisch: Er fügt die Teile zusammen und löst das Werkstück unter der Schutzvorrichtung mit dem Brecher. Der Reifen kann gewartet und überprüft werden, bis etwaige Mängel erkennbar sind. Dieser Vorgang kann auch per Video angeschaut werden.

Vulkanisation

Der verbleibende Produktionsschritt ist die Vulkanisation. Der Reifen wird heißem Dampf mit einem Druck von 15 bar und einer Temperatur von etwa 200 Grad Celsius ausgesetzt. Dadurch verkleben Gummi, Ruß und alle anderen Zusätze miteinander und mittels Pressformen werden Profilmuster und Beschriftung auf die Reifenoberfläche aufgebracht. Fertige Reifen werden überprüft, um sicherzustellen, dass sie alle erforderlichen Eigenschaften erfüllen.

Die Technologie der Reifenproduktion beginnt mit der Entwicklung mithilfe eines speziellen Computerprogramms, das verschiedene Modifikationen an der Lauffläche und dem Reifenprofil vornimmt. Zusätzliche Programme decken das Verhalten der Haut in unterschiedlichen Situationen ab. Nach was für Reifen, wie sie zeigten Beste Ergebnisse in simulierten Straßentests, werden manuell auf einem Prüfstand gefahren und in der Praxis getestet Straßengeister. Anschließend werden die technischen Indikatoren des zu prüfenden Lederreifens mit den kürzesten Indikatoren bereits vorhandener Reifen einer ähnlichen Klasse verglichen, ggf. verfeinert und mit der Serienproduktion begonnen.

Phasen der Autoreifenproduktion

1. Schwingung der Huminsäure

Der erste Schritt bei der Herstellung eines jeden Reifens ist die Vorbereitung Gummisumme Das Lager des Hautherstellers ist individuell und wird streng vertraulich behandelt. Es versteht sich, dass dort der eigentliche Kern des Gummis und der Reifen liegen sollte. technische Eigenschaften, Yak:

- der Grad der Konsolidierung durch die Straßenoberfläche;

- Zuverlässigkeit;

- Arbeitsressource.

Syrovina- und Vitrate-Materialien

Die Technologie der Reifenproduktion weist das Fehlen jeglicher anderer Komponenten, Materialien und Chemikalien auf. Diese Statistik ist in ihren Hauptkomponenten überbelichtet.

All dies wird durch die Arbeit von Chemikern erreicht, die Komponenten auswählen, kombinieren und im Kaugummi zusammenfügen, offenbar mit Kenntnis von Computerdaten. Die richtige Dosierung der Komponenten erfordert in der Regel die Zugabe von Gummi, da dessen Lagerung kein Geheimnis ist und folgende Komponenten enthält:

- Gummi, der die Basis der Huminmischung bildet, die entweder synthetisch oder teures Isopren sein kann. Wie die Praxis zeigt, genießt russischer Kautschuk weltweit hohes Ansehen und wird noch immer von den meisten namhaften ausländischen Kautschukunternehmen zur Herstellung ihrer Produkte verwendet;

- Der Vorschlag des Rußes, der gewonnenen techychy Vuglets, der Gumi-Charakteristik der Speicherung von і vidpovіd ї ї ї mitzostіykіstiyst, okilki des Sama viconus zum molekularen zum Spolku im Prozess der Vulkanis;

- Kieselsäure, ein Analogon von Ruß in Reifen ausländischer Hersteller, die die Ablagerungsrate der Reifen auf der nassen Straßenoberfläche erhöht;

- Oliven und Harze, die zusätzliche Bestandteile sind, spielen die Rolle von Gummi.

- Vulkanisationsmittel, Wirkstoffe und Vulkanisationsaktivatoren.

2. Virusgenerierung von Buskomponenten

Die Technologie der Reifenproduktion überträgt einen Produktionsschritt wie die Herstellung von Reifenkomponenten sowie parallele Prozesse wie:

3. Autoreifen falten und vulkanisieren

Der gefaltete Reifen ist die dritte Formstufe und wird auf einer Falttrommel durch sequentielles Auflegen auf einen der Karkassenbälle, den Wulst und die Lauffläche mit den Seitenwänden des Reifens ausgehärtet, woraufhin der Vulkanisationsvorgang folgt.

Technologie der Reifenproduktion, Videobewertung:

Autoreifen sind für uns ein Grundartikel und die Komplexität ihrer Herstellung ist uns egal. Der erste Unterreifen kann in mehreren Schritten an der Maschine montiert werden. Die hergestellten Fellreifen erleiden das gleiche Schicksal wie einfache Fabrikarbeiter und unschuldige Menschen.

Die Route des neuen Reifens vom Zentrum Doslednytskyi nach Avtovlasniki

Große Unternehmen haben Tausende neuer Mitarbeiter, von denen viele in unterschiedlichen Phasen weiterarbeiten können. Es ist die Hauptsache, die man sich ausdenken muss neues Aussehen Profil, Typ von außen nach innen schauen welche Art von Haftung auf der Straßenoberfläche, Autolackierung, sparsamer Benzinverbrauch, Geräuschindikatoren. Ein wichtiger Faktor hierbei ist die Einlagerung von Gummi, der zur Haltbarkeit der Struktur beiträgt.

Fast alle Entwicklungen werden in speziellen Computerprogrammen durchgeführt. Praktiker im Preslednytskyi Center modellieren das Verhalten des Reifens und wählen die Option aus gute Eigenschaften. Dann probieren Sie Testausdrücke aus und erproben Sie sie in den Köpfen der Praxis. Denn der neue Reifen zeigte bessere Ergebnisse als andere Modelle der gleichen Klasse, die sich in Serienproduktion befinden. Änderungen sind vorab möglich.

Phasen der Autoreifenproduktion

Der Leder-Automobilkonzern hält seine Produkte sehr dünn, die man nicht öffnen möchte. Die Hauptprozesse und der Ablauf sind ähnlich.

Zubereitung von Huminsäure

Das Hautunternehmen verfügt über ein eigenes Lager. Chemiker wählen die Anteile und die Liste der Komponenten so aus, dass eine optimale Übereinstimmung zwischen den wichtigen Betriebsbedingungen und dem Isoliertank gewährleistet ist. Hauptlager für Huminstoffbeutel:

- Gummi- Die Basis für jedes Gummi. Sie können zwischen natürlichen und synthetischen Ansätzen wählen. Es gibt viele ausländische Hersteller, die Kautschuk aus Russland beziehen.

- Promislova Ruß. Dies wird auch technische Kohle genannt. Vaughn treibt die Explosion und Löschung voran. Der Ruß erzeugt bei der Vulkanisation molekulares Harz und verleiht dem Gummi eine besondere Farbe.

- Kieselsäure. Amerikanische und europäische Unternehmen begannen aufgrund des Säuremangels im Erdgas für die Produktion von technischer Kohle auf ihrem Territorium mit der Produktion von Kieselsäure. Kieselsäure kann industriellen Ruß nicht vollständig ersetzen, da sie dem Gummi keinen hohen Wert verleiht. Die Abnutzung der Beschichtung führt dazu, dass die Fugen nass werden. Hinter dem Kordon ist Rechina als umweltfreundlicher Bestandteil im Kaugummilager positioniert. Im Laufe einer Stunde Reifennutzung reibt Kieselsäure weniger und beseitigt schwarze Flecken auf dem Asphalt.

- Olive und Harz. Sie müssen das Lager betreten, um das fertige Produkt zu liefern notwendiges Niveau Grausamkeit.

- Vulkanisationsaktivatoren. Vor ihnen liegen Sirka, Zinkoxid, Stearinsäure. Sie wirken als Initiatoren und Katalysatoren für den Vulkanisationsprozess und schaffen zudem einen Raum zwischen den Polymermolekülen.

Vorbereitung von Buskomponenten

Buskomponenten werden in zwei Hauptgruppen unterteilt, die parallel vorbereitet werden. Die erste Gruppe umfasst eine Lauffläche, einen Druckball, Seitenwände und die andere Gruppe umfasst Seitenringe, Metallschnur und Textilschnur.

Zusammenklappbarer Autoreifen

Ein Breaker, eine Nylonbandage und ein Protektor werden nacheinander auf eine Trommel gewickelt. Verbinden Sie auf der anderen Trommel den Seitenring und die Spitze mit der Druckkugel und den Seitenwänden. Wenn die fehlerhaften Teile kombiniert werden, ist das Ergebnis ein „Sir“-Reifen. Vaughn ist vor Beginn des Prozesses vollständig bereit.

Vulkanisation

In einer speziellen „Siru“-Anlage wird der Reifen unter Hochtemperatureinspritzung (170–205 Grad Celsius) und einem Druck von 22 bar aufgepumpt und getrimmt. Die Temperatur- und Druckwerte sind abhängig vom Reifentyp und können je nach Einstellung variieren. Im Endstadium werden alle Komponenten zu einem untrennbaren Ganzen vereint. Die Vulkanisationsdauer beträgt ca. 10 Minuten. Danach erhält der Reifen ein neues Aussehen, das uns in Erinnerung ruft.

Yarosity-Kontrolle

Bereit Autoreifen Die Spionagetrupps sehen sich die Beweise an und überprüfen dann die Automaten. Die Produkte werden recycelt und bis zum Verbrauch nicht verschwendet. Nach Abschluss bestimmter Schritte kann eine Ertragskontrolle eingeleitet werden, beispielsweise wird die Lagerung der Humusmischung überprüft. Der gesamte technologische Prozess wird mit Maschinen und Computern durchgeführt. Für die Leute ist es wichtig, den Überblick über ihre schäbigen Assistenten bei der Arbeit zu behalten.

Visnovok

Die Entwicklung und Gestaltung neuer Reifen basiert auf einem flexiblen technologischen Prozess. Die vorbereitete Haut wurde mit der Essenz wissenschaftlicher Entwicklung durchdrungen. Im Werk durchläuft der Reifen mehrere Schritte von der Huminstoffmischung bis zur Vulkanisierung. Vor dem Abtragen wird der Säuregehalt der Hautschiene von einem Menschen und einer Robotermaschine überprüft.