Покрокова інструкція: як зробити фари ангельські очі своїми руками. Як зробити тюнінг фар своїми руками і світлодіодний тюнінг автомобіля

Всім привіт. Як і обіцяв, сьогодні розповім про те, як зробити "ангельські очі"в домашніх умовах, використовуючи підручні засоби та матеріали. Стаття буде корисна тим, хто любить, а також робити своїми руками. Поїхали!?

Всі ми знаємо, що таке ангельські очі, і кому належить (фішка належить компанії BMW) – це винахід, що так сподобався мільйонам автомобілістів по всьому світу. Але, на жаль, можливість купити BMW є не у всіх, а мати гарну тюнінговану оптику хочеться. Що ж робити у такому разі? Все дуже просто, необхідно "напруж мізки" і зробити ангельські очі своїми руками.

Для роботи вам необхідно підготувати:

- "Прямі руки" :-). Жартую, звичайно ж, проте не маючи найменшого досвіду в ручних саморобках, у вас, швидше за все, нічого не вийде... Тому перш ніж братися за цю роботу, необхідно реально оцінювати власні здібності.

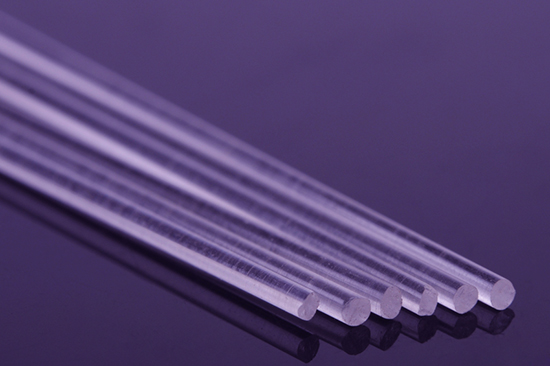

- Плексигласові трубки (прозорі трубки ПВХ). Купити такі можна в Інтернеті, у будівельному магазині чи магазині декору. Деякі умільці викручуються і як плексигласова трубка використовують смужки оргскла або ПВХ, які ріжуть на квадратні смужки, після чого наждачкою різної зернистості доводять до круглої форми. Як варіант деякі використовують світлодіодну стрічкуАле це вже зовсім інша історія... Я, думаю, коли-небудь я розповім вам і про цей варіант створення ангельських очей.

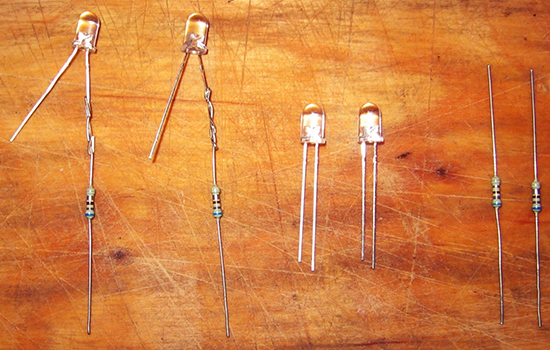

- Паяльник, чотири резистори на 12В, яскраві світлодіоди номіналом 3,5 вольт. Колір світлодіодів – на ваш розсуд.

- Шаблон або макет за яким вигинатиметься трубка. Діаметр шаблону повинен відповідати діаметру місця, в яке ви збираєтеся встановити ангельські очі. Тут можна використовувати будь-що: від банки з-під кави до водостічної труби необхідного діаметра.

- Ізоленту, термоусадку, м'який мідний провід. Довжина дроту у кожного буде різною, все залежить від способу прокладання проводки та місця підключення.

- Плоскогубці, побутовий фен, полотно по металу або спеціальне мініатюрне відрізне коло під шуруповерт або дриль.

- Наждачка різної зернистості, напилок чи надфіль.

Виготовляємо ангельські очі своїми руками - покрокова інструкція

1. Для початку необхідно зняти фару. Як це зробити, гадаю, кожен знає, описувати процес не буду, оскільки у всіх цей процес відбуватиметься по-різному.

3. Знімаємо мірки. Підберіть шаблон необхідного діаметра, за яким буде вигнута плексигласова трубка.

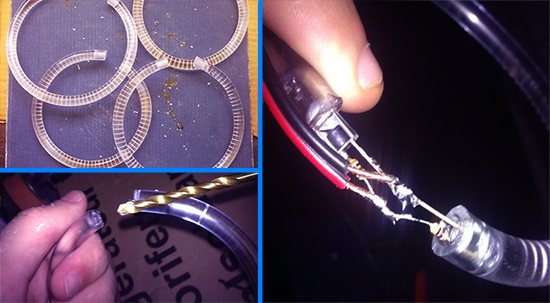

4. Перед тим як нагріти та зігнути трубку, розповім про цікавий спосіб нанесення граней на ангельські очі. Ми робитимемо це використовуючи пилочку по металу, або за допомогою відрізного кола, проте є й інший, не менш цікавий спосіб. Він полягає в тому, щоб перед тим як вигнути трубку, нанести насічку (грані), використовуючи плашку необхідного діаметра. Результат чесно кажучи дуже гідний, виходить навіть краще, ніж при нанесенні насічок полотном. Коротше кажучи, вирішуйте самі, який спосіб вам більше подобається. Однак врахуйте, що у випадку з плашкою насічки наносяться до того, як ви почнете нагрівати і згинати трубку.

5. Відрізаємо необхідний шматок прозорої трубки та приступаємо до її нагрівання. Одягніть рукавички та поступово розігрівайте трубку по всій її довжині. У міру її розм'якшення трубка прийматиме потрібну вам форму. Не поспішайте і будьте обережні, у разі перегріву плексигласова трубка деформується і все доведеться починати спочатку. Перед тим як виготовити ангельські очі, які будуть встановлені на ваш автомобіль, рекомендую потренуватися в майстерності згинання плексигласової трубки.

6. Коли трубка набуде необхідної форми кільця, не поспішайте знімати трубку, вона ще гаряча і не тримає форму. Зачекайте хвилин 10 поки кільце, що утворилося, затвердіє, потім зніміть його.

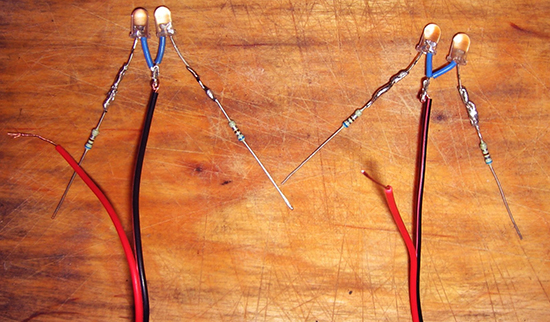

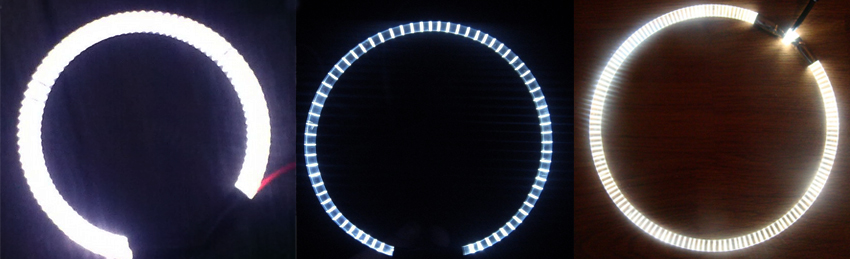

7. Тепер озброївшись паяльником, необхідно з'єднати з резисторами – див. фото. Після того, як усі спаяли необхідно перевірити, чи все правильно підключено. Якщо все підключено та спаяно правильно, беремо термоусадку або на крайній випадок ізоленту та починаємо ізолювати контакти.

8. Все те ж саме проробляємо з другим світлодіодом і резистором, після чого з'єднуємо два світлодіоди за допомогою ізоленти та термоусадки – див. фото.

10. Далі, обрізаємо кінці та приєднуємо світлодіоди. Перед тим як приєднати до трубок хочу сказати кілька слів про те, як приєднати світлодіоди. Можна просто притулити світлодіоди до торців, посадивши їх, наприклад, на термоклей або ізоленту, а можна піти іншим, правильнішим, на мій погляд, шляхом. У мережі серед тисяч інструкцій з виготовлення ангельських вічок я натрапив на один фотозвіт, в якому народний умілець з'єднав світлодіоди і торці трубки просвердлили в торцях отвори, в які на клей були посаджені світлодіоди. Див. фото нижче.

11. Після збирання ангельські оченятанеобхідно перевірити. Якщо все працює, ізолюємо з'єднання та приступаємо до встановлення виробів у фари. У цьому питанні нічим допомогти не можу, використовуйте фантазію.

12. Підключити ангельські очі можна самостійно якщо ви розумієтеся на електроніці, а можна просто довірити це знайомому електрику.

Залишилося зібрати фари, встановити їх на місце та перевірити результати роботи. На сьогодні все. Сподіваюся у вас все вийшло і ангельські очі, виготовлені своїми руками,довго радуватимуть вас і світитимуть на заздрість усім оточуючим. Дякую за увагу, і до нових зустрічей на .

Про те, що скло у фарі становить майже половину, а то й більшу частину його цінності говорити не доводиться, про це дізнаєшся напевно, коли воно приходить у непридатність. Про причини поломки скла також можна промовчати, оскільки факторів, що сприяють тому безліч. Не знаєш де знайдеш, а де втратиш…

У будь-якому випадку, якщо ви збираєтесь далі експлуатувати транспортний засібу якого пошкоджено скло фар, то перед вами постають нагальні альтернативи про те, як можна вирішити цю проблему. Це може бути заміна всієї блок-фари повністю, купівля скла окремо. Насправді це не завжди оптимальні та доступні способи. Адже покупка блок фари дорога, а покупка скла часом неможлива. Що лишається робити? Є варіант спробувати виготовити скло для фари своїми руками. А ось як із чого і за допомогою чого, докладніше у нашій статті.

Процес виготовлення скла фар з акрилу своїми руками

Відразу скажемо, що виготовлення фар буде відбуватися з використанням матеріалу - акрил. Чи не полікарбонат, а акрил. Це важливо! Тепер почнемо. Насамперед необхідно зняти точну копію скла фари для виготовлення матриці, за якою виготовлятиметься наш аналог.

Для цього найкраще мати старе скло, яке потрібно буде зняти з машини. Зазвичай скло кріпиться на клямках, на герметиці або вклеєно. Клямки від'єднуємо, герметик розігріваємо, а клей зрізаємо. Приблизно так можна коротко охарактеризувати дії із вилучення старого пошкодженого скла.

Тепер закладаємо в скло художній гіпс, і чекаємо, доки він затвердіє.

Тепер треба співвіднести товщину штатного скла та товщину акрилового скла, з якого ви збираєтеся виготовити нове. Вона повинна бути ідентична, якщо ні, доведеться компенсувати різницю товщин за допомогою матриці.

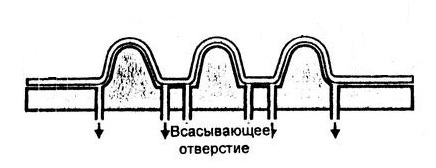

Якщо скло тонше штатного, як у нашому випадку, то нарощуватимемо матрицю за допомогою скловолокна, шар за шаром. У нашому випадку треба було наростити 2 мм. Щоб скловолокно точно і рівномірно облягало форму, його краще покласти в пакет і висмоктувати повітря.

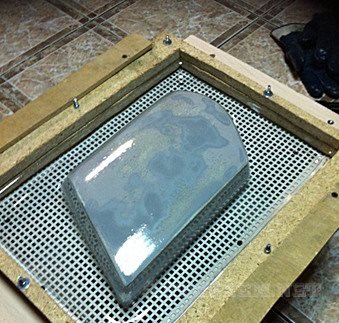

![]()

Вакуум буде рівномірно притискати скловолокно до гіпсу, тим самим забезпечуючи точність форми.

Після застигання скловолокна можна приступати до безпосереднього формування акрилового скла. Для цього нам буде потрібно пристосування, принцип якого буде заснований на всмоктуванні повітря з боку заготівлі, що дозволить створити різницю тиску з двох сторін акрилу, забезпечуючи тим самим прилягання скла до форми.

Але про все по порядку ... Пристосування є ящиком з кришкою у вигляді решітки, а з боку у нього є відведення на всмоктуючий пилосос.

Також виготовляється кришка, яка герметично прилягає до ящика і в яку затискається акрил, що підлягає формуванню. Захисну плівку з акрилу не знімаємо до останнього, тобто до розігріву. Також перед встановленням у піч краще збризкати акрил антистатиком, щоб не набрати зайвого пилу на скло.

Далі вмикаємо пилосос. Викладаємо матрицю на ґрати. Можна викласти її на більшій висоті, щоб мати запас під обрізання акрилу. Розігріваємо акрил. Ось тут, мабуть, найскладніше завдання. Залежно від типу акрилу необхідно розігріти його до потрібної температури, при цьому він не повинен пузиритися, а повинен стати пластичним. Краще спочатку поекспериментувати на маленькому шматочку, а потім вже й на основній заготівлі.

Залежно від типу акрилу та товщини рекомендуються наступні температурно-часові режими. Дивіться таблицю нижче.

| лиття | екструзія | |

| Температура нагрівання | ||

| Мінімальна температура (°С) | 130 | 140 |

| Максимальна температура (°С) | 200 | 190 |

| Рекомендована температура (°С) | 165-190 | 160-175 |

| Тривалість нагрівання | ||

| Конвекційна піч (хв./мм) | 3-4 | 2,5-3 |

| Одностороннє інфрачервоне опромінення (сек./мм) при інтенсивності 2,2 Вт/см² | 42-52 | 38-45 |

| Двостороннє інфрачервоне опромінення (сек./мм) при інтенсивності 3,5 Вт/см² | 24-32 | 22-27 |

Після того, як акрил розігрітий, витягаємо його з печі і накладаємо на матрицю.

Тепер скло обтягне матрицю, тим самим набравши її форми. Чекаємо поки що акрил можна чіпати руками і знімаємо його з матриці. Не зволікаємо з цим, тому що остиглий акрил може сильно осісти, що створить проблеми в його знятті з матриці.

Починаємо механічну обробку акрилу за допомогою болгарки та йшли машинки. Краї ріжемо відповідно до скла фари, а нерівності фари шліфуємо.

Акрил матеріал м'який та не стійкий до механічних впливів. Тому його краще покрити лаком. Докладніше про таку процедуру у статті «Відновлення прозорості фар за допомогою лаку».

Тепер лишилося вставити скло у фару, а фару на машину.

Резюмуючи вищенаведену інформацію можна зробити висновок про те, що такий спосіб буде гарною альтернативою для тих випадків, коли скло фари коштує занадто дорого і його не доцільно купувати або його неможливо придбати взагалі. Так, акрил має свої недоліки. Такі як наявність досвіду роботи з ним та низькі механічно зносостійкі властивості. Проте, порівнюючи всі «ЗА» та «ПРОТИ» такий варіант можна назвати цілком життєздатним.

Ще хотілося відзначити і той факт, що цю технологію роботи з акрилом можна застосувати не тільки для виготовлення фар, але і для виготовлення інших корпусних деталей.

Фото надані The-Witcher (м. Уфа).

Згадайте, як вставши ранком або посередині робочого дня, ви втомлено протираєте лінзи сонячних або звичайних окулярів ... Адже крізь брудне і помутніле скло мало що можна побачити. А тепер уявіть, що окуляри, про які ми згадали на початку – це відбивачі на фарах вашого авто.

Так, подряпані, погано пропускають світло і сліпучі інших водіїв на дорозі фари – це не надто приємно.

Що ж зробити, щоб уникнути таких проблем? Насамперед, правильно доглядати фари, а зробити це допоможе знання того, з якого матеріалу виготовлені відбивачі.

Скло – найвищий ступінь прозорості та презентабельність

Найстильніші та найшикарніші фари – це, безсумнівно, скляні. Тут все як у житті, або дороге скло або його практичніша, але менш презентабельна та якісна заміна – пластик.

Скло краще пропускає світло, виглядає привабливіше, повільніше каламутніє. Але! Скло крихкіше і якщо вже покрилося подряпинами, то неминуче йде на викид. А тому пестити своє авто скляними фарами – це задоволення не з дешевих.

Продовжити термін служби скла на фарах допоможе спеціальна захисна плівка. Подібна броня зможе захистити фари від ударів по силі рівносильних удару кульки, що летить з пневматичного пістолета. Правда світлопропускання скла знизиться приблизно до 97%. Зате ви заощадите, як мінімум, 130$, які знадобляться для покупки нової скляної фари замість зіпсованої. Причому згодом плівку можна замінити, без жодних збитків для фар.

Скло покрите захисною плівкою не боїться подряпин, а тому може бути у разі нагальної потреби протерто серветкою з туби або снігом з узбіччя. Але краще не практикувати цього надто часто. Користуйтеся автомобільною щіткою та простою водою – це найкраще рішення.

Полікарбонат – дешево, міцно та практично

Полікарбонат є поліефіром вугільної кислоти. Цей матеріал дуже практичний, оскільки має високу ударостійкість, стійкий до впливу різних миючих засобів, не змінює своїх властивостей при різних температурах. Мінус у тому, що він не витримує впливу лугів, основ, частково розчиняється у складних ефірах, ароматичних вуглеводнях та кетонах. Але найгірше те, що полікарбонат псується під впливом ультрафіолету. Саме тому він досить швидко жовтіє і втрачає внаслідок цього прозорість.

Продовжити термін служби фар з полікарбонату допомагає полірування наждачним папером, абразивними пастами та поліролями.

Акрилове скло головний конкурентполікарбонату

По суті, той самий пластик, лише трохи іншої якості. Акрилове або, по-іншому, оргскло, складається в основному з поліметилметакрилатводню, особливої комбінації водню, вуглецю та кисню. Отримують його внаслідок процесу ступінчастої полімеризації.

Головна перевага скла – це його здатність плавитися та приймати будь-яку потрібну форму. Після застигання воно стає твердим та досить прозорим.

Але, як і будь-який інший синтетичний матеріал, акрилове скло досить швидко покривається тріщинами та каламутніє. Оновити його допоможе полірування спеціальними абразивами та пастами, що в результаті значно продовжує термін служби пластикових фар.

Акрил і полікарбонат не терплять обробки за допомогою простих серветок та водозгонів. Використовуйте для їх очищення лише спеціальні автощітки та просту воду. А ось вже чисті, але вологі фари можете серветкою з нетканого матеріалу протерти.

Отже, в цій статті я хочу розповісти вам, як можна зробити самому скло на фару в домашніх умовах. Одне зі скла було наскрізь пробите каменем, та й замість того, щоб через одне розбите скло замовляти комплект фар у зборі, було вирішено виготовити нові стекла з акрилового скла методом термоформування!

Отже, процедура термоформування (термовакуумного формування) в принципі не складна:

1. Знімаємо скло.

2. Знімаємо матрицю зі скла.

3. Термоформування акрилового скла (суцільного полікарбонату) по матриці.

4. Остаточна обробка та підготовка до експлуатації.

Природно ця процедура застосовна до виготовлення будь-якого пластикового виробу, не тільки скла фар, а тепер детальніше про те, як я це робив, за допомогою чого і що в результаті вийшло ... Відразу зазначу, що фотографії є не всіх процесів, але найголовніше!

Перше скло, за яке не соромно, у мене вийшло тільки рази з 6-го, хоча друге (на другу фару) я зробив уже з 1-го, так що не описуватиму всі помилки, а відразу писатиму, що робив з урахуванням всіх підводних камінців.

Розбираємо фару і знімаємо скло (дії залежать від того, як скло кріпиться до фари - іноді досить просто відстебнути кліпси, але здебільшого скла сидять на герметиці і фару необхідно нагріти, щоб герметик став в'язким, і можна було зняти скло):

Потім із існуючого скла потрібно зняти матрицю. Є купа матеріалів, з чого можна робити зліпки, я віддав перевагу будівельному гіпсу.

Миємо скло зсередини і заливаємо гіпсом:

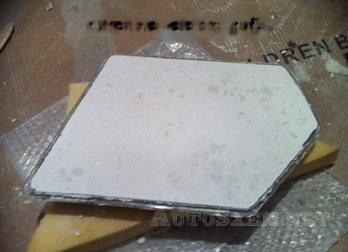

Після того, як гіпс повністю висохне (перевіряється постукуванням по гіпсу - коли висох, він починає дзвеніти як камінь), вишкуруємо площину, поки не доходимо до самого скла:

Ну і вибиваємо матрицю зі скла:

Рідне скло фари було 4мм товщиною, а акрилове скло під рукою товщиною 2мм (зазвичай використовують акрил або полікарбонат товщиною 2-3мм), тому наступним етапом став набір товщини 2мм, щоб усі зазори між фарою та прилеглими деталями кузова залишилися такими ж. Набирати можна теж різними варіантами - я ж віддав перевагу 3 шарам склотканини.

Укладаємо склотканину, промазуючи кожен шар епоксидною смолою:

Ну і під вакуум (з приводу вакуумного формування розповім пізніше, коли розповідатиму про використання вакууму при декоруванні деталей карбоном):

Після повного вставання смоли приступаємо до шпаклювання та вишкурування. До дзеркала виводити не обов'язково, головне, щоб не було нерівностей, що виступають, т.к. вони передадуться на виріб западиною і складно виводитиме зсередини до ідеального стану.

Для термоформування були виготовлені ящик та рамка. Ящик із простого ДСП, всі стики промазані герметиком, з будь-якого торця отвір для пилососа, та й пластина з купою дірочок зверху. По периметру проклеєно ущільнювач, щоб рамка щільно прилягала до ящика. Рамка також з ДСП, вірніше 2 рамки, між якими затискається скло:

Затискати скло у рамці, краще не знімаючи захисну плівкуповністю – лише периметр, щоб затиснути скло без захисток. Захист повністю знімати краще безпосередньо перед нагріванням скла, щоб було менше пилу. При знятті захисту акрилове скло електризується і притягує на себе весь пил, який є поруч… З метою очищення та діелектризації акрилу використовуємо відмінний засіб Cosmofen 20. Також їм протираємо матрицю та розмішаємо на ящику так, щоб зазори з усіх боків були приблизно однаковими. Під матрицю бажано підкласти кількасантиметрову прокладку, щоб краї виробу після формування були максимально рівними:

Поміщаємо рамку зі склом в духовку, попередньо нагріту до температури 180 градусів, і вичікуємо приблизно 5 хвилин до повного провису акрилового скла (скло провисне міхуром без рівних площин), в цей час включаємо пилосос, дістаємо рамку і швидко одягаємо зверху на матрицю . Фотографій та відео немає, т.к. у процесі не до цього, але в інтернеті купа відеороликів на цю тему.

У результаті отримуємо ось що:

Чекаємо кілька хвилин, поки пластик трохи охолоне, щоб можна було доторкнутися голими руками і вибиваємо матрицю з виробу. Головне перетримати, т.к. пластик при остиганні дає невелику усадку і вибити матрицю після остигання буде дуже проблематично.

Обрізаємо надлишки з невеликим запасом і 600 наждачкою виводимо всі нерівності на зовнішній і внутрішній поверхні:

В принципі можна відразу викурювати далі, знижуючи зерно до 2000 і потім відполірувати, але я вирішив ще й залачити скло з обох боків. Насамперед для того, щоб щітки омивача фар терли не пластик, а лак.

Цю процедуру сильно розписувати не буду, після експериментів з різними лаками (кожен експеримент з аерозольними лаками вів до втрати кількох днів - повне висихання, спроба відполірувати і зняття лаку до пластику), я відклав у бік всіляке лаки в аерозольних балончиках, і задув

Ну і потім підготував поверхні 1500-й та 2000-й наждачками до полірування, пройшовся 3М-івським Тризактом (3000), і відполірував 3М-івськими ж поліролями 74-й та 76-й.

Ліва фара тільки задута лаком, права вже відполірована (крапельки води - скло ще не висохло після миття):

Полікарбонат – найбільш затребуваний будівельний матеріал, який використовується не тільки для облаштування цивільного та виробничого сектору, але й у машинобудуванні. Адже вже кілька років, як промисловість намагається мінімізувати використання скла, тому що акрил у 200 разів міцніший і безпечніший, при цьому не поступається у своїх функціональних особливостях. Ось тому все частіше досвідчені автолюбителі віддають перевагу фарам з поліефіру вугільної кислоти. В огляді ми вирішили розповісти, як роблять фари з полікарбонату.

Попит

Виготовлення фар із полікарбонату – це чудовий маркетинговий хід, який істотно підвищує первісну вартість автомобіля. Одна з найважливіших вимог, що пред'являється матеріалу для виготовлення фар – це міцність. Як говорилося вище, полікарбонат у 200 разів міцніший і довговічніший. А якщо пригадати якість дорожнього покриття, то полікарбонат стає фаворитом.

У разі невеликої ДТП передня або задня частина автомобіля страждає першою. Найчастіше фари розбиваються, які заміна вимагає істотних фінансових вкладень. На відміну від скла, полікарбонатні вироби залишаються цілими. При цьому зберігають свої функціональні властивості при температурі від 50 до + 100 градусів Цельсія.

Послідовність виготовлення

Для виготовлення фари з полікарбонату своїми руками вам не знадобляться дорогі спеціальні інструменти. Якщо ви сумніваєтеся у своїх здібностях, то можете звернутися до СТО, там вам індивідуально підберуть фари для вашої моделі автомобіля. Послідовність проектування:

Виготовлення скла фар з полікарбонату менш ретельно як це може здатися на перший погляд. Тривалість виготовлення акрилу становить близько години, крім застигання форми під пресом.

Переваги і недоліки

Автомобільні вироби з полікарбонатної речовини мають великий попит. Багато закордонних виробників виготовляють передні деталі машин не твердими, для чого застосовується полікарбонат. Адже на сьогоднішній день є низка певних ухвал про безпеку пішоходів, де сказано, що передня частина автотранспорту не повинна бути виготовлена з твердих матеріалів.

Крім всього сказаного, можна виділити такі позитивні властивості:

- При наявності відповідних інструментів можна склати з полікарбонату зробити своїми руками;

- У разі відсутності навичок у сфері виготовлення та монтажу полікарбонату, можна звернутися в майстерню, вартість виробу доступна кожному автолюбителю;

- стійкі до різних видів миючих засобів;

- Довговічність виробу полягає в спеціальній захисній плівці, яка безпосередньо наноситься на полікарбонатний виріб. Навіть, якщо сучасним плівка стане профнепридатною, виріб продовжує служити не один рік;

- У разі виявлення дрібних подряпин, термін експлуатації можна збільшити завдяки дачному паперу, поліролі, абразивній пастиіт.п.;

- Висока ударостійкість. Витримує сильні ударом металічним предметом.

Ряд недоліків фар з полікарбонату:

- Непротистотультрафіолетовим променям. З часом виріб жовтіє мутнішає, знижуючи прохідність випромінюваного світла;

- Не може протистояти лужним речовинам;

- У малій мірі можуть створюватися в складних ефірах, кетоне і ароматичному вуглеводні.

Підведемо підсумки

У цій статті ми прагнули розповісти про найбільш затребуваний матеріал для виробництва фар - полікарбонат. Адже його функціональні особливості нічим не поступаються склу. Крім всього спроектувати їх можна своїми руками протягом одного дня, якість і зовнішній виглядякого буде не гірше ніж на фото у глянцевих журналах.