Ölpumpe NPA 64 nach dem Roboterprinzip. Geschichte der Entwicklung von Baggern mit hydraulischem Antrieb. Externe Pumpenventile

Die ersten Hydraulikbagger erschienen Ende der 40er Jahre in den USA sowie auf Traktoren und in England. Am FRN begannen Mitte der 50er Jahre hydraulische Antriebe sowohl bei Kreiselbaggern (angebauten Baggern) als auch bei Kreiselbaggern zu stagnieren. In den 60er Jahren begann man in allen Industrieländern mit der Produktion von Hydraulikbaggern und Hängeseilen. Dies erklärt sich aus dem grundsätzlichen Vorteil eines hydraulischen Antriebs gegenüber einem mechanischen.

Die Hauptvorteile hydraulischer Maschinen gegenüber Seilzugmaschinen sind:

- deutlich weniger Bagger gleicher Größe und Abmessungen;

- Deutlich größerer Grabaufwand, wodurch Sie die Schaufelfüllung in großen Tiefen erhöhen können, weil Der auf dem Boden liegende Aushub wird durch das Gewicht des gesamten Baggers durch die Hydraulikzylinder des Auslegers komprimiert;

- die Fähigkeit, Erdarbeiten in begrenzten Köpfen, insbesondere in kleinen Köpfen, durchzuführen, wobei der Besitz aller zu ersetzenden Grabungen aufhört;

- eine Erhöhung der Anzahl der austauschbaren Geräte, wodurch Sie die technologischen Fähigkeiten des Baggers erweitern und den manuellen Arbeitsaufwand reduzieren können.

Der eigentliche Vorteil von Hydraulikbaggern liegt in ihrem Design und ihrer technologischen Leistungsfähigkeit:

- Der hydraulische Antrieb kann als individueller Lederantriebsmechanismus konfiguriert werden, wodurch die Mechanismen ohne Bindung zusammengebaut werden können Kraftwerke, was die Konstruktion des Baggers vereinfacht;

- auf einfache Weise den Rotationsfluss der Mechanismen in einen progressiven umwandeln, wodurch die Kinematik der Betriebsausrüstung eliminiert wird;

- stufenlose Geschwindigkeitsregelung;

- die Fähigkeit, große Übertragungsleitungen von Energiequellen zu Betriebsmechanismen zu implementieren, ohne dass sperrige und faltbare kinematische Geräte erforderlich sind, und viele andere Dinge, die man nicht im Kopf entwickeln kann mechanische Getriebe Energie.

Die Verschärfung des hydraulischen Antriebs ermöglicht eine maximale Vereinheitlichung und Normalisierung hydraulischer Antriebskomponenten und -einheiten für Maschinen verschiedener Standardgrößen, wodurch deren Nomenklatur eingeschränkt und die Serienproduktion gefördert wird. Dies wird auch zu einem Mangel an Ersatzteilen in den Betriebslagern führen, wodurch die Ausgaben für den Einkauf und die Einsparung dieser Ersatzteile sinken. Darüber hinaus ermöglicht die Stagnation des hydraulischen Antriebs den Einsatz von Aggregaten bei der Reparatur von Baggern, was zu kurzfristigen Ausfallzeiten und längeren Betriebsstunden führt. korisnogo vikoristannya Autos

In der UdSSR begann 1955 die Produktion der ersten Hydraulikbagger, deren Produktion sofort mit großem Aufwand organisiert wurde.

Reis. 1 Bagger-Planierraupe E-153

Preis basierend auf MTZ-Traktoren Hydraulikbagger E-151 mit einer Schaufelkapazität von 0,15 m 3. Der hydraulische Antrieb erfolgte über NV-Zahnradpumpen und R-75-Hydraulikpumpen. Dann begann man mit der Produktion der E-153-Bagger, um den E-151 (Abb. 1) zu ersetzen, und dann den EO-2621 mit einem 0,25 m 3 großen Löffel. Für die Herstellung dieser Bagger gab es spezialisierte Fabriken: Kiewer „Chervony-Bagger“, Zolotoustivsky-Maschinenbauwerk, Saransker Baggerwerk, Borodyansky-Baggerwerk. Allerdings hat die Verfügbarkeit hydraulischer Bedingungen mit hohen Parametern sowohl für die Produktivität als auch für den Arbeitsdruck die Entwicklung von Kreiselbaggern vorangetrieben.

.jpg)

Reis. 2 Bagger E-5015

1962 wuchs in Moskau auf Internationale Ausstellung Alltags- und Straßenfahrzeuge. Auf dieser Ausstellung stellte das englische Unternehmen einen Raupenbagger mit einem 0,5-m3-Löffel vor. Diese Maschine hat Bewunderung für ihre Produktivität, Manövrierfähigkeit und ihr geringes Gewicht gewonnen. Diese Maschine wurde gekauft und sollte im Kiewer Werk „Chervony Excavator“ hergestellt werden, das mit der Produktion unter dem E-5015-Index begann, da es die Produktion von Wasserkraft beherrschte. (Abb.2)

Zu Beginn der 60er Jahre des letzten Jahrhunderts organisierte VNDIbuddormash eine Gruppe von Hydraulikbagger-Enthusiasten: Berkman I.L., Bulanov A.A., Morgachov I.I. ta rein. Der technische Vorschlag für den Bau von Baggern und Kränen wurde unterteilt in hydraulischer Antrieb, für insgesamt 16 Fahrzeuge auf Raupen- und speziellen Luftradfahrgestellen. Rebrov A.S. fungierte als Gegner und machte deutlich, dass es nicht möglich sei, an Kollegen zu experimentieren. Der technische Vorschlag wird vom Fürsprecher des Ministers für Bau- und Straßenbau Grechin N.K. geprüft. Dopovidach-Morgachov I.I. als führender Konstrukteur zahlreicher Maschinen. Grechin N.K. bestätigt den technischen Vorschlag und die Produktion von Einschaufelbaggern und selbstfahrenden Schwenkkranen (OEK). VNDIbuddormash leitet die Entwicklung technischer Spezifikationen für das Design ein technische Projekte. TsNDIOMTP Derzhbud SRSR stellt als Hauptvertreter des Stellvertreters technische Informationen für die Konstruktion dieser Maschinen bereit.

.jpg)

Reis. 3 Pumpen-Motor-Serie NSh

Galusia hatte zu dieser Zeit überhaupt keine Basis für hydraulische Maschinen. Was können Designer als Versicherung bekommen? Diese Zahnradpumpen NSh-10, NSh-32 und NSh-46 (Abb. 3) mit einem Arbeitsvolumen von 10, 32 und 46 cm 3 / mit einem Arbeitsdruck von bis zu 100 MPa, Axialkolbenpumpenmotoren NPA-64 (Abb. 4) Arbeitsvolumen 64 cm 3 /ca. und Arbeitsschraubstock 70 MPa und IIM-5 Arbeitsvolumen 71 cm 3 /ca. Arbeitsschraubstock bis zu 150 kgf/cm2, Axialkolben-Hydraulikmotoren mit hohem Drehmoment VGD-420 und VGD- 630 Drehmoment und konstant 630 kgm.

.jpg)

Reis. 4 Pumpenmotor NPA-64

In den 1960er Jahren gründete Grechin N.K. Es wird beantragt, von der Firma „K. Rauch“ (FRN) eine Lizenz für die Produktion hydraulischer Ausrüstung in der UdSSR zu erwerben: Axialkolben-Steuerpumpen vom Typ 207.20, 207.25 und 207.32 mit maximalem Betriebsdrehmoment 54,8, 107 und 225 cm 250 kgf/cm2, Doppel-Axialkolben-Steuerpumpen Typ 223.20 und 223.25 mit einem maximalen Arbeitsvolumen von 54,8 + 54,8 und 107 + 107 cm 3 / U und Kurzzeitdruck bis zu 250 kgf / cm2 ähnlich Typ 210.12, 10.16, 210,20, 210,25 und 210,32 für Arbeitsvolumen 11,6, 28,1, 54,8, 107 und 225 z m 3/U und Kurzzeitdruck bis zu 250 kgf/Druck, Regler usw.). Außerdem werden Geräte zur Erzeugung von Wasserkraft angeschafft, allerdings nicht in völlig unnötiger Weise und Nomenklatur.

Foto von Dzherelo: tehnoniki.ru

Foto von Dzherelo: tehnoniki.ru

Gleichzeitig entwickelt und produziert das Ministerium für Naftohimprom der SRSR Hydrauliköle vom Typ VMGZ mit der erforderlichen Viskosität bei unterschiedlichen Temperaturen dovkilla. Metallgewebe mit durchschnittlich 25 Mikrometern für Filter werden aus Japan bezogen. Dann organisiert Rosneftesnab die Produktion von Papierfiltern „Regotmas“ mit einer Reinigungsfeinheit von bis zu 10 Mikrometern.

Im Bereich der Alltags-, Straßen- und Kommunalmaschinen sind die Fabriken auf die Herstellung hydraulischer Geräte spezialisiert. Dafür war es notwendig, Werkstätten und Fabriken umzubauen und technisch zu modernisieren, oft zu erweitern und so eine neue Produktion für mechanische Bearbeitung, Temper- und Gleitguss, Stahl, Druckguss und alvanische Beschichtung zu schaffen. Kurz gesagt, es war notwendig, Zehntausende Arbeiter sowie Ingenieure und Techniker in neuen Fachgebieten auszubilden. Und der Schmutz, es war notwendig, die alte Psychologie der Menschen zu zerstören. Und das alles für das extravagante Finanzierungsprinzip.

Vinyatkovs Rolle bei den wiederaufgebauten Fabriken und ihrer Spezialisierung wurde vom Ersten Protektor des Ministers für öffentliche Arbeiten, Straßen und Kommunaltechnik V.K. Rostotsky gespielt, der N.K. Grechin unterstützte. bei der Herstellung hydraulischer Maschinen. Ale im Gegner Grechin N.K. Im Ernst, woher bekommen wir Fahrer und Mechaniker, die hydraulische Maschinen bedienen?

An den Berufsschulen wurde eine Gruppe neuer Fachrichtungen organisiert, Maschinenhersteller führten Schulungen für Bagger, Mechaniker usw. durch. Die Schule „Vishcha School“ hat die leitenden Angestellten dieser Maschinen übernommen. Von wem die spіvrobіtniki von VNDІbuddormash große Hilfe leisteten, da sie viel schrieben. Haupttochtergesellschaften zu Qiu-Themen. So werden die Baggerfabriken Kovrovsky, Tversky (Kalininsky) und Voronezky auf die Produktion fortschrittlicher Maschinen mit hydraulischen Antrieben umsteigen und mechanische durch Seilantriebe ersetzen.

62 63 64 65 66 67 68 69 ..Kolbenpumpen und Hydraulikmotoren von Baggern

Kolbenpumpen und Hydraulikmotoren werden häufig in hydraulischen Antrieben einer Reihe von Baggern eingesetzt, sowohl von Anbaubaggern als auch von großen rotierenden Maschinen. Die größte Verbreitung gab es bei Rotationskolbenpumpen zweier Bauarten: Axialkolben- und Radialkolbenpumpen. -

Axialkolbenpumpen und Hydraulikmotoren von Baggern - Teil 1

Seine kinematische Basis ist Kurbelmechanismus, bei dem sich der Zylinder parallel zu seiner Achse bewegt und der Kolben gleichzeitig mit dem Zylinder zusammenklappt und sich gleichzeitig die umhüllende Kurbelwelle entlang des Zylinders bewegt. Wenn die Kurbelwelle um die Ecke y gedreht wird (Abb. 105 a), bewegt sich der Kolben gleichzeitig mit dem Zylinder um einen Betrag a und vor dem Zylinder um einen Betrag c. Drehen Sie die Umschlingungsfläche der Kurbelwelle am Schnitt 13 um die y-Achse (Abb. 105 b), bis sich Punkt A bewegt, an dem der Kurbelzapfen mit der Kolbenstange angelenkt ist.

Wenn man statt eines Zylinderbündels diese um den Rungenblock oder die Trommel herum bewegt und die Kurbel durch eine Scheibe ersetzt, deren Ganzes bei Schnitt 7 entlang der Zylinderachse gedreht wird, mit 0 4 y = 90°, dann gilt: Der Umschlingungsbereich der Scheibe läuft gegen die Oberfläche der Kurbelwellenumschlingung. Anschließend wird das Prinzipdiagramm einer Axialpumpe gezeichnet (Abb. 105, c), bei der sich die Kolben zwischen dem gesamten Zylinderblock und der gesamten Leiterwelle bewegen.

Die Pumpe besteht aus einer unzerstörbaren geteilten Scheibe 7, einem umschlingenden Block 2, 3 Kolben, 4 Stangen und einer kleinen Scheibe 5, die an der Stange 4 angelenkt ist. Die geteilte Scheibe 7 hat ein gebrochenes Bogenloch 7 (Abb. 105, g ), durch Yaki Das Haus wird rauchen und mit Kolben pumpen. Zwischen den Fenstern befinden sich 7 Überladebrücken der Breite bt zur Verstärkung des leeren Auslaufkopfes. Beim Wickeln des Blocks werden die 8 Zylinder entweder an die Leerwicklung oder die Leerladung angeschlossen. Bei Richtungswechsel ändert sich die Umhüllung des Funktionsblocks 2 leer. Um das Gewinde von der Mitte aus zu wechseln, reiben Sie vorsichtig die Endfläche von Block 2 bis zur geteilten Scheibe 5. Die Scheibe 5 umschlingt die Welle 6, und gleichzeitig wickeln sich die Zylinder des Blocks 2 um die Scheibe.

Hier sollte man eine Temperatur von 12-15° erreichen, zu anderen Zeiten erreicht sie 30°. Bei einer konstanten Temperatur von 7 ist der Volumenstrom der Pumpe konstant. Wenn Sie den Arbeitswert des Fräsers 7 an der Scheibe 5 ändern, ändert sich der Hub der Kolben 3 pro Umdrehung des Rotors und damit auch der Pumpenförderstrom.

Das Diagramm einer automatisch verstellten Axialkolbenpumpe ist in Abb. 106. Diese Pumpe verfügt über einen Förderregler, eine Unterlegscheibe 7, die mit einer Welle 3 und einem Kolben 4 verbunden ist. Auf dem Kolben befindet sich auf der einen Seite eine Feder 5 und auf der anderen Seite ein Druck in der Druckhydraulik Linie. Beim Umwickeln der Welle 3 bewegt die Unterlegscheibe 7 die Kolben 2, die den Arbeitsbereich abdichten und in die Hydraulikleitung pumpen. Platzieren Sie den Pumpenvorrat unter der Oberseite der Unterlegscheibe 7 und dann unter der Druckhydraulikleitung, die durch eine eigene Halterung ersetzt wird. Bei Pumpen mit niedrigem Druck kann der Pumpendurchfluss auch manuell durch Wechseln der Scheibe eingestellt werden; bei schweren Pumpen kann eine spezielle Druckerhöhungseinrichtung installiert werden.

Axialkolben-Hydraulikmotoren werden auf die gleiche Weise benetzt wie die Pumpen.

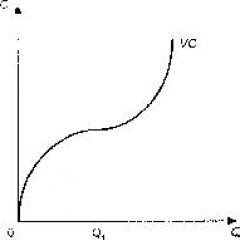

Bei vielen Anbaubaggern ist aufgrund von Nichtregulierung ein Axialkolbenpumpen-Hydraulikmotor mit einem gestohlenen NPA-64-Block (Abb. 107) eingebaut. Block 3 der Zylinder ist um die Welle / durch das Kreuzgelenk 2 gewickelt. Welle 1, die vom Motor angetrieben wird, ruht auf drei Kugellagern. Die Kolben 8 sind mit der Welle 1 durch Stangen 10 > Zylinderköpfe verbunden, die am Flanschteil der Welle gerollt sind. Ein Block aus 3 Zylindern, der auf einem Kugellager 9 gelagert ist, wird gegenüber der Welle 1 um 30° bewegt und durch eine Feder 7 an die Distanzscheibe b gedrückt, die dann fest an den Deckel 5 gedrückt wird. Eintritt durch Fenster 4 in Krishtsia. 11, am vorderen Ende der Pumpe wird der Ölstrom von der nicht arbeitenden leeren Pumpe gekreuzt.

Der Pumpendurchfluss pro Wellenumdrehung beträgt 64 cm3. Bei 1500 U/min der Welle und einem Arbeitsschraubstock von 70 kgf/cm2 wird der Pumpendurchfluss auf 96 l/cm2 eingestellt und der volumetrische Druckfaktor beträgt 0,98.

Bei der NPA-64-Pumpe ist der gesamte Zylinderblock vom Schnitt zur Achse der Leiterwelle verschoben, was bedeutet, dass er als fehlerhafter Block bezeichnet wird. Bei Axialpumpen mit rotierender Scheibe ist der gesamte Zylinderblock mit der gesamten Antriebswelle verbunden, darunter ist die gesamte Scheibe eingefahren, an der die Kolbenstangen angelenkt sind c. Schauen wir uns den Aufbau einer verstellbaren Axialkolbenpumpe mit dünner Scheibe an (Abb. 108). Passen Sie den Pumpendurchfluss an, indem Sie den Scheibenwinkel ändern, um ihn an den 8-Zylinder-Block anzupassen.

105 Schemata einer Axialkolbenpumpe:

A - Dii-Kolben,

B – Pumproboter, – konstruktiv, d – Teil einer unzerstörbaren Streuscheibe;

1 - ungefärbte geteilte Scheibe,

2 - Block, der sich umdreht.

3 - Kolben,

5 - kranke Scheibe,

7 - Bogenfenster,

8 - zylindrische Öffnung;

A – das Ende des vollständigen Schnitts des Bogenfensters

106 Schema einer verstellbaren Axialkolbenpumpe:

1 - Unterlegscheibe,

2 - Kolben,

3 - Welle,

4 - Kolben,

5 - Frühling

Gelenklager haben eine große Scheibe 6 und Kolben 4, die an den Enden der Pleuelstange 5 befestigt sind. Während des Betriebs bewegt sich die Pleuelstange 5 um einen kleinen Winkel entlang der Zylinderachse J, sodass die eigentliche Lagerkraft auf den Boden des Zylinders wirkt Kolben 4 ist unbedeutend. Das Drehmoment am Zylinderblock wird nur durch das reibende Ende des Blocks 8, die geteilte Scheibe 9, bestimmt. Die Größe des Moments liegt unter dem Schraubstock in den Zylindern 3. Fast das gesamte Drehmoment von Welle 2 wird auf die kleine Scheibe übertragen 6, da sich beim Drehen die Kolben 4 befinden und in der Luft mit den Zylindern 3 arbeiten. Daher ist das wichtigste Element in solchen Pumpen der Kardanmechanismus 7, der das gesamte Drehmoment von der Welle 2 auf die Scheibe 6 überträgt. Der Kardanmechanismus umschließt den Absatz der Scheibe 6 und vergrößert die Abmessungen der Pumpe.

Block 8 der Zylinder ist über Mechanismus 7 mit Welle 2 verbunden, wodurch sich der Block auf der Oberfläche der Distanzscheibe 9 selbst ausrichten und das Reibmoment zwischen den Enden der Scheibe und dem Block auf Welle 2 übertragen kann.

Eins positive Eigenschaften Die Regelung von Pumpen dieses Typs erfolgt manuell und einfach, der Betriebsdruck wird zugeführt.

Hydrauliksystem des Baggers E-153 A besteht aus zwei Steuerkästen (Hydraulikverteilern), Leistungshydraulikzylindern, einem Öltank mit einem Fassungsvermögen von 200 Litern mit Filtern und Hydraulikleitungen mit externen Ventilen.

Das Arbeitszentrum des Hydrauliksystems ist die Pumpgruppe.

Die Pumpengruppe besteht aus zwei Axialkolbenpumpen NPA-64 und bewegt ein zylindrisches Getriebe, das die Nenndrehzahl der Pumpenwellenumwicklung gewährleistet – 1530 U/min. Eine solche Fließfähigkeit gewährleistet bei einer Pumpenproduktivität von 64 cm3/Stunde eine Versorgung des Hydrauliksystems mit 96 l/Stunde zu den hydraulischen Elementen (Kraftzylindern) der linken Pumpe und 42,5 l/Stunde der rechten Pumpe. Die Wahl der Spannung für den Antrieb der Pumpen erfolgt über das Getriebe des Traktors hinter dem Hilfsgetriebe, das den Antrieb antreibt.

Das Getriebe besteht aus einem Gusseisengehäuse, das mit Flanschen am vorderen Teil des Getriebegehäuses des Traktors befestigt ist und in Richtung des Rests linksdrehend ist.

Auf der primären Keilwelle sitzt ein Stirnrad, das in das Zahnrad der Traktor-Antriebsriemenscheibe und der Getriebewelle eingefügt wird.

Es gibt drei Stufen zum Einstellen des Getriebes.

- Während sich die Primärrolle und die Getriebewelle umwickeln, arbeiten die Pumpen.

- Wenn die Walze umwickelt und die Getriebewelle arretiert ist, gibt es nur eine Pumpe.

- Da das Kopfrad des Getriebes aus seinem Eingriff mit dem Zahnrad der Antriebsriemenscheibe des Traktors entfernt wird, werden die Pumpen nicht beschädigt.

Das Spannen und Festziehen des Getriebes erfolgt durch Drehen des mit der Steuerwelle verbundenen Ventils.

Die Pumpen sind am Getriebegehäuse montiert. Die Pumpen werden vom Traktorgetriebe aus in Betrieb genommen und fördern das Arbeitsmedium aus dem Öltank (Inhalt 200 l) unter einem Druck von 75 kg/cm2 durch die Dampferzeuger an den Kraftzylindern. Von den Kraftzylindern fließt das verarbeitete Öl durch die Filter zurück in den Tank.

Richten Sie die Hydraulikpumpe nach unten ( Reis. 45). Mit dem Pumpengehäuse 1 ist ein Flansch 7 verschraubt, der mit einem Deckel 11 verschlossen ist. Das Gehäuse weist eine Antriebswelle 3 mit gelagerten Kolben auf.

Am Flanschteil der Antriebswelle 3 sind Pleuelstangen von 17 Kolben mit ihren zylindrischen Köpfen eingerollt.

Am anderen Pleuelende der Pleuel sind die Kolben 16 selbst in insgesamt sieben Stücken befestigt.

Die Kolben treten in den Zylinderblock 10 ein, der auf dem Lagerträger 9 und der Länge der Feder 12 montiert ist und fest gegen den Verteiler 15 drückt. Der Rest der Feder wird fest gegen den Deckel 11 gedrückt. Um ein Drehen des Verteilers zu verhindern , verriegeln Sie es mit einem Stift.

Die Verbindung von der Antriebswelle zum Zylinderblock erfolgt über Kardan 6.

Die Manschettenerweiterung 4, die sich im vorderen Ende des Gehäuses 2 1 befindet, dient als Übergang für den Fluss der Arbeitsleitung von der nicht arbeitenden Leerpumpe in das Antriebsgetriebe.

Die Antriebswelle mit ihrem polierten Teil 3 ist mit dem Getriebe verbunden und wird von der restlichen Umhüllung abgenommen. Der Zylinderblock 10 entfernt die Umhüllung von der Antriebswelle hinter dem Hilfskardan 6.

Wenn die Achse des Zylinderblocks gegen die Achse der Antriebswelle, des Kolbens 16, gedrückt wird, kommt es beim Umwickeln des Blocks zu einer hin- und hergehenden Drehung. Hier gilt es, den Rest des Kolbenhubs und damit seine Produktivität festzulegen.

Diese Pumpe hat einen konstanten Druck und maximal 30°.

Um das Prinzip einer Roboterpumpe zu erklären, schauen wir uns einen Roboter mit nur einem Kolben an.

Kolben 16 macht eine Umdrehung des Zylinderblocks, einen Hub.

Die äußerste linke und rechte Position zeigen an, dass der Kolben aufgezogen und gepumpt wird. Beim Drehen des Kolbens nach links (wobei der Block hinter dem Jahrespfeil gewickelt ist) erfolgt das Zurückspulen, beim Drehen nach rechts erfolgt die Einspritzung.

Die Position der Installation und Injektion wird an die Öffnung der Öffnung 14 angepasst, so dass die Rillen installiert sind und die Injektion (die Rillen sind oval, der Gestank ist für das Baby nicht sichtbar) des Verteilers 15.

Während des Installationsvorgangs nimmt die Öffnung des Blocks 14 eine Position gegenüber den Nuten für die Installation des Verteilers ein, der mit dem Installationskanal verbunden ist. Bei Druckbeaufschlagung nimmt das Loch 14 eine Position gegenüber den Injektionsnuten ein, die mit dem Injektionskanal verbunden sind.

Gleichzeitig funktionieren die anderen sechs Kolben auf ähnliche Weise.

Wenn die Pumpe während des Betriebs leer ist, wird das Öl durch die Ablassbohrung 5 in den Betriebstank abgelassen.

Die Bewegung des Schraubstocks kann durch zwei an der Hautpumpe installierte Sperrventile begrenzt werden.

Für den Betrieb aller Arbeitsteile des Baggers werden Hydraulikzylinder verwendet. An Bagger E-153A neun Zylinder verbaut ( Reis. 47) Kolbentyp mit einer geraden hin- und hergehenden Stange.

Wenn die Stange zusammenbricht, wird ein leerer Zylinder mit der Pumpe und der andere mit der Abflussleitung verbunden. Die Bewegung der Stange wird direkt durch die Bedeutung des Steuerkastens des Hydrauliksystems angezeigt. Kraftzylinder sind die letzten Organe der Hydraulikleitung der Maschine.

Alle Zylinder haben einen Innendurchmesser von 80 mm, dahinter liegt der Laufzylinder, dessen Durchmesser 120 mm beträgt. Der Stangendurchmesser aller Zylinder beträgt gleich 55 mm.

Alle Zylinder (einschließlich des Rotationszylinders) sind hängende Zylinder.

Hydraulikzylinder mit Unterantrieb ( Reis. 46) besteht aus den folgenden Hauptteilen: Rohr 1, Stange 29 mit Kolben 9, vordere Abdeckungen 27 und hintere - 5, Karosserieanschlüsse 7 und Verlängerungen.

Rohr 1, das das Hauptarbeitsvolumen des Zylinders bildet, hat eine sorgfältig beschnittene Innenfläche. An den Rohrenden befindet sich ein Außengewinde zur Befestigung bis zu den Kappen 27 und 5.

Der Bulldozer-Zylinder hat zusätzlich einen Schlitz in der Rohrmitte. Für die Befestigung der Traverse mit Zapfen ist ein zusätzliches Gewinde erforderlich (Abb. 76).

Stangen von 29 Zylindern des Auslegers, des Griffs, der Schaufel und des Drehmechanismus ( Reis. 46) sind hohl und bestehen aus Rohr 28, Schaft 13 und Rohr 21, die miteinander verschweißt sind.

Die Stangen anderer Zylinder bestehen aus massivem Metall.

Die Zylinderstange kollabiert an der Bronzebuchse 24 der Frontabdeckung.

Für eine bessere Verschleißfestigkeit und Korrosionsschutzeigenschaften ist die Arbeitsfläche der Stange verchromt.

Am freien Schaft der Landestange befindet sich ein Kolben 9 mit zwei Manschetten 10, der von Anschlägen 11 und einem Konus 12 getragen wird.

Der Konus bildet zusammen mit dem Ring einen Dämpfer, der dazu dient, den Aufprall am Ende des Hubs abzufedern, wenn die Stange in der Extremposition hängt.

Kolben, Anschläge und Konus werden mit einer Mutter 4 und einer Sicherungsscheibe 3 gesichert.

Kolben 9 weist auf beiden Seiten Leisten zur Aufnahme von Manschetten 16 auf. In der Mitte des Kolbens befindet sich eine Ringnut mit einer Nut 2, die dazu dient, den Durchfluss von einem leeren Zylinder zum entsprechenden Vorrat sicherzustellen. Am Schaft der Stange befindet sich ein Gehäuse, das in der äußersten linken Position in die Öffnung der hinteren Abdeckung eindringt und einen Dämpfer erzeugt, der den Aufprall am Ende des Hubs abschwächt.

Der Kolben dient als Träger für die Stange und teilt gleichzeitig dank der Verstärkungen den Zylinder zuverlässig in zwei leere Teile, von denen einer Öl aufnimmt und der andere.

Die hinteren Abdeckungen aller Zylinder, hinter dem Lauf des Bulldozer-Zylinders, sind blind und an ihrem hinteren Teil befindet sich ein Ohr mit einer eingepressten abgedichteten Buchse 6 für die gelenkige Verbindung des Zylinders.

Der Gewindeteil des Deckels weist eine Ringnut mit einem Quetschring 8 auf, der zum Herausziehen des Gewindes aus dem Zylinder dient.

Die hintere Abdeckung des Bulldozer-Zylinders verfügt über eine zentrale Querverbindung, um das Hauptteil durch einen Beschlag zu verbinden und mit Schrauben an der Abdeckung zu befestigen.

Die hinteren Abdeckungen der Auslegerzylinder, Griffe, Schaufeln und Stützschuhe sind zentral und zentral gebohrt, um sie miteinander zu verbinden und einen Arbeitskanal zu schaffen.

Die hinteren Zylinderabdeckungen während der Drehung weisen Kanäle auf, die den Kanälen an den Zylinderabdeckungen des Zylinders, des Griffs und der Stützschäfte ähneln.

Über dafür vorgesehene Kanäle werden die nicht arbeitenden Leerflaschen hinter zusätzlichen Armaturen, 7 Stahlrohren und dem Entlüfter miteinander verbunden.

Die Frontabdeckung 27 wird auf das Rohr aufgeschraubt. Für den Durchtritt des Stabes im Spalt ist eine Öffnung mit eingepresster Bronzebuchse 24 vorgesehen. In der Mitte des Deckels befinden sich zwei Leisten: Die erste liegt auf der Manschette 16 auf und wird durch den Kragen gegen axiale Verschiebung abgestützt Ring 25 und Sicherungsfederringe 26; auf der anderen Seite liegt der Ring 14 auf, der zusammen mit dem Konus 12 gegen die Dämpferstange drückt und den Überlauf vom Kolben trennt. Auf der anderen Seite ist auf den Frontdeckel die Kappe 18 aufgeschraubt, die die Unterlegscheibe 19 und den Hammer 20 hält.

An der Seite des Siebes befindet sich eine Öffnung zum Übertragen der Flüssigkeit durch die Armatur.

Alle Abdeckungen verfügen über Schlitze für den Schlüssel und werden mit Kontermuttern gesichert.

Der Endbeschlag wird mit Schrauben am Zylinder befestigt und mit einem Gummiring 15 verstärkt.

Um einen unterbrechungsfreien Betrieb der Hydraulikzylinder zu gewährleisten, tauschen Sie die Verschleißteile rechtzeitig aus. Stellen Sie sicher, dass die Zylinderstangen nicht beschädigt oder beschädigt sind. Ziehen Sie die Verbindungen der Armaturen regelmäßig fest, denn wenn ein Spalt zwischen der Armatur und der Klemme vorhanden wäre, wird das Anziehen schnell erfolgen.

Hydraulikverteiler und Steuerkästen sind die Hauptkomponenten der Baggersteuermechanismen. Sie sind für die Aufteilung der Arbeitseinheit bestimmt, die von lebenden Hydraulikpumpen bis zu Arbeitszylindern reicht, von denen es neun am Bagger gibt ( Reis. 47). Jeder Gestank hat seine eigene Bedeutung:

- a) Der Pfeilzylinder dient zum Heben und Senken;

- b) zwei Zylinder des Griffs – um den Griff des Griffs entlang des Radius in die gleiche Richtung auszurichten;

- c) Schaufelzylinder – zum Drehen der Schaufel (bei Arbeiten mit einer Schaufel) und zum Anheben des Bodens (bei Arbeiten mit einer geraden Schaufel);

- d) Planierraupenzylinder – zum Absenken oder Anheben der Welle;

- e) zwei rotierende Zylinder – für die Drehung der Drehsäule;

- e) zwei Stützbohlenzylinder – zum Heben und Senken der übrigen Bohlen während des Aushubs.

Liva-Box ( Reis. 47), das den Arbeitskern auf die Zylinder des Auslegers, die Stützschlitten und die Drehsäule verteilt, besteht aus drei Paaren eng miteinander verbundener Drosselkörper und Spulen 1. Die Nebenspule 2 dient zum Einstellen der leeren Arbeitsteile des Kraftzylinders des Leitung zwischen sich und dem Leitungshydraulikantrieb. Drehen Sie die hydraulischen Antriebssteuerelemente mithilfe der Feder-Nulleinsteller 4 in die neutrale (Null-)Position. Der Drehzahlregler 3 regelt automatisch den Druck auf die Wasserpumpe und die Pumpenelemente.

Der rechte Kasten, der mit der rechten hinteren Pumpe verbunden ist, verteilt den Arbeitskern entlang der Zylinder von Griff, Schaufel und Bulldozer. Diese Box verfügt über eine doppelte Shunt-Spule; Es gibt ein Absperrventil 6 und zwei Absperrventile 7 und 8. Ansonsten ist der Aufbau der Boxen gleich.

Um einen der Baggermechanismen zu bedienen, ist es notwendig, das Gas-Schieber-Paar nach oben oder unten zu bewegen, je nachdem, welcher Mechanismus für die Bewegung verantwortlich ist. Das linke Steuerventil ist eine Drossel, die den Ölfluss direkt ändert, und das rechte Steuerventil ist ein Schieberventil, das den Ölfluss direkt ändert.

Öltank 17 ( Reis. 47) ist eine gestanzte Schweißkonstruktion aus 1,5 mm dickem Stahlblech. Es besteht aus einem gerade geschnittenen Körper, in dessen Mitte mehrere Trennwände eingeschweißt sind, die für eine ruhige Arbeitsumgebung und Emulsionsverteilung sorgen.

Die Oberseite des Tanks ist mit einem geprägten Deckel und einer Dichtung mit ölbeständigem Gummi verschlossen. In der Mitte des Deckels befindet sich ein gerades Loch, in das der Filterbehälter 12 eingesetzt wird, der zur teilweisen Reinigung des Öls dient.

Am Boden des Tanks befinden sich zwei angeschweißte Anschlüsse, durch die Öl aus der Pumpe fließt, und eine mit einem Stopfen verschlossene Öffnung, durch die bei Bedarf Öl aus dem Tank fließt.

In die Seiten des Tanks sind drei zylindrische Filter eingesetzt. Der Tank verfügt über ein Sichtfenster 10, das es ermöglicht, hinter den Arbeitsbereich in der Nähe des Tanks zu nähen. Die Endwindungen 11 lenken die Strömung des Arbeitsmediums und erhöhen dessen Fließfähigkeit. Absperrventil 8 am Filtertank und Regulierung auf einen Druck von 1,5 kg/cm2. Bei höherem Druck fließt das Öl durch die Ventilöffnung.

Alle angeschlossenen Tanks sind hermetisch verschlossen und nur der innere leere Tank ist über einen Belüftungsfilter mit der Atmosphäre verbunden, um Druckbewegungen im Tank zu verhindern.

Die Verbindung zwischen dem Arbeitsbereich von Pumpen und Hydraulikzylindern, Hydraulikzylindern und Tanks erfolgt über nahtlose Stahlrohre, Gummischläuche und geeignete Armaturen.

An den Abfluss- und Stromleitungen sind Rohre mit einem Durchmesser von 28 x 3 installiert, an der Abflussstromleitung von den Verteilern zum Arbeitstank ist ein Rohr 35 x 2 installiert. Andere Hydraulikleitungen bestehen aus Rohren mit einem Durchmesser von 22 x 2 mm. Die Arbeitsleitung vom Tank zu den Pumpen ist mit zwei Durite-Schläuchen mit einem Durchmesser von 25 x 39,5 verbunden.

In den Ortschaften, wo Arbeitsland Bringen Sie es zu den Drehmechanismen des Baggers und ziehen Sie die Schläuche fest. hoher Laster. Schläuche mit einem Durchmesser von 20 x 38 werden nur an den Zylindern des Auslegers und des Griffs installiert, Schläuche mit einem Durchmesser von 12 x 25 werden an allen anderen Zylindern installiert.

Alle Elemente des Hydrauliksystems – Rohre, Schläuche – werden über Fittinganschlüsse 7 ( Reis. 46).