Вибір двигуна-редуктора. Розрахунок та вибір (Російська методика) – редуктор черв'ячний Розрахунок шестерень редуктора

Завдання на проектування 3

1. Вибір електродвигуна, кінематичний та силовий розрахунок приводу 4

2. Розрахунок зубчастих коліс редуктора 6

3. Попередній розрахунок валів редуктора 10

4. КОМПОНІВКА РЕДУКТОРА 13

4.1. Конструктивні розміри шестерні та коліс 13

4.2. Конструктивні розміри корпусу редуктора 13

4.3.Компанівка редуктора 14

5.ПІДБІР І ПЕРЕВІРКА ДОВГОВІЧНОСТІ ПІДШИПНИКА, ОПОРНІ РЕАКЦІЇ 16

5.1. Ведучий вал 16

5.2.Відомий вал 18

6.ЗАПАС ВТОМЕННОЇ МІЦНОСТІ. Уточнений розрахунок валів 22

6.1.Ведучий вал 22

6.2.Ведений вал: 24

7. Розрахунок шпонок 28

8. ВИБІР ЗМАЩЕННЯ 28

9.ЗБІРКА РЕДУКТОРА 29

ЛІТЕРАТУРА 30

Завдання на проектування

Спроектувати одноступінчастий горизонтальний циліндричний косозубий редуктор для приводу до стрічкового конвеєра.

Кінематична схема:

1. Електродвигун.

2. Муфта електродвигуна.

3. Шестерня.

4. Колесо.

5. Муфта барабана.

6. Барабан стрічкового конвеєра.

Технічні вимоги: потужність на барабані конвеєра Р б = 8,2 кВт, частота обертання барабана n б = 200 об/хв.

1. Вибір електродвигуна, кінематичний та силовий розрахунок приводу

ККД пари циліндричних зубчастих коліс η з = 0,96; коефіцієнт, що враховує втрати пари підшипників кочення, η п.к = 0,99; ККД муфти η м = 0,96.

Загальний ККД приводу

η заг =η м 2 ·η п.к 3 ·η з = 0,97 2 · 0,99 3 · 0,96 = 0,876

Потужність на валу барабана Р б = 8,2 кВт, n б=200 про/хв. Необхідна потужність електродвигуна:

Р дв =

=

= =

9.36 кВт

=

9.36 кВт

N дв =

n б· (2 ... 5) =  = 400 ... 1000 об / хв

= 400 ... 1000 об / хв

Вибираємо електродвигун, виходячи з необхідної потужності Р дв=9,36 кВт, електродвигун трифазний короткозамкнутий серії 4А, закритий, обдувний, із синхронною частотою обертання 750 об/хв 4А160M6У3, з параметрами Р дв= 11,0 кВт та ковзанням 2,5% (ГОСТ 19523-81). Номінальна частота обертання двигуна:

n дв= про/хв.

Передавальне число i= u= n ном / n б = 731/200=3,65

Визначаємо частоти обертання та кутові швидкості на всіх валах приводу:

n дв = n ном = 731 об/хв

n 1 = n дв = 731 об/хв

про/хв

про/хв

n б = n 2 = 200,30 об/хв

де – частота обертання електродвигуна;

- номінальна частота обертання електродвигуна;

- номінальна частота обертання електродвигуна;

- Частота обертання швидкохідного валу;

- Частота обертання швидкохідного валу;

- Частота обертання тихохідного валу;

- Частота обертання тихохідного валу;

i= u - Передатне число редуктора;

- Кутова швидкість електродвигуна;

- Кутова швидкість електродвигуна;

-кутова швидкість швидкохідного валу;

-кутова швидкість швидкохідного валу;

-кутова швидкість тихохідного валу;

-кутова швидкість тихохідного валу;

-кутова швидкість приводного барабана

-кутова швидкість приводного барабана

Визначаємо потужність і крутний момент на всіх валах приводу:

Р дв =Р треб = 9,36 кВт

Р 1 =Р дв ·η м = 9.36 · 0,97 = 9,07 кВт

Р 2 =Р 1 ·η п.к 2 ·η з = 9,07 · 0,99 2 · 0,96 = 8,53 кВт

Р б =Р 2 · η м ·η п.к = 8.53 · 0,99 · 0,97 = 8,19 кВт

де  - Потужність електродвигуна;

- Потужність електродвигуна;

- Потужність на валу шестерні;

- Потужність на валу шестерні;

- Потужність на валу колеса;

- Потужність на валу колеса;

- Потужність на валу барабана.

- Потужність на валу барабана.

Визначаємо крутний момент електродвигуна і крутні моменти на всіх валах приводу:

де  - крутний момент електродвигуна;

- крутний момент електродвигуна;

- крутний момент швидкохідного валу;

- крутний момент швидкохідного валу;

- крутний момент тихохідного валу;

- крутний момент тихохідного валу;

- крутний момент приводного барабана.

- крутний момент приводного барабана.

2. Розрахунок зубчастих коліс редуктора

Для шестерні та колеса вибираємо матеріали із середніми механічними характеристиками:

Для шестерні сталь 45, термічна обробка – покращення, твердість НВ 230;

Для колеса – сталь 45, термічна обробка – покращення, твердість НВ 200.

Розраховуємо допустимі контактні напруги за формулою:

,

,

де σ H lim b– межа контактної витривалості при базовому числі циклів;

До HL- Коефіцієнт довговічності;

- Коефіцієнт безпеки.

Для вуглецевих сталей із твердістю поверхонь зубів менше НВ 350 та термічною обробкою (покращенням)

σ H lim b = 2НВ+70;

До HLприймаємо рівним 1, т.к. проектований термін служби понад 5 років; коефіцієнт безпеки = 1,1.

Для косозубих коліс розрахункова допустима контактна напруга визначається за формулою:

для шестерні  = МПа

= МПа

для колеса =  МПа.

МПа.

Тоді розрахункова допустима контактна напруга

Умова  виконано.

виконано.

Міжосьова відстань із умов контактної витривалості активних поверхонь зубів знайдемо за формулою:

,

,

де  - Твердість поверхонь зубів. Для симетричного розташування коліс щодо опор і за твердості матеріалу ≤350НВ приймаємо в інтервалі (1 – 1,15). Приймемо = 1,15;

- Твердість поверхонь зубів. Для симетричного розташування коліс щодо опор і за твердості матеріалу ≤350НВ приймаємо в інтервалі (1 – 1,15). Приймемо = 1,15;

ba =0,25÷0,63 – коефіцієнт ширини вінця. Приймаємо ba = 0,4;

Ka = 43 – для косозубих та шевронних передач;

u - передавальне число. і = 3,65;

.

.

Приймаємо міжосьову відстань  , тобто. округляємо до найближчого цілого числа.

, тобто. округляємо до найближчого цілого числа.

Нормальний модуль зачеплення приймаємо за наступною рекомендацією:

m n =

=

=

мм;

мм;

приймаємо за ГОСТ 9563-60 m n= 2 мм.

Приймемо попередньо кут нахилу зубів β = 10 о і розрахуємо число зубів шестерні та колеса:

Z1=

Приймаємо z 1 = 34, тоді число зубів колеса z 2 = z 1 · u= 34 · 3.65 = 124,1. Приймаємо z 2 = 124.

Уточнюємо значення кута нахилу зубів:

Основні розміри шестерні та колеса:

діаметри ділильні:

Перевірка:  мм;

мм;

діаметри вершин зубів:

d a 1 = d 1 +2 m n= 68,86 +2 · 2 = 72,86 мм;

d a 2 = d 2 +2 m n= 251,14 +2 · 2 = 255,14 мм;

діаметри западин зубів: d f 1 = d 1 - 2 m n= 68,86-2 · 2 = 64,86 мм;

d f 2

=

d 2

-

2

=

251,14-2 · 2 = 247,14 мм;

=

251,14-2 · 2 = 247,14 мм;

визначаємо ширину колеса

:

b2=

визначаємо ширину шестірні: b 1 = b 2 +5мм = 64 +5 = 69 мм.

Визначаємо коефіцієнт ширини шестерні за діаметром:

Окружна швидкість коліс та ступінь точності передачі:

При такій швидкості для косозубих коліс приймаємо 8 ступінь точності, де коефіцієнт навантаження дорівнює:

До Нβ

приймаємо рівним 1,04.

, т.к. твердість матеріалу менше 350НВ.

, т.к. твердість матеріалу менше 350НВ.

Таким чином, K H = 1,04 · 1,09 · 1,0 = 1,134.

Перевіряємо контактну напругу за формулою:

Розраховуємо перевантаження:

Перевантаження у межах норми.

Сили, що діють у зачепленні:

окружна:

;

;

радіальна:

де  =20 0 -кут зачеплення у нормальному перерізі;

=20 0 -кут зачеплення у нормальному перерізі;

=9,07 0 -кут нахилу зубів.

=9,07 0 -кут нахилу зубів.

Перевіряємо зуби на витривалість за напругою вигину за формулою:

.

.

,

,

де  =1,1 – коефіцієнт, що враховує нерівномірність розподілу навантаження за довжиною зуба (коефіцієнт концентрації навантажень);

=1,1 – коефіцієнт, що враховує нерівномірність розподілу навантаження за довжиною зуба (коефіцієнт концентрації навантажень);

=1,1 – коефіцієнт, враховує динамічний вплив навантаження (коефіцієнт динамічності);

=1,1 – коефіцієнт, враховує динамічний вплив навантаження (коефіцієнт динамічності);

Коефіцієнт, що враховує форму зуба та залежить від еквівалентного числа зубів

Допустима напруга за формулою

.

.

Для сталі 45 покращеної при твердості НВ≤350 0 F lim b= 1,8 НВ.

Для шестерні σ 0 F lim b= 1,8 · 230 = 415 МПа; для колеса σ 0 F lim b= 1,8 · 200 = 360 МПа.

= - - коефіцієнт безпеки, де = 1,75, = 1 (для поковок і штампувань). Отже, .=1,75.

Допустима напруга:

для шестерні  МПа;

МПа;

для колеса  МПа.

МПа.

Знаходимо відношення  :

:

для шестерні  ;

;

для колеса  .

.

Подальший розрахунок слід вести для зубів колеса, котрого знайдене ставлення менше.

Визначаємо коефіцієнти Y і K Fα:

де До Fα- Коефіцієнт, що враховує нерівномірність розподілу навантаження між зубами;

=1,5

-

коефіцієнт торцевого перекриття;

=1,5

-

коефіцієнт торцевого перекриття;

n=8 -ступінь точності зубчастих коліс.

Перевіряємо міцність зуба колеса за формулою:

;

;

Умову міцності виконано.

3. Попередній розрахунок валів редуктора

Діаметри валів визначаємо за формулою:

.

.

Для провідного валу [τ до ] = 25 МПа; для веденого [τ к ] = 20 МПа.

Ведучий вал:

Для двигуна марки 4А 160М6У3 = 48 мм. Діаметр валу d в 1 =48

Приймемо діаметр валу під підшипниками dп1 = 40 мм

Діаметр муфти dм = 0,8 · =  = 38,4 мм. Приймаємо

dм = 35 мм.

= 38,4 мм. Приймаємо

dм = 35 мм.

Вільний кінець валу можна визначити за наближеною формулою:

,

,

де d п – діаметр валу під підшипник.

Під підшипниками приймаємо:

Тоді l=

Схематична конструкція провідного валу зображена на рис. 3.1.

Мал. 3.1. Конструкція провідного валу

Ведений вал.

Діаметр вихідного кінця валу:

, приймаємо найближче значення зі стандартного ряду

, приймаємо найближче значення зі стандартного ряду

Під підшипниками беремо

Під зубчастим колесом

Схематична конструкція веденого (тихохідного) валу показана на рис.3.2.

Мал. 3.2. Конструкція веденого валу

Діаметри інших ділянок валів призначають з конструктивних міркувань при компонуванні редуктора.

4. КОМПОНІВКА РЕДУКТОРА

4.1. Конструктивні розміри шестерні та коліс

Шестерню виконуємо за одне ціле із валом. Її розміри:

ширина

діаметр

діаметр вершини зубів

діаметр западин  .

.

Коване колесо:

ширина

діаметр

діаметр вершини зубів

діаметр западин

діаметр маточини

довжина маточини,

приймаємо

Товщина обода:

приймаємо

Товщина диска:

4.2. Конструктивні розміри корпусу редуктора

Товщина стінок корпусу та кришки:

Приймаємо

Приймаємо  .

.

Товщина фланців поясів корпусу та кришки:

верхнього пояса корпусу та пояса кришки:

нижнього пояса корпусу:

Приймаємо  .

.

Діаметр болтів:

фундаментальних; приймаємо болти з різьбленням М16;

кріплять кришку до корпусу у підшипників

; приймаємо болти з різьбленням М12;

що з'єднують кришку з корпусом; приймаємо болти з різьбленням М8.

4.3.Компанівка редуктора

Перший етап служить для наближеного визначення положення зубчастих коліс щодо опор для подальшого визначення опорних реакцій та підбору підшипників.

Компонувальне креслення виконується в одній проекції - розріз по осях валів при знятій кришці редуктора; масштаб 1:1.

Розміри корпусу редуктора:

приймаємо зазор між торцем шестірні та внутрішньою стінкою корпусу (за наявності маточини зазор беремо від торця маточини); приймаємо А 1 = 10 мм;за наявності маточини зазор береться від торця маточини;

приймаємо зазор від кола вершин зубів колеса до внутрішньої стінки корпусу  ;

;

приймаємо відстань між зовнішнім кільцем підшипника ведучого валу та внутрішньою стінкою корпусу; якщо діаметр кола вершин зубів шестерні виявиться більшим за зовнішній діаметр підшипника, то відстань  треба брати від шестірні.

треба брати від шестірні.

Попередньо намічаємо радіальні шарикопідшипники однорядні середньої серії; габарити підшипників вибираємо по діаметру валу в місці посадки підшипників.  і

і  .(Таблиця 1).

.(Таблиця 1).

Таблиця 1:

Габарити намічених підшипників

|

Умовне позначення підшипника |

Вантажопідйомність, кН |

|||||

|

розміри, мм |

||||||

|

Швидкохідний |

||||||

|

Тихохідний |

||||||

Вирішуємо питання про змащування підшипників. Приймаємо для підшипників пластичний мастильний матеріал. Для запобігання витіканню мастила всередину корпусу і вимиванню пластичного мастильного матеріалу рідким маслом із зони зачеплення встановлюємо кільця, що мазеутримують.

Ескізна компоновка зображена на рис. 4.1.

5.ПІДБІР І ПЕРЕВІРКА ДОВГОВІЧНОСТІ ПІДШИПНИКА, ОПОРНІ РЕАКЦІЇ

5.1. Ведучий вал

Із попередніх розрахунків маємо:

Визначаємо опорні реакції.

Розрахункова схема валу та епюри згинальних моментів зображені на рис. 5.1

У площині YOZ:

Перевірка:

у площині XOZ:

Перевірка:

у площині YOZ:

перетин 1:

;

;

перетин 2: M  =0

=0

Перетин 3: М

у площині XOZ:

перетин 1:

;

;

=

=

перетин2:

перетин3:

Підбираємо підшипник за найбільш навантаженою опорою. Намічаємо радіальні кулькові підшипники 208: d=40 мм;D=80мм; У=18мм; З=32,0 кН; З о = 17,8 кН.

де R B= 2267,3 Н

– температурний коефіцієнт.

– температурний коефіцієнт.

Ставлення  ; цій величині відповідає

; цій величині відповідає  .

.

Ставлення  ;

Х=0,56 таY=2,15

;

Х=0,56 таY=2,15

Розрахункова довговічність за формулою:

де  - Частота обертання провідного валу.

- Частота обертання провідного валу.

5.2.Відомий вал

Ведомий вал несе такі ж навантаження, як і ведучий:

Розрахункова схема валу та епюри згинальних моментів зображені на рис. 5.2

Визначаємо опорні реакції.

У площині YOZ:

Перевірка:

У площині ХОЗ:

Перевірка:

Сумарні реакції в опорах А та В:

Визначаємо моменти дільниць:

у площині YOZ:

переріз 1: при х = 0,  ;

;

при x= l 1 , ;

переріз 2: при x= l 1 , ;

при х=l 1 + l 2 ,

переріз 3:;

у площині XOZ:

переріз 1: при х = 0,;

при x= l 1 , ;

перетин 2: при х=l 1 + l 2 ,

переріз 3: при x= l 1 + l 2 + l 3 ,

Будуємо епюри згинальних моментів.

Підбираємо підшипник за найбільш навантаженою опорою та визначаємо їх довговічність. Намічаємо радіальні кулькові підшипники 211: d=55 мм;D=100мм; У=21мм; З=43,6 кН; З о = 25,0 кн.

де R A=4290,4 Н

1 (обертається внутрішнє кільце);

Коефіцієнт безпеки для приводів стрічкових конвеєрів;

Температурний коефіцієнт.

Ставлення  ; цій величині відповідає e=0,20.

; цій величині відповідає e=0,20.

Ставлення  тоді Х=1, Y=0. Тому

тоді Х=1, Y=0. Тому

Розрахункова довговічність, млн. про.

Розрахункова довговічність, год.

де  - Частота обертання веденого валу.

- Частота обертання веденого валу.

6.ЗАПАС ВТОМЕННОЇ МІЦНОСТІ. Уточнений розрахунок валів

Приймемо, що нормальні напруги вигину змінюються за симетричним циклом, а дотичні від кручення - за пульсуючим.

Уточнений розрахунок валів полягає у визначенні коефіцієнтів запасу міцності s для небезпечних перерізів валу та порівнянні їх з необхідними значеннями [s]. Міцність дотримана при  .

.

6.1.Ведучий вал

Перетин 1: при х = 0,;

при х=l 3 , ;

Перетин 2: при х=l 3 , ;

при х=l 3 + l 2 , ;

Перетин 3: при х=l 3 + l 2 , ;

при х=l 3 + l 2 + l 1 , .

Обертаючий момент:

Визначаємо небезпечні перерізи. Для цього схематично зображаємо вал (рис. 8.1)

Мал. 8.1 Схематичне зображення ведучого валу

Небезпечними є два перерізи: під лівим підшипником та під шестірнею. Вони небезпечні, т.к. складний напружений стан (вигин з крученням), згинальний момент значний.

Концентратори напруги:

1) підшипник посаджений по перехідній посадці (напресування менше 20 МПа);

2) жолобник (або проточка).

Визначаємо коефіцієнт запасу втомної міцності.

При діаметрі заготовки до 90мм  середнє значення межі міцності для сталі 45 з термообробкою - покращення

середнє значення межі міцності для сталі 45 з термообробкою - покращення  .

.

Межа витривалості при симетричному циклі вигину:

Межа витривалості при симетричному циклі дотичних напруг:

Перетин А-А. Концентрація напруг обумовлена посадкою підшипника з гарантованим натягом:

Т.к. тиск напресування менше 20 МПа, то знижуємо значення даного відношення на 10%.

для згаданих вище сталей приймаємо  і

і

Згинальний момент з епюр:

Осьовий момент опору:

Амплітуда нормальних напруг:

Середня напруга:

Полярний момент опору:

Амплітуда та середня напруга циклу дотичних напруг за формулою:

Коефіцієнт запасу міцності за нормальними напругами за формулою:

Коефіцієнт запасу міцності за дотичною напругою за формулою:

Результуючий коефіцієнт більший за допустимі норми (1,5÷5). Отже, діаметр валу треба зменшити, що у разі робити годі було, т.к. такий великий коефіцієнт запасу міцності пояснюється тим, що діаметр валу був збільшений при конструюванні для з'єднання стандартної муфтою з валом електродвигуна.

6.2.Відомий вал:

Визначаємо сумарні згинальні моменти. Значення згинальних моментів дільницями беремо з епюр.

Перетин 1: при х = 0,;

при х=l 1 , ;

Перетин 2: при х=l 1 , ;

при х=l 1 + l 2 , ;

Перетин 3: при х=l 1 + l 2 , ; .

Амплітуда та середня напруга циклу дотичних напруг:

Коефіцієнт запасу міцності за нормальними напругами:

Коефіцієнт запасу міцності за дотичною напругою:

Результуючий коефіцієнт запасу міцності для перерізу за формулою:

Т.к. результуючий коефіцієнт запасу міцності під підшипником менше 3,5, зменшувати діаметр валу не треба.

7. Розрахунок шпонок

Матеріал шпонок – сталь 45 нормалізована.

Напруги зминання та умову міцності визначаємо за формулою:

.

.

Максимальна напруга зминання при сталевій ступиці [ σ

см ] =

100 120 МПа, при чавунній [ σ

120 МПа, при чавунній [ σ

Встановлюємо в'язкість олії. При контактних напругах  =400,91 МПа та швидкості

=400,91 МПа та швидкості  рекомендована в'язкість масла повинна бути приблизно рівна

рекомендована в'язкість масла повинна бути приблизно рівна  Приймаємо олію індустріальну І-30А (за ГОСТ20799-75).

Приймаємо олію індустріальну І-30А (за ГОСТ20799-75).

9.ЗБІРКА РЕДУКТОРА

Перед складання внутрішню порожнину корпусу редуктора ретельно очищають і покривають маслостійкою фарбою.

Складання проводять відповідно до складального креслення редуктора, починаючи з вузлів валів:

на провідний вал мазеутримуючі кільця та шарикопідшипники, попередньо нагріті в маслі до 80-100 0 С;

у ведений вал закладають шпонку  і напресовують зубчасте колесо до упору бурт валу; потім надягають розпірну втулку, кільця, що мазеутримують, і встановлюють шарикопідшипники, попередньо нагріті в маслі.

і напресовують зубчасте колесо до упору бурт валу; потім надягають розпірну втулку, кільця, що мазеутримують, і встановлюють шарикопідшипники, попередньо нагріті в маслі.

Зібрання вали укладають в основу корпусу редуктора і надягають кришку корпусу, попередньо покриваючи поверхню стику кришки і корпусу спиртовим лаком. Для центрування встановлюють кришку корпус за допомогою двох конічних штифтів; затягують болти, що кріплять кришку до корпусу.

Після цього підшипникові камери веденого валу закладають пластичне мастило, ставлять кришки підшипників з комплектом металевих прокладок для регулювання.

Перед постановкою наскрізних кришок у проточки закладають гумові армовані манжети. Перевіряють провертання валів відсутність заклинювання підшипників і закріплюють кришки болтами.

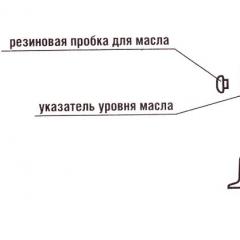

Потім ввертають пробку маслоспускного отвору з прокладкою та жезловий покажчик.

Заливають у корпус олію і закривають оглядовий отвір кришкою з прокладкою з технічного картону; закріплюють кришку болтами.

Зібраний редуктор обкатують і піддають випробуванню на стенді за програмою, що встановлюється технічними умовами. Розрахунок розрахунків зводимо в таблицю 2: Таблиця 2 редуктораПараметри...

Проектування та перевірочний розрахунок редуктора

Курсова робота >> Промисловість, виробництвоЄ вибір електродвигуна, проектування та перевірочний розрахунок редуктораі його складових частин. В... Висновок: ΔU = 1% редуктора [ΔU] = 4% ), кінематичний розрахуноквиконаний задовільно. 1.4Розрахунок частот, потужностей...

Опис програми

|

|

|

|

|

|

|

|

|

Програма написана в Exsel, дуже проста у користуванні та освоєнні. Розрахунок проводиться за методикою Чернаського.

1. Вихідні дані:

1.1. Допустима контактна напруга, Мпа;

1.2. Прийняте передатне відношення, U;

1.3. Обертальний момент на валу шестерні t1, кН*мм;

1.4. Обертальний момент на валу колеса t2, кН*мм;

1.5. Коефіцієнт;

1.6. Коефіцієнт ширини вінця міжосьової відстані.

2. Стандартний окружний модуль, мм:

2.1. допустиме хв;

2.2. Допустиме макс;

2.3 Приймається за ГОСТ.

3. Розрахунок кількості зубів:

3.1. Прийняте передатне відношення, u;

3.2. Прийнята міжосьова відстань, мм;

3.3. Прийнятий модуль зачеплення;

3.4. Кількість зубів шестерні (прийнята);

3.5. Кількість зубів колеса (прийнята).

4. Розрахунок діаметрів коліс;

4.1. Розрахунок ділильних діаметрів шестерні та колеса, мм;

4.2. Розрахунок діаметрів вершин зубів, мм.

5. Розрахунок інших параметрів:

5.1. Розрахунок ширини шестерні та колеса, мм;

5.2. Окружна швидкість шестірні.

6. Перевірка контактної напруги;

6.1. Розрахунок контактної напруги, Мпа;

6.2. Порівняння з допустимою контактною напругою.

7. Сили у зачепленні;

7.1. Розрахунок окружної сили Н;

7.2. Розрахунок радіальної сили, Н;

7.3. Еквівалентна кількість зубів;

8. Допустима напруга вигину:

8.1. Вибір матеріалу шестерні та колеса;

8.2. Розрахунок допустимої напруги

9. Перевірка з напруги вигину;

9.1. Розрахунок напруги вигину шестерні та колеса;

9.2. Виконання умов.

Прямозуба циліндрична передача є найпоширенішою механічною передачеюз безпосереднім контактом. Прямозуба передача менш витривала, ніж інші подібні та менш довговічна. У такій передачі при роботі навантажується лише один зуб, а також створюється вібрація під час роботи механізму. За рахунок цього використовувати таку передачу при великих швидкостяхнеможливо та недоцільно. Термін служби прямозубої циліндричної передачі набагато нижче, ніж інших зубчастих передач(косозубих, шевронні, криволінійні і т.д.). Основними перевагами такої передачі є легкість виготовлення та відсутність осьової сили в опорах, що знижує складність опор редуктора, а відповідно знижує вартість самого редуктора.

Купівля моторного редуктора – інвестиції в техніко-технологічні бізнес-процеси, які мають бути не лише обґрунтованими, а й окупними. А окупність багато в чому залежить від вибору мотор-редукторадля конкретних цілей. Здійснюється на основі професійного розрахунку потужності, розмірності, продуктивної ефективності, необхідного рівня навантаження для конкретних цілей використання.

Щоб уникнути помилок, які можуть призвести до раннього зносу обладнання та дорогих фінансових втрат, розрахунок мотор-редуктораповинні провадити кваліфіковані фахівці. За потреби його та інші дослідження для вибору редуктора можуть провести експерти компанії ПТЦ «Привід».

Вибір за основними характеристиками

Тривалий термін служби при забезпеченні заданого рівня роботи обладнання, з яким працює, – ключова вигода при правильному виборіприводу. Наша багаторічна практика показує, що при визначенні вимог виходити варто з наступних параметрів:

- щонайменше 7 років безремонтної роботи для черв'ячного механізму;

- від 10-15 років для циліндричного приводу.

У ході визначення даних для подання замовлення на виробництво мотор-редуктораключовими характеристиками є:

- потужність підключеного електродвигуна,

- швидкість обертання рухомих елементів системи,

- тип живлення двигуна,

- умови експлуатації редуктора – режим роботи та завантаження.

При розрахунку потужності електродвигуна для мотор-редуктораза основу беруть продуктивність техніки, з якою він працюватиме. Продуктивність редукторного мотора багато в чому залежить від вихідного моменту сили та швидкості його роботи. Швидкість, як і ККД, може змінюватися при коливаннях напруги у системі живлення двигуна.

Швидкість моторного редуктора – це залежна величина, яку впливають дві характеристики:

- передавальне число;

- частота обертальних рухів двигуна.

У нашому каталозі є редуктори із різними швидкісними параметрами. Є моделі з одним чи кількома швидкісними режимами. Другий варіант передбачає наявність системи регулювання швидкісних параметрів та застосовується у випадках, коли під час експлуатації редуктора необхідна періодична зміна швидкісних режимів.

Живлення двигуна здійснюється через подачу постійного або змінного струму. Моторні редуктори постійного струму розраховані на підключення до мережі з 1 або 3 фазами (під напругою 220 і 380 відповідно). Приводи змінного струму працюють із напругою 3, 9, 12, 24 або 27В.

Професійний залежно від експлуатаційних умов потребує визначення характеру та частоти/інтенсивності майбутньої експлуатації. Залежно від характеру навантаженої діяльності, на яку розрахований редуктор, це може бути пристрій:

- для роботи в ненаголошеному режимі, з помірними або сильними ударами;

- з плавною системою пуску для зменшення руйнівних навантажень при запуску та зупинці приводу;

- для тривалої експлуатації з частими включеннями (за кількістю запусків за годину).

За режимом роботи мотор-редуктор може бути розрахований на тривалу роботу двигуна без перегріву особливо важкому, важкому, середньому, легкому режимі.

Вибір типу редуктора для приводу

Професійний розрахунок для вибору редуктора завжди починається з опрацювання схеми приводу (кінематичної). Саме вона є основою відповідності обраного устаткування умовах майбутньої експлуатації. Згідно з цією схемою, ви можете вибрати клас мотор-редуктора. Варіанти такі.

- :

- одноступінчаста передача, вхідний вал під прямим кутом до вихідного валу (схрещене положення вхідного валу та вихідного валу);

- двоступінчастий механізм з розташуванням вхідного валу паралельно або перпендикулярно до вихідного валу (осі можуть розташовуватися вертикально/горизонтально).

- :

- з паралельним положенням вхідного валу та вихідного валу та горизонтальним розміщенням осей (вихідний вал з органом на вході знаходяться в одній площині);

- з розміщенням осей вхідного валу та вихідного в одній площині, але співвісно (розташовані під будь-яким кутом).

- Конічно-циліндричний. У ньому вісь вхідного валу перетинається з віссю вихідного валу під кутом 90 градусів.

Ключове значення при виборі двигуна-редуктора має положення вихідного валу. При комплексному підході до підбору пристрою слід враховувати таке:

- Циліндричний та конічний моторний редуктор, маючи аналогічні черв'ячному приводу вагу та розміри, демонструє вищий ККД.

- Навантаження, що передається циліндричним редуктором, в 1,5–2 рази вище, ніж у черв'ячного аналога.

- Використання конічної та циліндричної передачі можливе лише при розміщенні по горизонталі.

Класифікація за кількістю ступенів та типом передачі

| Тип редуктора | Число ступенів | Тип передачі | Розташування осей |

|---|---|---|---|

| Циліндричний | 1 | Одна чи кілька циліндричних |

Паралельне |

| 2 | Паралельне/співвісне | ||

| 3 | |||

| 4 | Паралельне | ||

| Конічний | 1 | Конічна | Перетинає |

| Конічно-циліндричний | 2 | Конічна Циліндрична (одна чи кілька) |

Пересічний/ Схрещується |

| 3 | |||

| 4 | |||

| Черв'яковий | 1 | Черв'ячна (одна або дві) |

Схрещується |

| 2 | Паралельне | ||

| Циліндро-черв'ячний або черв'ячно-циліндричний |

2 | Циліндрична (одна чи дві) Черв'ячна (одна) |

Схрещується |

| 3 | |||

| Планетарний | 1 | Два центральні зубчасті колеса та сателіти (для кожного ступеня) |

Співвісне |

| 2 | |||

| 3 | |||

| Циліндрично-планетарний | 2 | Циліндрична (одна чи кілька) Планетарна (одна чи кілька) |

Паралельне/співвісне |

| 3 | |||

| 4 | |||

| Конічно-планетарний | 2 | Конічна (одна) Планетарна (одна чи кілька) |

Перетинає |

| 3 | |||

| 4 | |||

| Черв'ячно-планетарний | 2 | Черв'ячна (одна) Планетарна (одна чи кілька) |

Схрещується |

| 3 | |||

| 4 | |||

| Хвильовий | 1 | Хвильова (одна) | Співвісне |

Передавальне число

Визначення передавального відношення виконують за такою формулою:

U = n вх / n вих

- n вх - обороти вхідного валу (характеристика електродвигуна) за хвилину;

- n вих – необхідна кількість обертів вихідного валу за хвилину.

Отримане приватне округляється до передавального числаіз типового ряду для конкретних типів мотор-редукторів. Ключова умова вдалого вибору електродвигуна – обмеження частоти обертання вхідного валу. Для всіх типів приводних механізмів вона повинна перевищувати 1,5 тис. оборотів за хвилину. Конкретний критерій частоти вказується в технічних характеристиках двигуна.

Діапазон передавальних чисел для редукторів

Потужності

При обертальних рухах робочих органів механізмів виникає опір, що призводить до тертя - стирання вузлів. При грамотному виборі редуктора за показником потужності він здатний долати цей опір. Тому цей момент має велике значення, коли потрібно купити мотор-редукторіз довгостроковими цілями.

Сама потужність – Р – вважається як приватна від сили та швидкості редуктора. Формула виглядає так:

- де:

M – момент сили; - N – обороти за хвилину.

Для вибору необхідного мотор-редуктора потрібно порівняти дані по потужності на вході та виході – Р1 і Р2 відповідно. Розрахунок потужності мотор-редукторана виході розраховується так:

- де:

P – потужність редуктора;

Sf - експлуатаційний коефіцієнт, він же сервіс-фактор.

На виході потужність редуктора (P1 > P2) має бути нижчою, ніж на вході. Норма даної нерівності пояснюється неминучими втратами продуктивності при зачепленні внаслідок тертя деталей між собою.

При розрахунку потужностей обов'язково застосовувати точні дані: через різні показники ККД ймовірність помилки вибору при використанні приблизних даних наближається до 80%.

Розрахунок ККД

ККД мотор-редуктора є приватним поділу потужності на виході та на вході. Розраховується у відсотках, формула має вигляд:

ñ [%] = (P2/P1) * 100

При визначенні ККД слід спиратися на такі моменти:

- величина ККД прямо залежить від передавального числа: що воно вище, тим вище ККД;

- в ході експлуатації редуктора його ККД може знизитися - на нього впливає як характер або умови експлуатації, так і якість мастила, дотримання графіка планових ремонтів, своєчасне обслуговування і т.д.

Показники надійності

У таблиці нижче наведено норми ресурсу основних деталей двигуна-редуктора при тривалій роботі пристрою з постійною активністю.

Ресурс

Купити мотор-редуктор

ПТЦ «Привід» – виробник редукторів та мотор-редукторів з різними характеристиками та ККД, якому не байдужі показники окупності його обладнання. Ми постійно працюємо не лише над підвищенням якості нашої продукції, а й над створенням найкомфортніших умов її придбання для Вас.

Спеціально для мінімізації помилок вибору нашим клієнтам пропонується інтелектуальний. Щоб скористатися цим сервісом, не потрібні спеціальні навички чи знання. Інструмент працює в режимі онлайн та допоможе вам визначитися з оптимальним типом обладнання. Ми ж запропонуємо найкращу ціну мотор-редукторабудь-якого типу та повний супровід його доставки.

1. Вибір електродвигуна

Кінематична схема редуктора:

1. Двигун;

2. Редуктор;

3. Вал приводний;

4. Муфта запобіжна;

5. Муфта пружна.

Z 1 - хробак

Z 2 – черв'ячне колесо

Визначення потужності приводу:

В першу чергу вибираємо електродвигун, для цього визначаємо потужність та частоту обертання.

Потужність (Вт) приводу (потужність на виході) визначають за формулою:

передача електродвигуна приводного

Де Ft – окружна сила на барабані стрічкового конвейєра або зірочці пластинчастого конвеєра (Н);

V - швидкість руху ланцюга чи стрічки (м/с).

Потужність електродвигуна:

Де заг - загальний ККД приводу.

з заг =з м?з ч.п з м з пп;

де з ч.п – ККД черв'ячної передачі;

з м - ККД муфти;

з п3 ?ККД підшипників 3-го валу

з заг = 0,98 0,8 0,98 0,99 = 0,76

Визначаю потужність електродвигуна:

2. Визначення частоти обертання приводного валу

діаметр барабана, мм.

За таблицею (24.8) вибираємо електродвигун марки «АІР132М8»

із частотою обертання

з потужністю

крутним моментом т мах /т=2,

3. Визначення загального передавального числа та розбиття його сходами

Вибираємо зі стандартного ряду

Приймаємо

Перевірка: підходить

4. Визначення потужності, частоти обертання та крутного моменту для кожного валу

5. Визначення напруг, що допускаються

Визначаю швидкість ковзання:

(З параграфа 2.2 розрахунок передач) приймаємо V s >=2…5 м/с II безолов'яні бронзи та латуні, що приймаються при швидкості

Сумарний час роботи:

Сумарна кількість циклів зміни напруги:

Черв'як. Сталь 18 ХГТ цементована та загартована до НRC (56…63). Витки шліфовані та поліровані. Профіль ZK.

Черв'ячне колесо. Розміри черв'ячної пари залежать від значення напруги [у] H для матеріалу черв'ячного колеса.

Допустима напруга для розрахунку на міцність робочих поверхонь:

Матеріал 2 групи. Бронза Бр АЖ 9-4. Виливка в землю

у = 400 (МПа); у т = 200 (МПа);

Т.к. для виготовлення зубчастого вінця підходять обидва матеріали, то вибираємо більш дешевий, а саме Бр АЖ 9-4.

Приймаю черв'як із числом заходів Z 1 = 1 і черв'ячне колесо з числом зубів Z 2 = 38.

Визначаю вихідні напруги, що допускаються, для розрахунку зубів черв'ячного колеса на міцність робочих поверхонь, межу згинальної витривалості матеріалу зубів і коефіцієнт безпеки:

у F про = 0,44? у т +0,14? у = 0,44 200 +0,14 400 = 144 (МПа);

S F = 1,75; До FE = 0,1;

N FE = До FE N? = 0,1 34200000 = 3420000

Визначаю максимальну напругу, що допускається:

[у] F max = 0,8? у т = 0,8 200 = 160 (МПа).

6. Коефіцієнти навантаження

Визначаю орієнтовне значення коефіцієнта навантаження:

k I = k v I k I ;

k I = 0,5 (k +1) = 0,5 (1,1 +1) = 1,05;

k I = 1 1,05 = 1,05.

7. Визначення розрахункових параметрів черв'ячної передачі

Попереднє значення міжосьової відстані:

При постійному коефіцієнті навантаження K Я = 1,0 Hg = 1;

Т не = До нg ЧT 2;

K Я = 0,5 (K 0 Я +1) = 0,5 (1,05 +1) = 1,025;

Безолов'яні бронзи (матеріал II)

При До he при вирішенні навантаження I дорівнює 0,8

Приймаю а" w = 160 (мм).

Визначаю осьовий модуль:

Приймаю модуль m= 6,3 (мм).

Коефіцієнт діаметра черв'яка:

Приймаю q = 12,5.

Коефіцієнт зміщення черв'яка:

Визначаю кути підйому витка черв'яка.

Ділильний кут підйому витка:

8. Перевірочний розрахунок черв'ячної передачі на міцність

Коефіцієнт концентрації навантаження:

де І – коефіцієнт деформації черв'яка;

Х - коефіцієнт, що враховує вплив режиму передачі на припрацювання зубів черв'ячного колеса і витків черв'яка.

для 5-го режиму навантаження.

Коефіцієнт навантаження:

k = k v k = 1 1,007 = 1,007.

Швидкість ковзання в зачепленні:

Допустима напруга:

Розрахункова напруга:

200,08 (МПа)< 223,6 (МПа).

Розрахункова напруга на робочих поверхнях зубів вбирається у допускаемого, отже, раніше встановлені параметри можна вважати остаточні.

Коефіцієнт корисної дії:

Уточнюю значення потужності на валу черв'яка:

Визначаю сили у зачепленні черв'ячної пари.

Окружна сила на колесі та осьова сила на черв'яку:

Окружна сила на черв'яку та осьова сила на колесі:

Радіальна сила:

F r = F t2 tgб = 6584 tg20 = 2396 (Н).

Напруга вигину в зубах черв'ячного колеса:

де У F = 1,45 - коефіцієнт, що враховує форму зубів черв'ячних коліс.

18,85 (МПа)< 71,75 (МПа).

Перевірка передачі на короткочасне пікове навантаження.

Піковий момент на валу черв'ячного колеса:

Пікова контактна напруга на робочих поверхнях зубів:

316,13 (МПа)< 400 (МПа).

Пікова напруга вигину зубів черв'ячного колеса:

Перевірка редуктора на нагрівання.

Температура нагрівання, встановленого на металевій рамі редуктора при природному охолодженні:

де t o - температура навколишнього повітря (20 про З);

до т – коефіцієнт тепловіддачі, до т = 10;

А – площа поверхні охолодження корпусу редуктора (м 2);

А = 20 а 1,7 = 20 0,16 1,7 = 0,88 (м2).

56,6 (про З)< 90 (о С) = [t] раб

Так як температура нагрівання редуктора при природному охолодженні не перевищує допустиму, штучного охолодження на редуктор не потрібно.

9. Визначення геометричних розмірів черв'ячної передачі

Ділильний діаметр:

d 1 = m q = 6,3 12,5 = 78,75 (мм).

Початковий діаметр:

d w1 = m (q + 2x) = 6,3 (12,5 +2 * 0,15) = 80,64 (мм).

Діаметр вершин витків:

d a1 = d 1 +2 m = 78,75 +2 6,3 = 91,35 = 91 (мм).

Діаметр западин витків:

d f1 = d 1 -2h * f m = 78,75-2 1,2 6,3 = 63,63 (мм).

Довжина нарізної частини хробака:

= (11+0,06 z 2) m+3 m = (11+0,06 38) 6,3+3 6,3 = 102,56 (мм).

Приймаємо = 120 (мм).

Черв'ячне колесо.

Ділильний та початковий діаметр:

d 2 = d w2 = z 2 m = 38 6,3 = 239,4 (мм).

Діаметр вершин зубів:

d a2 = d 2 +2 (1 + x) m = 239,4 +2 (1 +0,15) 6,3 = 253,89 = 254 (мм).

Діаметр западин зубів:

d f2 = d 2 - (h * f + x) 2m = 239,4 - (1,2 +0,15) 26,3 = 222,39 (мм).

Ширина вінця

в 2 ? 0,75 d a1 = 0,75 91 = 68,25 (мм).

Приймаємо у 2 = 65 (мм).

10. Визначення діаметрів валів

1) Діаметр швидкохідного валу приймаємо

Приймаємо d=28 мм

Розмір фасок валу.

Діаметр посадкової поверхні підшипника:

Приймаємо

Приймаємо

2) Діаметр тихохідного валу:

Приймаємо d=45 мм

Для знайденого діаметра валу вибираємо значення:

Приблизна висота буртика,

Максимальний радіус фаски підшипника,

Розмір фасок валу.

Визначимо діаметр посадкової поверхні підшипника:

Приймаємо

Діаметр буртика для упору підшипника:

Приймаємо: .

10. Вибір та перевірка підшипників кочення за динамічною вантажопідйомністю

1. Для швидкохідного валу редуктора виберемо кулькові радіально-упорні однорядні підшипники середньої серії 36307.

Для нього маємо:

Діаметр внутрішнього кільця,

Діаметр зовнішнього кільця,

Ширина підшипника

На підшипник діють:

Осьова сила,

Радіальна сила.

Частота обертів:.

Необхідний ресурс роботи:.

Коефіцієнт безпеки

Температурний коефіцієнт

Коефіцієнт обертання

Перевіримо умову:

2. Для тихохідного валу редуктора оберемо кулькові радіально-упорні однорядні підшипники легкої серії.

Для нього маємо:

Діаметр внутрішнього кільця,

Діаметр зовнішнього кільця,

Ширина підшипника

Динамічна вантажопідйомність,

Статична вантажопідйомність,

Гранична частота обертання при пластичному мастилі.

На підшипник діють:

Осьова сила,

Радіальна сила.

Частота обертів:.

Необхідний ресурс роботи:.

Коефіцієнт безпеки

Температурний коефіцієнт

Коефіцієнт обертання

Коефіцієнт осьового навантаження:.

Перевіримо умову:

Визначаємо значення коефіцієнта радіального динамічного навантаження x=0.45 та коефіцієнта осьового динамічного навантаження y=1,07.

Визначаємо еквівалентне радіальне динамічне навантаження:

Розрахуємо ресурс прийнятого підшипника:

Що відповідає вимогам.

12. Розрахунок приводного валу (найбільш навантаженого) валу на втомну міцність і витривалість

Навантаження, що діють:

Радіальна сила

Обертаючий момент -

Момент на барабані

Визначимо реакції опор у вертикальній площині.

Виконаємо перевірку: ,

Отже вертикальні реакції знайдені правильно.

Визначимо реакції опор у горизонтальній площині.

отримуємо, що.

Перевіримо правильність знаходження горизонтальних реакцій: , - Правильно.

Моменти в небезпечному перерізі дорівнюватимуть:

Розрахунок робимо у формі перевірки коефіцієнта запасу міцності, значення якого можна прийняти. При цьому має виконуватися умова, що, де - розрахунковий коефіцієнт запасу міцності, та - коефіцієнти запасу за нормальними і дотичними напругами, які визначимо нижче.

Знайдемо результуючий момент, що згинає, як.

Визначимо механічні характеристики матеріалу валу (Сталь 45): - тимчасове опір (межа міцності при розтягуванні); і - межі витривалості гладких зразків при симетричному циклі вигину та кручення; - Коефіцієнт чутливості матеріалу до асиметрії циклу напруг.

Визначимо відношення наступних величин:

де - ефективні коефіцієнти концентрації напруг, - коефіцієнт впливу абсолютних розмірів поперечного перерізу. Знайдемо значення коефіцієнта впливу шорсткості та коефіцієнт впливу поверхневого зміцнення.

Обчислимо значення коефіцієнтів концентрації напруги і для даного перерізу валу:

Визначимо межі витривалості валу в перерізі:

Розрахуємо осьовий та полярний моменти опору перерізу валу:

де - Розрахунковий діаметр валу.

Обчислимо згинальну та дотичну напругу в небезпечному перерізі за формулами:

Визначимо коефіцієнт запасу міцності за нормальними напругами:

Для знаходження коефіцієнта запасу міцності за дотичною напругою визначимо такі величини. Коефіцієнт впливу асиметрії циклу напруги для даного перерізу. Середня напруга циклу. Обчислимо коефіцієнт запасу

Знайдемо розрахункове значення коефіцієнта запасу міцності і порівняємо його з допустимим: - Умова виконується.

13. Розрахунок шпонкових з'єднань

Розрахунок шпонкових з'єднань полягає у перевірці умови міцності матеріалу шпонки на зминання.

1. Шпонка на тихохідному валу для колеса.

Приймаємо шпонку 16х10х50

Умови міцності:

1. Шпонка на тихохідному валу для муфти.

Крутний момент на валу, - діаметр валу, - ширина шпонки, - висота шпонки, - глибина паза валу, - глибина паза маточини, - напруга, що допускається на зминання, - межа плинності.

Визначаємо робочу довжину шпонки:

Приймаємо шпонку 12х8х45

Умови міцності:

14. Вибір муфт

Для передачі крутного моменту від валу електродвигуна до швидкохідного валу та запобігання перекосу валу вибираємо муфту.

Для приводу стрічкового конвеєра найбільше підходить муфта пружна з тороподібною оболонкою за ГОСТ 20884-82.

Муфта вибирається залежно від моменту, що крутить, на тихохідному валу редуктора.

Муфти з тороподібною оболонкою мають велику крутильну, радіальну і кутову податливість. Напівмуфти встановлюють як на циліндричні, так і на конічні кінці валів.

Допустимі для цього виду муфт значення зсувів кожного виду (за умови, що зміщення інших видів близькі до нуля): осьове мм, радіальне мм, кутове. Навантаження, що діють на вали, можуть бути визначені за графіками з літератури.

15. Змащення черв'ячної передачі та підшипників

Для змащування передачі використана картерна система.

Визначимо окружну швидкість вершин зубів колеса:

Для тихохідного ступеня, тут - частота обертання черв'ячного колеса, - діаметр кола вершин черв'ячного колеса

Розрахуємо гранично допустимий рівень занурення зубчастого колеса тихохідної щаблі редуктора в масляну ванну: , тут - діаметр кіл вершин зубів колеса швидкохідної щаблі.

Визначимо необхідний обсяг масла за формулою: , де - Висота області заповнення маслом, і - відповідно довжина і ширина масляної ванни.

Виберемо марку олії І-Т-С-320 (ГОСТ 20799-88).

І - індустріальне,

Т - важконавантажені вузли,

С - олія з антиокислювачами, антикорозійними та протизносними присадками.

Змащування підшипників відбувається тим самим маслом рахунок розбризкування. Під час складання редуктора підшипники необхідно попередньо промаслити.

Список використаної літератури

1. П.Ф. Дунаєв, О.П. Льоліков, «Конструювання вузлів і деталей машин», Москва, «Вища школа», 1985 рік.

2. Д.М. Решетів, "Деталі машин", Москва, "Машинобудування", 1989 рік.

3. Р.І. Гжиров, "Короткий довідник конструктора", "Машинобудування", Ленінград, 1983 рік.

4. Атлас конструкцій "Деталі машин", Москва, "Машинобудування", 1980 рік.

5. Л.Я. Перель, А.А. Філатов, довідник "Підшипники кочення", Москва, "Машинобудування", 1992 рік.

6. А.В. Буланже, Н.В. Палочкіна, Л.Д. Часовників, методичні вказівкиз розрахунку зубчастих передач редукторів та коробок швидкостей за курсом «Деталі машин», частина 1, Москва, МДТУ ім. н.е. Баумана, 1980 рік.

7. В.М. Іванов, В.С. Барінова, «Вибір та розрахунки підшипників кочення», методичні вказівки з курсового проектування, Москва, МДТУ ім. н.е. Баумана, 1981 рік.

8. Є.А. Вітушкіна, В.І. Стрілів. Розрахунок валів редукторів. МДТУ ім. н.е. Баумана, 2005 рік.

9. Атлас «конструкцій вузлів та деталей машин», Москва, видавництво МДТУ ім. н.е. Баумана, 2007 рік.

Існують 3 основні види мотор-редукторів – це планетарні, черв'якові та циліндричні мотор-редуктори. Для збільшення моменту, що крутить, і ще більшого зменшення величини оборотів на виході мотор-редуктора існують і різні комбінації вищевказаних типів мотр-редукторів. Пропонуємо Вам скористатися калькуляторами для приблизного розрахунку потужності мотор-редуктора механізмів підйому вантажу та механізмів переміщення вантажу.

Для механізмів підйому вантажу.

1. Визначаємо необхідні оберти на виході мотор-редуктора виходячи з відомої швидкості підйому

V= π*2R*n, де

R-радіус підйомного барабана, м

V-швидкість підйому, м*хв

n-обіги на виході мотор-редуктора, про/хв

2.визначаємо кутову швидкість обертання валу мотор-редуктора

3. визначаємо необхідне зусилля для підняття вантажу

m- маса вантажу,

g-прискорення вільного падіння (9,8 м * хв)

t-коефіцієнт тертя (десь 0,4)

4. Визначаємо крутний момент

5. розраховуємо потужність електродвигуна

З розрахунку вибираємо необхідний мотор-редуктор з технічних характеристик на нашому сайті.

Для механізмів переміщення вантажу

Все те саме, крім формули обчислення зусилля

а- прискорення вантажу (м*хв)

Т — час за який вантаж проходить шлях, наприклад, конвеєром

Для механізмів підйому вантажу краще застосовувати Мотор-редуктори МЧ, МРЧ, так як у них виключена можливість прокручування вихідного валу при додатку до нього зусилля, що позбавляємо необхідності встановлювати на механізм колодкове гальмо.

Для механізмів перемішування сумішей або буріння рекомендуємо Мотор-редуктори планетарні 3Мп, 4МП, оскільки вони зазнають рівномірного радіального навантаження.