Розрахунок та побудова евольвенти, сполучення та анімація пари шестерень (зубчаста передача)

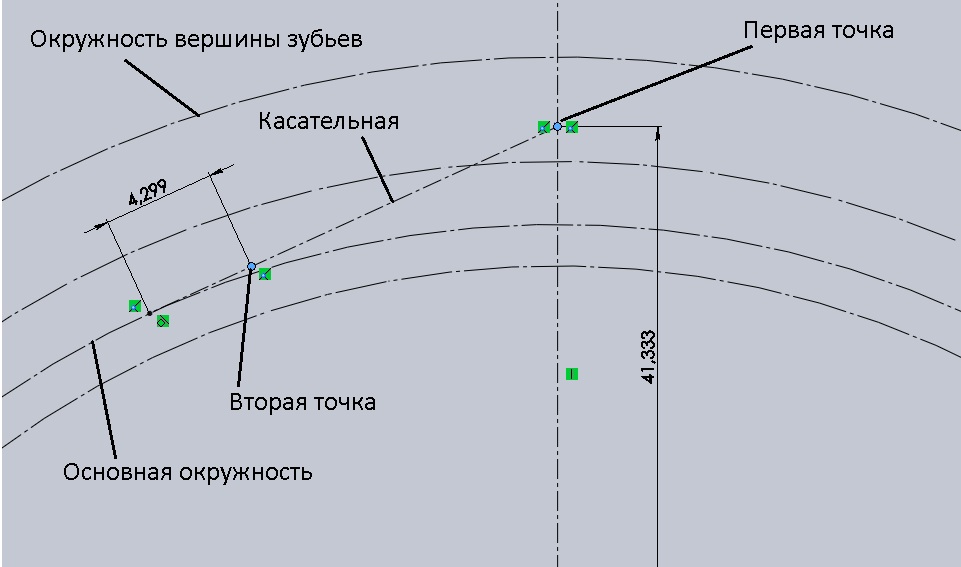

У цій статті розглянемо як правильно розрахувати зубчасте колесо та побудувати зубчасту передачу з пари шестерень. Це необхідно при проектуванні будь-якого типу шестерень та редукторів. Насамперед необхідно зробити правильну побудову профілю зуба при евольвентному зачепленні, здійснивши розрахунок основних параметрів за відомими формулами. Зуби з евольвентним профілем визначають параметри, що характеризують положення будь-якої точки евольвенти. У свою чергу евольвента є розгорткою основного кола діаметром Db у вигляді траєкторії точки прямої, яка перекочується без ковзання по даному колу (Малюнок 1).

Малюнок 1

Початковими даними для розрахунку евольвенти та зубчастого колеса є:

m - модуль (це частина діаметра ділового кола, яка припадає на один зуб. Модуль визначається за довідниками, оскільки є стандартною величиною);

z – кількість зубів;

φ – кут профілю вихідного контуру. Кут дорівнює 20 ° (є стандартною величиною).

Для розрахунку скористаємося такими даними:

m = 4; z = 20; φ = 20 °.

Ділильний діаметр - це діаметр стандартного кута, модуля та кроку профілю. Він визначається за такою формулою:

D = m z = 4 20 = 80 мм.

Розрахуємо криві, які обмежують евольвенту – діаметр западин зубів та діаметр вершин зубів.

Діаметр западин зубів розраховується за формулою:

Dd = D - 2 (c + m) = 80 - 2 (1 + 3) = 72 мм,

де с – це радіальний зазор пари вихідних контурів (с = 0,25 m = 0,25 4 = 1).

Діаметр вершин зубів розраховується за формулою:

Da = D + 2 m = 80 + (2 4) = 88 мм.

Діаметр основного кола, розгортка якого і складатиме евольвенту, розраховується за формулою:

Db = cos D = cos 20 ° 80 = 75,175 мм.

Евольвента обмежується діаметрами западин зубів та вершин зубів. Для побудови повного профілю зуба потрібно розрахувати товщину зуба по діловому колу:

S = m ((π/2)+(2 х tg φ)) = 4 ((3,14/2) + (2 0 tg 20°)) ≈ 6,284 мм.

де х -коефіцієнт усунення зубчастого колеса, який вибирається з конструктивних міркувань (у нашому випадку х = 0).

Далі переходимо від розрахункових процесів до практичних. Створимо ескіз, на якому зобразимо допоміжні кола з діаметрами розрахованими раніше (розподільча, вершин зубів, западин зубів та основну) (Малюнок 2).

Малюнок 2

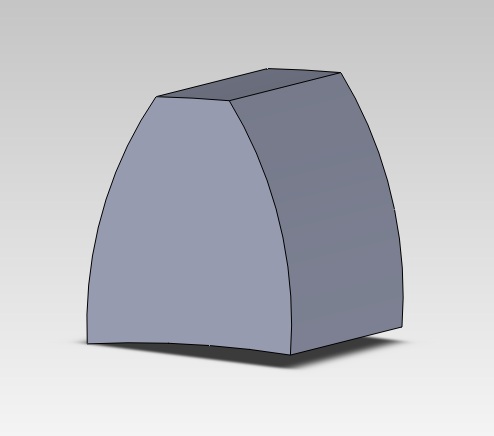

Далі встановимо точку на допоміжній осьовій лінії на відстані від кола вершин зубів рівним:

(Da - Dd) / 3 = (88-72) / 3 = 5,33 мм (або 41,333 від центру осі)

З цієї точки до основного кола проводимо дотичну. Для цього з'єднуємо першу встановлену точку допоміжною лінією з периметром основного кола, виділяємо коло і проведену лінію та встановлюємо взаємозв'язок «Дотик». На дотичній встановлюємо другу точку на відстані від місця торкання, що дорівнює четвертій частині відрізка, що з'єднує першу точку та місце торкання (у нашому випадку це – 17,194 / 4 ≈ 4,299 мм) (Малюнок 3).

Малюнок 3

Далі за допомогою інструмента «Центр дуги» необхідно зобразити дугу кола в центрі другої точки, що проходить через першу поставлену точку. Це вийде одна сторона зуба (Малюнок 4).

Малюнок 4

Тепер необхідно намалювати другий бік зуба. Для початку проведемо допоміжну лінію, що з'єднує точки перетину сторін зуба та ділового кола, яке по довжині дорівнює товщині зуба – 6,284 мм. Після цього через середину даної допоміжної лінії та центр осі проведемо осьову лінію, щодо якої відобразимо дзеркально другу сторону зуба (Малюнок 5).

Малюнок 5

Малюнок 6

За допомогою інструмента "Вісь" вкладки "Довідкова геометрія" створюємо вісь щодо нижньої грані зуба (Малюнок 7).

Малюнок 7

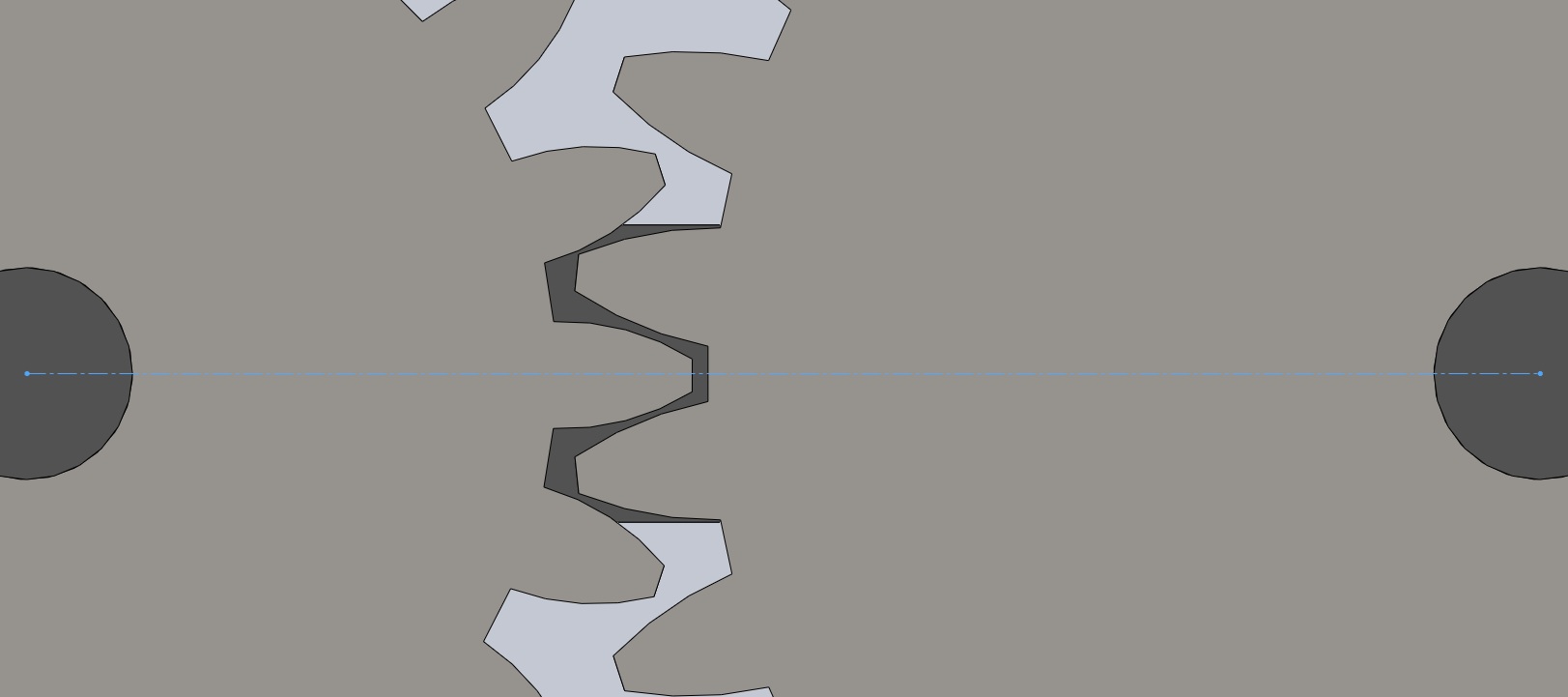

За допомогою інструмента «круговий масив» («Вставка» / «Масив/Дзеркало» / «Круговий масив») розмножуємо зуби до 20 штук згідно розрахунку. Далі малюємо ескіз кола на передній площині зуба і видавлюємо до поверхні. Також зробимо отвір під вал. У результаті вийшло зубчасте колесо із заданими розрахунковими параметрами (Малюнок 8).

Малюнок 8

Аналогічно першому створюємо друге зубчасте колесо, але з іншими розрахунковими параметрами.

Наступним етапом розглянемо, як правильно встановити взаємозв'язки двох зубчастих коліс, застосовуючи їх як редуктор. Можна скористатися створеними моделями зубчастих коліс, але ще один спосіб - це скористатися вже наявною бібліотекою Solidworks Toolbox, де є багато компонентів, що широко використовуються в різних стандартах. Якщо ще ця бібліотека не додана, то її потрібно додати – «Інструменти/Додавання», у вікні, що випадає, поставити галочки навпроти Solidworks Toolbox і Solidworks Toolbox Browser (Малюнок 9).

Малюнок 9

Далі створюємо складання, в яке додаємо основу з двома валами і два зубчасті колеса з бібліотеки Toolbox. Для кожного із зубчастих коліс виставляємо свої параметри. Для цього викликаємо меню клацаючи по деталі правою клавішею миші, вибираємо "Редагувати визначення Toolbox" і у вікні редактора змінюємо параметри (модуль, кількість зубів, діаметр валу та ін.). Встановимо для одного зубчастого колеса кількість зубів 20, а для другого – 30. Інші параметри залишимо без змін. Для того щоб правильно сполучити два зубчасті колеса необхідно, щоб їх ділильні діаметри були дотичні. Ділильний діаметр першого зубчастого колеса дорівнює D1 = m z = 420 = 80 мм, а другого - D2 = m z = 430 = 120 мм. Відповідно, звідси знаходимо відстань між центрами – (D1 + D2)/2 = (80 + 120)/ 2 = 100 мм (Малюнок 10).

Малюнок 10

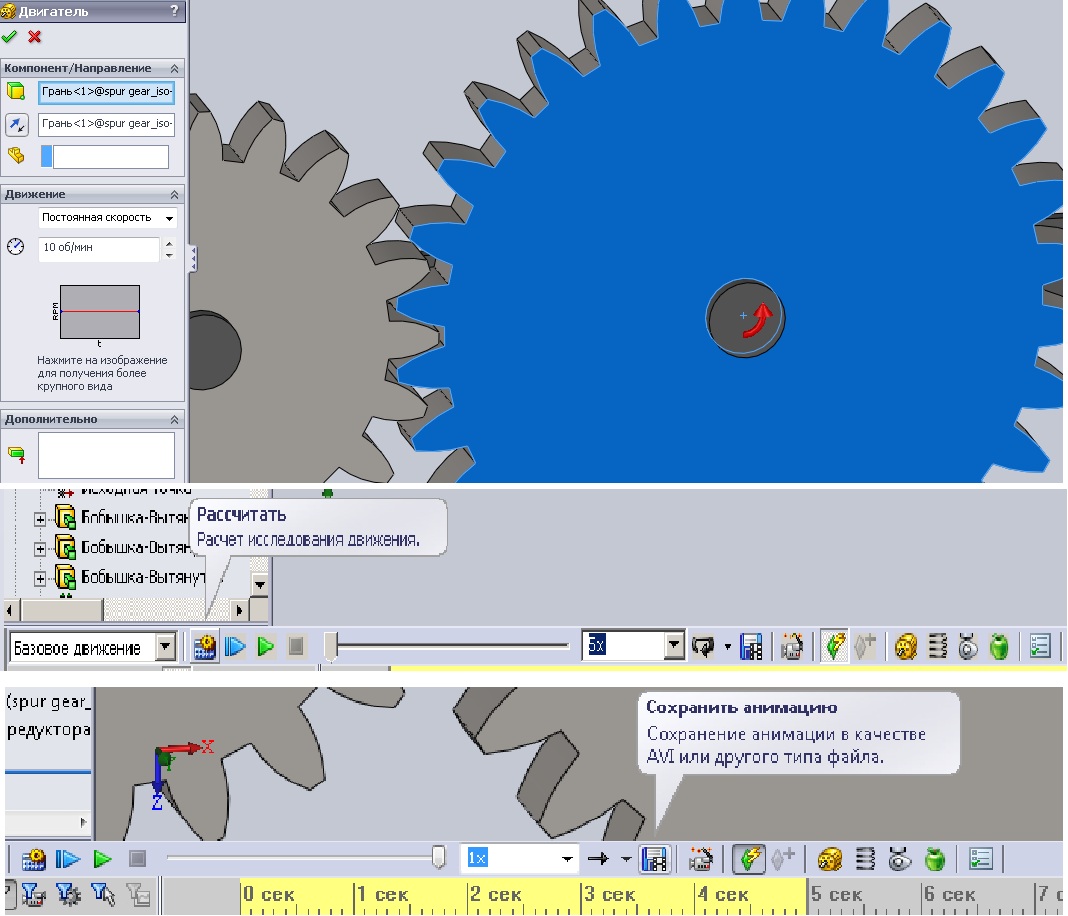

Тепер потрібно виставити положення зубчастих коліс. Для цього встановлюємо середину вершини зубів одного колеса і середину западин зубів другого колеса на одній лінії (Малюнок 11).

Малюнок 11

Виставленим зубчастим колесам необхідно надати пару. Для цього натискаємо на інструмент "Умови сполучення", відкриваємо вкладку "Механічні сполучення", вибираємо сполучення "Редуктор". Вибираємо дві довільні грані на зубчастих колесах і в пропорціях вказуємо ділильні діаметри, розраховані вище (80 мм та 120 мм) (Малюнок 12).

Малюнок 12

Для створення анімації обертання пари зубчастих коліс заходимо у вкладку Дослідження руху, вибираємо інструмент Двигун. У відкритій зліва вкладці вибираємо: тип двигуна – обертовий, місце розташування двигуна – шестерня, швидкість обертання – наприклад 10 об/хв. Тепер натискаємо на кнопку "Розрахувати" та "Відтворення", попередньо обравши "Тип дослідження руху" - Базовий рух. Тепер можна переглянути рух передачу з двох шестерень, а також зберегти відеофайл за допомогою інструмента «Зберегти анімацію» (Малюнок 13).

Малюнок 13

Всі деталі, створені в цій статті, а також анімація зачеплення двох зубчастих коліс можна скачати тут >>> .

За допомогою такої сучасної технології, як тривимірне моделювання, розробники можуть отримувати максимально реалістичні зображення деталей і вузлів, які вони проектують. 3D-моделюваннядозволяє успішно проводити візуалізацію тих об'єктів, які ще не існують, а знаходяться поки що на стадії конструювання.

Широке застосування 3D-моделюваннязнаходить у галузі промисловості, як машинобудування. Інженери за допомогою спеціалізованих пакетів комп'ютерних програм створюють тривимірні моделі деталей, які вони розробляють для того, щоб візуально їх оцінити і згодом використовувати отримані зображення для оформлення різної технічної документації.

Зубчасті колеса є одним з найбільш поширених деталей різних машин і механізмів. Вони є невід'ємними компонентами зубчастих передач, і від того, наскільки якісно будуть розроблені, багато в чому залежить довговічність і надійність функціонування пристроїв.

Сучасні технології розробки машин та механізмів передбачають обов'язкове тривимірне моделювання їх деталей. Це дозволяє не тільки зробити візуалізацію, але також швидко і з високим ступенем точності визначити різні параметри і характеристики виробів. На основі тривимірних моделей створюються різні видикреслень, які необхідні у виробництві. Крім цього, у разі потреби, за допомогою методу прототипування на основі 3D-моделі, можна виготовити пластикові зразки зубчастих коліс.

Переваги та недоліки зубчастих передачСвоєю широкою популярністю зубчасті передачі завдячують тим перевагам, які вони мають у порівнянні з іншими конструкціями аналогічного призначення. Основними є досить високий коефіцієнт корисної дії, постійне передатне відношення, довговічність, компактність. Крім того, зубчасті передачі можна використовувати при найрізноманітніших частотах обертання, передавальних відносинах і переданих моментах. Слід зазначити, що вони досить прості в обслуговуванні.

Є у зубчастих передач та недоліки. До них фахівці відносять, насамперед, складність у виготовленні. Крім цього, зубчасті передачі при роботі видають досить великий шум при роботі на високих оборотах, а при недостатньо точному виготовленні вони спричиняють виникнення вібрацій.

Класифікація зубчастих передачЗубчасті передачі застосовуються для трансляції крутного моменту між перетинаються, перехрещуються і паралельними осями. У разі передачі обертання застосовуються зубчасті колеса, мають циліндричну форму. Вони можуть мати як зовнішні, так і внутрішні зачеплення, причому передачі, в яких використовується внутрішнє зачеплення, мають чимало цінних особливостей і властивостей. Серед них слід виділити те, що вони здатні витримувати більші навантаження, ніж передачі з зовнішнім зачепленням. Що стосується напрямку осей обертання, то у коліс із внутрішнім зачепленням воно однаково.

Циліндричні колеса можуть мати прямі, косі чи шевронні зуби. У так званих « косозубихколесах зубці можуть мати нахил або в праву, або в ліву сторону, що забезпечує підвищену здатність навантаження передачі, а також велику плавність обертання. У той самий час у процесі функціонування косозубих передач виникають підвищені осьові зусилля. Вони невеликі в зубчастих передачах із шевронними колесами, які мають практично ті ж переваги, що передачі з колесами «косозубими».

Зубчасто-рейкова передача також класифікується, як передача з циліндричними колесами є її окремим випадком. У ній рейка розглядається як одна з ділянок вінця зубчастого колеса. Тоді, коли потрібно передати обертання однієї осі інший, її перетинає та розташованої з нею в одній і тій же площині, застосовують передачі з конічними зубчастими колесами. Зуби на них можуть бути прямими, косими та криволінійними. Щоб передавати обертання між осями, що перехрещуються, використовують черв'ячні, гвинтові і гіпоїдні передачі.

Основною перевагою гвинтових передач з циліндровими колесами є те, що вони є відносно простими у виготовленні та досить дешевими. У той же час вони не призначені для трансляції великих зусиль, оскільки мають невисоку здатність навантаження. Там, де необхідно досягти плавності переміщення однієї деталі щодо іншої, використовуються черв'ячні передачі. Основна сфера застосування гіпоїдних передач – основні приводи транспортного устаткування.

Шестерні – це невід'ємний елемент будь-якого механічного пристрою. Незалежно від швидкості обертання, вони мають бути дуже міцними, щоб витримувати постійні навантаження та монотонні рухи.

Друк шестерень викликає безліч питань щодо методу та актуальності їх виробництва. Чи можна за допомогою 3d принтера надрукувати такі шестерні, які відповідатимуть усім нормам та потребам сучасного виробництва?

Можливість створення друкованих шестерень дозволить досягти нових висот точно 3d принтерів. NewsWatch нещодавно провели дослідження, в якому вимірювалися похибки механічних передач. Більшість неточностей виникає через занадто велику відстань між зубами шестерень і якщо зробити так, щоб вони щільніше прилягали один до одного, існує ймовірність того, що знизиться продуктивність.

Крім розміру проміжків, також необхідно враховувати таку фізичну властивість, як сила. Більшість власників 3d принтерів використовують такі матеріали, як ABS і PLA і ми особисто можемо переконатися, що навіть за допомогою таких наповнювачів можна досягти неймовірних результатів. Незважаючи на те, що пластик є більш тендітним матеріалом, ніж метал, фахівці припускають розвиток 3d технологій саме у бік використання цього матеріалу. Принаймні показники кількості досліджень, експериментів та різних удосконалень будуть набагато більшими, ніж для інших наповнювачів.

Отже, ми вже зрозуміли, що матеріал, з якого виготовлятимуться механічні елементи, має бути досить міцним, а вироби не мають похибок. Але це далеко не все, тому що потрібно враховувати потужність 3d принтера. Немає жодної різниці, що ви друкуватимете, використовуючи дешеві пристрої. Це може бути якийсь високотехнологічний виріб або щось цілком звичайне, але їх якість безпосередньо залежатиме від того, на якому пристрої він друкувався.

Для створення дійсно надійних та довговічних конструкцій знадобиться не лише потужне програмне забезпечення, В якому можна опрацювати кожну деталь об'єкта до останньої дрібниці, але і високоточний 3d принтер, здатний втілити задумане в реальність. По суті, потрібен дуже гнучкий набір інструментів, який можна відрегулювати та налаштувати під різні потреби.

Звичайні шестерні, які досі застосовуються в багатьох конструкціях, починаючи від наручного годинника, закінчуючи автомобільними приводами, є платформою для створення цілого кола інновацій.