Маслена помпа NPA 64 на роботизирания принцип. История на създаването на багери с хидравлично задвижване. Външни помпени вентили

Първите хидравлични багери се появяват в края на 40-те години в САЩ, както и на трактори и в Англия. В FRN, в средата на 50-те години, хидравличните задвижвания започнаха да стагнират както на ротационни (монтирани), така и на ротационни багери. През 60-те години във всички развити страни започват да се произвеждат хидравлични багери и висящи въжета. Това се обяснява с основното предимство на хидравличното задвижване пред механичното.

Основните предимства на хидравличните машини пред кабелните са:

- значително по-малко багери със същия размер и размери;

- Значително по-голямо усилие за копаене, което ви позволява да увеличите пълненето на кофата на лопатата на големи дълбочини, т.к. Изкопът, който лежи на земята, се компресира от теглото на целия багер чрез хидравличните цилиндри на стрелата;

- способността да се извършва земна работа в ограничени умове, особено в малки умове, с прекратяване на притежанието на цялото копаене, което се заменя;

- увеличаване на броя на сменяемото оборудване, което ви позволява да разширите технологичните възможности на багера и да намалите усилията за ръчна работа.

Истинското предимство на хидравличните багери е тяхната конструктивна и технологична мощност:

- Хидравличното задвижване може да бъде конфигурирано като индивидуален кожен задвижващ механизъм, което позволява механизмите да бъдат сглобени без обвързване към електроцентрали, което ще опрости дизайна на багера;

- по прост начинпреобразувайте ротационния поток на механизмите в прогресивен, елиминирайки кинематиката на работното оборудване;

- безстепенно регулиране на скоростта;

- възможността за внедряване на големи преносни линии от енергийни източници до работни механизми без необходимост от обемисти и сгъваеми кинематични устройства и много други неща, които е невъзможно да развиете в главата си механични трансмисииенергия.

Затягането на хидравличното задвижване позволява максимално унифициране и нормализиране на хидравличните задвижващи компоненти и агрегати за машини с различни типоразмери, ограничаване на тяхната номенклатура и насърчаване на серийното производство. Това също ще доведе до недостиг на резервни части в действащите складове, намалявайки сумата, изразходвана за закупуването и спестяването им. Освен това стагнацията на хидравличното задвижване позволява използването на агрегати при ремонта на багери, което води до краткотраен престой и по-дълги часове. полезного използванеавтомобили

В СССР първите хидравлични багери започват да се произвеждат през 1955 г., чието производство веднага се организира с големи усилия.

Ориз. 1 Багер-булдозер Е-153

Цена на база трактори МТЗХидравличен багер E-151 с капацитет на кофата 0,15 m 3. Хидравличното задвижване беше осигурено от зъбни помпи NV и хидравлични помпи R-75. След това започнаха да се произвеждат багери E-153, за да заменят E-151 (фиг. 1), а след това EO-2621 с кофа 0,25 m 3. Имаше специализирани заводи за производство на тези багери: Киевски „Червони багер“, Золотоустивски машиностроителен завод, Сарански багерен завод, Бородянски екскаваторен завод. Въпреки това наличието на хидравлични условия с високи параметри, както за производителност, така и за работно налягане, е довело до създаването на роторни багери.

.jpg)

Ориз. 2 Багер Е-5015

През 1962 г. семейството израства в Москва международна изложбаежедневни и пътни превозни средства. На това изложение английската компания демонстрира верижен багер с кофа 0,5 m3. Тази машина спечели възхищение със своята производителност, маневреност и лекота на използване. Тази машина е закупена и е планирано да се произвежда в Киевския завод "Chervony Excavator", който започва да се произвежда под индекс E-5015, след като е усвоил производството на хидравлична енергия. (фиг.2)

В началото на 60-те години на миналия век VNDIbuddormash организира група от любители на хидравличните багери: Беркман I.L., Буланов A.A., Моргачов I.I. та в. Техническото предложение за конструкцията на багери и кранове беше разделено на хидравлично задвижване, за общо 16 автомобила на верижно и специално пневматично колесно шаси. Ребров А.С. се противопоставя, като дава да се разбере, че не е възможно да се експериментира върху колеги. Техническото предложение се разглежда от застъпника на министъра на строителството и пътищата Гречин Н.К. Доповидач-Моргачов И.И. като водещ конструктор на много машини. Гречин Н.К. потвърждава техническото предложение и производството на еднокофови багери и самоходни стрелови кранове (OEK) VNDIbuddormash инициира разработването на технически спецификации за дизайна технически проекти. TsNDIOMTP Derzhbud SRSR, като основен представител на заместника, предоставя техническа информация за проектирането на тези машини.

.jpg)

Ориз. 3 Помпено-моторна серия NSh

Galusia по това време изобщо не разполагаше с база за хидравлични машини. Какво могат да получат дизайнерите срещу застраховка? Тези зъбни помпи NSh-10, NSh-32 и NSh-46 (фиг. 3) с работен обем 10, 32 и 46 cm 3 / с работно налягане до 100 MPa, аксиално бутални помпи-мотори NPA-64 (Фиг. 4) работен обем 64 cm 3 /около и работен порок 70 MPa и IIM-5 работен обем 71 cm 3 /около работен порок до 150 kgf/cm2, аксиално-бутални хидравлични двигатели с висок въртящ момент VGD-420 и VGD- 630 за въртящ момент и 630 kgm постоянно.

.jpg)

Ориз. 4 Помпа-мотор NPA-64

През 60-те години Гречин Н.К. Иска се закупуване от фирма "K. Rauch" (FRN) на лиценз за производство в СССР на хидравлично оборудване: аксиално-бутални управляващи помпи тип 207.20, 207.25 и 207.32 с максимален работен обем въртящ момент 54,8, 107 и 225 cm 250 kgf/cm2, двойни аксиално-бутални управляващи помпи тип 223.20 и 223.25 с максимален работен обем 54.8 + 54.8 и 107 + 107 cm 3 / rev и краткочасово налягане до 250 kgf / cm2 подобно на тип 210.12, 10.16, 210.20, 210.25 и 210.32 за работни обеми 11.6, 28.1, 54.8, 107 и 225 z m 3/об и краткочасово налягане до 250 kgf/налягане, регулатори и др.). Също така се закупува оборудване за производство на водноелектрическа енергия, макар и не по напълно ненужен начин и номенклатура.

Джерело снимка: tehnoniki.ru

Джерело снимка: tehnoniki.ru

В същото време Министерството на Нафтохимпром на SRSR разработва и произвежда хидравлични масла от типа VMGZ с необходимия вискозитет при различни температури довкила. Метална мрежа средно 25 микрона за филтри е закупена от Япония. Тогава Rosneftesnab организира производството на хартиени филтри "Regotmas" с финост на пречистване до 10 микрона.

В случай на битови, пътни и общински машини, фабриките са специализирани в производството на хидравлично оборудване. За което беше необходимо да се извърши реконструкция и техническо обновяване на цехове и фабрики, често разширяването им, създаване на ново производство на механична обработка, ковко и антифрикционно леене, стомана, леене под налягане, алванично покритие тогава. Накратко, беше необходимо да се обучат десетки хиляди работници и инженерно-технически работници по нови специалности. И мръсницата, беше необходимо да се унищожи старата психология на хората. И всичко това е заради екстравагантния принцип на финансиране.

Ролята на Винятков в реконструираните заводи и тяхната специализация е изиграна от първия протектор на министъра на благоустройството, пътищата и общинското строителство В. К. Ростоцки, който подкрепя Н. К. Гречин. в производството на хидравлични машини. Але в противниците Гречин Н.К. Сериозно, откъде ще вземем шофьори и механици, които работят с хидравлични машини?

В професионалните гимназии се организира група от нови специалности, машиностроителите провеждат обучение за багеристи, ремонтници и др. Училище "Vishcha School" е поело главните служители от тези машини. От кого spіvrobіtniki на VNDІbuddormash оказа голяма помощ, тъй като те написаха голяма сума. главни дъщерни дружествапо темите на Qiu. По този начин заводите за багери в Ковровски, Тверски (Калинински), Воронецки ще преминат към производството на модерни машини с хидравлични задвижвания, заменяйки механичните с кабелни задвижвания.

62 63 64 65 66 67 68 69 ..Бутални помпи и хидравлични двигатели на багери

Буталните помпи и хидравличните двигатели се използват широко в хидравличните задвижвания на редица багери, както навесни, така и големи въртящи се машини. Най-голямото разширение е настъпило при ротационни бутални помпи от два вида: аксиално бутални и радиално бутални. -

Аксиално-бутални помпи и хидравлични двигатели на багери - част 1

Кинематичната му основа е колянов механизъм, при който цилиндърът се движи успоредно на оста си, а буталото се свива едновременно с цилиндъра и в същото време обвиващият колянов вал се движи по цилиндъра. Когато коляновият вал е завъртян до ъгъла y (фиг. 105 а), буталото се движи едновременно с цилиндъра с количество a и пред цилиндъра с количество c. Завъртете опаковъчната повърхност на коляновия вал около оста y (фиг. 105 b) при разрез 13, докато се премести точка А, към която коляновият щифт е шарнирно свързан с буталния прът.

Ако вместо да вземете един куп цилиндри и да ги преместите около блока на коловете или барабана и да замените манивелата с диск, целият който се върти по оста на цилиндъра при разрез 7, с 0 4 y = 90 °, тогава зоната на обвиване на диска се движи срещу повърхността на обвивката на коляновия вал. След това ще бъде начертана принципната диаграма на аксиална помпа (фиг. 105, c), в която буталата се движат между целия цилиндров блок и целия проводящ вал.

Помпата се състои от неразрушим разделен диск 7, блок 2, който се увива, 3 бутала, 4 пръта и малък диск 5, шарнирно закрепен към пръта 4. Разделеният диск 7 има счупен дъгов отвор 7 (фиг. 105, g ), чрез яки Домът ще пуши и помпа с бутала. Между прозорците има 7 трансферни моста с ширина bt за укрепване на празната изпускателна глава. Когато блокът е опакован, 8-те цилиндъра са свързани или към празната намотка, или към празното зареждане. При промяна на посоката обвивката на празнините на функционален блок 2 се променя. За да смените резбите от средата, внимателно разтрийте крайната повърхност на блок 2 до разделния диск 5. Диск 5 се увива около вал 6, а в същото време цилиндрите на блок 2 се увиват около диска.

Тук трябва да го приемете при 12-15°, а през останалото време достига до 30°. Ако температурата е постоянна 7, тогава обемният поток на помпата е постоянен. Когато промените работната стойност на ножа 7 върху диска 5, ходът на буталата 3 се променя за един оборот на ротора и съответно се променя дебитът на помпата.

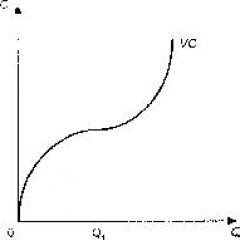

Диаграмата на аксиално-бутална помпа, която се регулира автоматично, е показана на фиг. 106. Тази помпа има регулатор на подаване, шайба 7, свързана с вал 3 и свързана с бутало 4. На буталото от едната страна има пружина 5, а от другата има налягане в хидравличния напор линия. Когато валът 3 е обвит, шайбата 7 премества буталата 2, които уплътняват работната зона и изпомпват в хидравличната линия. Поставете захранването на помпата под горната част на шайбата 7, след това под хидравличната линия под налягане, която е заменена от собствена опора. За помпи с ниско налягане дебитът на помпата може да се регулира ръчно чрез смяна на шайбата; за тежки помпи може да се монтира специално бустерно устройство.

Аксиално-буталните хидравлични двигатели се омокрят по същия начин като помпите.

На много монтирани багери е монтиран аксиално-бутален помпа-хидравличен двигател с откраднат блок NPA-64 (фиг. 107) поради нерегулиране. Блок 3 на цилиндрите е обвит около вала / през кардана 2. Вал 1, който се задвижва от двигателя, лежи върху три сачмени лагера. Буталата 8 са свързани към вал 1 чрез пръти 10> цилиндрови глави, които се навиват на фланцовата част на вала. Блок от 3 цилиндъра, който е увит върху сачмен лагер 9, се премества по отношение на вал 1 на 30° и се притиска от пружина 7 към дистанционния диск b, който след това се притиска плътно към капака 5. Влезте през прозореца 4 при Кръщя. 11, в предния край на помпата се пресича потокът масло от неработещата празна помпа.

Дебитът на помпата за оборот на вала е 64 cm3. При 1500 об/мин на вала и работно менгеме от 70 kgf/cm2, дебитът на помпата е настроен на 96 l/cm2, а коефициентът на обемно налягане е 0,98.

В помпата NPA-64 целият цилиндров блок се премества от разреза към оста на проводника, което означава, че се нарича лош блок. При аксиалните помпи с въртящ се диск целият цилиндров блок е свързан с целия задвижващ вал, а под него е прибран целият диск, към който са шарнирно свързани буталните пръти c. Нека да разгледаме дизайна на регулируема аксиално-бутална помпа с тънък диск (фиг. 108 и помпата се регулира чрез промяна на ъгъла на диска, за да съответства на 8-цилиндровия блок 3).

105 Схеми на аксиално-бутална помпа:

A - dii бутало,

B - помпа робот, - конструктивен, d - част от неразрушим разпръскващ диск;

1 - неоцветен разделен диск,

2 - блок, който се увива.

3 - бутало,

5 - болен диск,

7 - дъгов прозорец,

8 - цилиндричен отвор;

A - краят на пълния разрез на прозореца на дъгата

106 Диаграма на регулируема аксиално-бутална помпа:

1 - шайба,

2 - бутало,

3 - вал,

4 - бутало,

5 - пружина

Сферичните лагери имат голям диск 6 и бутала 4, закрепени от краищата на свързващия прът 5. По време на работа свързващият прът 5 се движи под малък ъгъл по оста на цилиндъра J, така че действителната сила на съхранение, която действа върху дъното на бутало 4 е незначително. Въртящият момент върху цилиндровия блок се определя само от триещия се край на блока 8, разделения диск 9. Големината на момента се намира под менгемето в цилиндрите 3. Почти целият въртящ момент от вал 2 се предава на малкия диск 6, тъй като при завъртане са разположени бутала 4, работещи във въздуха с цилиндри 3. Следователно най-важният елемент в такива помпи е карданният механизъм 7, който предава целия въртящ момент от вал 2 към диск 6. Карданният механизъм обгражда петата на диск 6 и увеличава размерите на помпата.

Блок 8 на цилиндрите е свързан към вал 2 чрез механизъм 7, който позволява на блока да се самоподравнява върху повърхността на дистанционния диск 9 и да предава въртящия момент между краищата на диска и блока към вал 2.

един положителни чертиРегулирането на помпите от този тип е ръчно и просто, а работното налягане се подава.

Хидравлична система на багер Е-153 АСъстои се от две командни кутии (хидравлични разпределители), силови хидравлични цилиндри, маслен резервоар с вместимост 200 литра с филтри и хидравлични линии с външни клапани.

Работният център на хидравличната система е помпената група.

Помпената група се състои от две аксиално-бутални помпи NPA-64 и задвижва цилиндрична скоростна кутия, която осигурява номиналната скорост на обвиване на вала на помпата - 1530 об./мин. Такава течливост, с производителност на помпата от 64 cm3/hw, ще осигури подаване на 96 l/hw към хидравличната система към хидравличните елементи (силови цилиндри) на лявата помпа и 42,5 l/hw на дясната помпа. Изборът на напрежение за задвижване на помпите се извършва от скоростната кутия на трактора зад спомагателната скоростна кутия, която задвижва.

Скоростната кутия е с чугунен корпус, който е закрепен с фланци към предната част на корпуса на трансмисията на трактора, наляво по посока на останалата част.

Цилиндрично зъбно колело се намира на първичния шлицов вал, който е вкаран в зъбното колело на задвижващата ролка на трактора и вала на скоростната кутия.

Има три етапа на регулиране на скоростната кутия.

- Докато първичната ролка и зъбният вал се увиват, помпите работят.

- Ако ролката е увита и зъбният вал е заключен, има само една помпа.

- Тъй като главата на скоростната кутия е извадена от зацепването си със зъбното колело на задвижващата шайба на трактора, помпите не са повредени.

Затягането и затягането на скоростната кутия се постига чрез завъртане на клапана, свързан към управляващия вал.

Помпите са монтирани на корпуса на скоростната кутия. Помпите се задвижват от скоростната кутия на трактора и подават работната течност от масления резервоар (вместимост 200 l) под налягане 75 kg/cm2 през парогенераторите на силовите цилиндри. От силовите цилиндри произведеното масло се връща през филтрите обратно в резервоара.

Насочете хидравличната помпа надолу ( Ориз. 45). Към корпуса на помпата 1 е завинтен фланец 7, затворен с капак 11. Корпусът има задвижващ вал 3 с бутала на лагерни опори.

Свързващите пръти от 17 бутала с техните цилиндрични глави са навити на фланцовата част на задвижващия вал 3.

На другия край на долната част на свързващите пръти, самите бутала 16 са прикрепени към общо седем части.

Буталата влизат в цилиндровия блок 10, който е монтиран върху опората на лагера 9 и дължината на пружината 12 и притиска плътно към разпределителя 15. Останалата част от пружината се притиска плътно към капака 11. За да предотвратите завъртането на разпределителя , заключете го с карфица.

Връзката от задвижващия вал към цилиндровия блок се ръководи от кардан 6.

Разширителят на маншета 4, разположен в предния край на корпуса 2 1, служи като преход за потока на работната линия от неработещата празна помпа в задвижващата скоростна кутия.

Задвижващият вал със своята полирана част 3 е свързан към скоростната кутия и е отстранен от останалата част от обвивката. Цилиндровият блок 10 премахва обвивката от задвижващия вал зад спомагателния кардан 6.

Когато оста на цилиндровия блок се притисне към оста на задвижващия вал, буталото 16, когато блокът е обвит, възниква възвратно-постъпателно въртене. Тук е необходимо да се заложи останалата част от хода на буталото и следователно неговата производителност.

Тази помпа има постоянно налягане и максимум 30°.

За да обясним принципа на роботизираната помпа, нека разгледаме робот само с едно бутало.

Буталото 16 прави един оборот на цилиндровия блок, един ход.

Крайните лява и дясна позиция показват, че кочанът е навит и изпомпван. При завъртане на буталото наляво (с блока, увит зад стрелката на годината), се получава повторно навиване, при завъртане надясно - инжекция.

Позицията на инсталацията и инжекцията се регулира спрямо отвора на отвора 14, така че жлебовете да са монтирани и инжекцията (жлебовете са овални, вонята не се вижда от бебето) на разпределителя 15.

По време на монтажа отворът на блока 14 заема позиция срещу жлебовете за монтаж на разпределителя, свързан с инсталационния канал. Когато е под налягане, отворът 14 заема позиция срещу жлебовете за впръскване, които са свързани с канала за впръскване.

В същото време останалите шест бутала работят по подобен начин.

Когато помпата е празна по време на работа, маслото се изпуска в работния резервоар през дренажен отвор 5.

Движението на менгемето може да бъде заобиколено от два заключващи клапана, монтирани на кожната помпа.

За работата на всички части на работните органи на багера се използват хидравлични цилиндри. На багери Е-153Амонтирани девет цилиндъра ( Ориз. 47) бутален тип с прав възвратно-постъпателен прът.

Когато прътът се срути, един празен цилиндър се свързва с помпата, а другият се свързва с дренажната линия. Директно движението на пръта се показва от важността на контролната кутия на хидравличната система. Силовите цилиндри са крайните органи на хидравличния тръбопровод на машината.

Всички цилиндри са с вътрешен диаметър 80 mm, зад цилиндъра на цевта, чийто диаметър е 120 mm. Диаметърът на пръта на всички цилиндри е еднакъв 55 mm.

Всички цилиндри (включително ротационния цилиндър) са окачени цилиндри.

Хидравличен цилиндър на подзадвижващо действие ( Ориз. 46) се състои от следните основни части: тръба 1, прът 29 с бутало 9, предни капаци 27 и задни - 5, фитинги на тялото 7 и удължители.

Тръба 1, която създава основния работен обем на цилиндъра, има внимателно подрязана вътрешна повърхност. В краищата на тръбата има външна резба за закрепване към капачките 27 и 5.

Цилиндърът на булдозера има допълнително разцепване в средата на тръбата. Необходима е допълнителна резба за закрепване на траверсата с цапфи (фиг. 76).

Пръти от 29 цилиндъра на стрелата, дръжка, кофа и механизъм за завъртане ( Ориз. 46) са кухи и се състоят от тръба 28, стебло 13 и тръба 21, заварени заедно.

Пръчките на другите цилиндри са направени от твърд метал.

Прътът на цилиндъра се свива при бронзовата втулка 24 на предния капак.

За по-добра устойчивост на износване и антикорозионни свойства работната повърхност на пръта е хромирана.

На свободното стебло на пръта за кацане има бутало 9 с два маншета 10, поддържани от ограничители 11 и конус 12.

Конусът заедно с пръстена създават демпфер, който служи за смекчаване на удара в края на удара, когато прътът виси в крайно положение.

Буталото, ограничителите и конусът са закрепени с гайка 4 и заключваща шайба 3.

Буталото 9 има издатини от двете страни за поставяне на маншети 16. В средата на буталото има пръстеновиден жлеб с жлеб 2, който служи за осигуряване на потока от един празен цилиндър към запаса. На стеблото на пръта има корпус, който в крайно ляво положение влиза в отвора на задния капак и създава демпфер, който омекотява удара в края на хода.

Буталото служи като опора за пръта и в същото време, благодарение на усилванията, надеждно разделя цилиндъра на две празни части, едната от които получава масло, а другата.

Задните капаци на всички цилиндри, зад цевта на цилиндъра на булдозера, са глухи и в опашната им част има ухо с пресована уплътнена втулка 6 за шарнирно свързване на цилиндъра.

Резбовата част на капака има пръстеновиден жлеб с изстискващ пръстен 8, който служи за изтегляне на нишките от цилиндъра.

Задният капак на цилиндъра на булдозера има централна напречна връзка за свързване на основната част чрез фитинг и закрепването й към капака с болтове.

Задните капаци на цилиндрите на стрелата, дръжките, кофите и опорните обувки са централно и централно пробити, за да се свържат помежду си и да създадат работен канал.

Задните капаци на цилиндрите по време на въртене имат канали, подобни на каналите на капаците на цилиндрите на цилиндъра, дръжката и опорните стебла.

Чрез определени канали неработещите празни бутилки зад допълнителни фитинги 7 стоманени тръби и обезвъздушител са свързани помежду си.

Предният капак 27 се завинтва върху тръбата. За преминаване на пръта в пукнатината има отвор с бронзова втулка 24, притисната в него. В средата на капака има два перваза: първият лежи върху маншета 16, поддържа се срещу аксиално изместване от яката. пръстен 25 и заключващи пружинни пръстени ядат 26; от друга, лежи пръстенът 14, който заедно с конуса 12 притиска демпферния прът и отделя преливника на буталото. От другата страна капачката 18 се завинтва върху предния капак, който държи шайбата 19 и чука 20.

Отстрани на ситото има отвор за прехвърляне на течността през фитинга.

Всички капаци имат гнезда за ключа и се заключват с контрагайки.

Крайният фитинг е прикрепен към цилиндъра с болтове и подсилен с гумен пръстен 15.

За непрекъсната работа на хидравличните цилиндри своевременно подменяйте износващите се части. Уверете се, че прътите на цилиндрите не са повредени или повредени. Периодично затягайте връзките на фитингите, тъй като ако има празнина между фитинга и скобата, затягането ще се получи бързо.

Хидравличните разпределители и контролните кутии са основните компоненти на механизмите за управление на багера. Те са предназначени за разделяне на работната единица, която преминава от живи хидравлични помпи до силови цилиндри, от които има девет на багера ( Ориз. 47). Всички миризми имат свое собствено значение:

- а) цилиндърът на стрелката се използва за повдигане и спускане;

- б) два цилиндъра на дръжката - за подравняване на дръжката на дръжката по радиуса в една и съща посока;

- в) цилиндър за кофа – за завъртане на кофата (при работа с лопата) и за повдигане на дъното (при работа с права лопата);

- г) булдозерен цилиндър - за спускане или повдигане на вала;

- д) два въртящи се цилиндъра - за въртене на ротационната колона;

- д) два цилиндъра носещи замазки - за повдигане и спускане на останалите при изкоп.

кутия Liva ( Ориз. 47), който разпределя работното ядро между цилиндрите на стрелата, поддържащите плъзгачи и въртящата се колона, се състои от три двойки плътно свързани помежду си дроселни тела и макари 1. Шунтовата макара 2 се използва за наемане на работните празни части на силовия цилиндър на линия между тях и линията хидравлично задвижване. С помощта на пружинните регулатори на нулата 4 завъртете елементите за управление на хидравличното задвижване в неутрално (нулево) положение. Регулаторът на скоростта 3 автоматично регулира налягането върху водната помпа и помпените елементи.

Дясната кутия, свързана с дясната задна помпа, разпределя работното ядро по цилиндрите на дръжката, кофата и булдозера. Тази кутия има двойна шунтова макара; Има един заключващ клапан 6 и два заключващи клапана 7 и 8. В други отношения дизайнът на кутиите е същият.

За да задействате един от механизмите на багера, е необходимо да преместите двойката дросел-бобина нагоре или надолу, в зависимост от това кой механизъм е отговорен за движението. Левият контролен клапан е дросел, който променя потока на маслото директно, а десният контролен клапан е макарен клапан, който променя потока на маслото директно.

Маслен резервоар 17 ( Ориз. 47) представлява щамповано-заварена конструкция от стоманена ламарина с дебелина 1,5 mm. Състои се от правоскроено тяло, в средата на което са заварени няколко прегради, предназначени за тиха работна среда и разпределение на емулсията.

Горната част на резервоара е затворена с щампован капак и уплътнение с маслоустойчива гума. В центъра на капака има прав отвор, в който се поставя филтърният резервоар 12, който служи за частично почистване на маслото.

На дъното на резервоара има заварени два фитинга, през които изтича маслото от помпата и има отвор, затворен с тапа, през която при нужда изтича маслото от резервоара.

Три цилиндрични филтъра са поставени в стените на резервоара. Резервоарът има прозорец за наблюдение 10, който ви позволява да шиете по работната линия близо до резервоара. Крайните витки 11 насочват потока на работната течност и увеличават нейната течливост. Изолационен вентил 8 на филтърния резервоар с регулиращо налягане 1,5 kg/cm2. При по-голямо налягане маслото тече през отвора на клапана.

Всички свързани резервоари са херметически затворени и само вътрешният празен резервоар е свързан с атмосферата чрез вентилационен филтър, за да се елиминира движението на налягането в резервоара.

Връзката между работния диапазон на помпите и хидравличните цилиндри, хидравличните цилиндри и резервоарите се осъществява с помощта на безшевни стоманени тръби, гумени маркучи и подходящи фитинги.

На изпускателния и електропровода са монтирани тръби с диаметър 28 X 3, на изпускателния електропровод от разпределителите към работния резервоар е монтирана тръба 35 X 2. Други хидравлични линии са направени от тръби с диаметър 22 X 2 mm. Работната линия от резервоара до помпите е свързана с два дуритови маркуча с диаметър 25 X 39,5.

В местностите, където работеща държавадонесете го до въртящите се механизми на багера и затегнете маркучите. висок порок. Маркучите с диаметър 20 X 38 са монтирани само върху цилиндрите на стрелата и дръжката, маркучите с диаметър 12 X 25 са монтирани върху всички останали цилиндри.

Всички елементи на хидравличната система - тръби, маркучи - са свързани помежду си с помощта на фитингови връзки 7 ( Ориз. 46).